一种固体火箭发动机燃烧室壳体解剖装置.pdf

建英****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种固体火箭发动机燃烧室壳体解剖装置.pdf

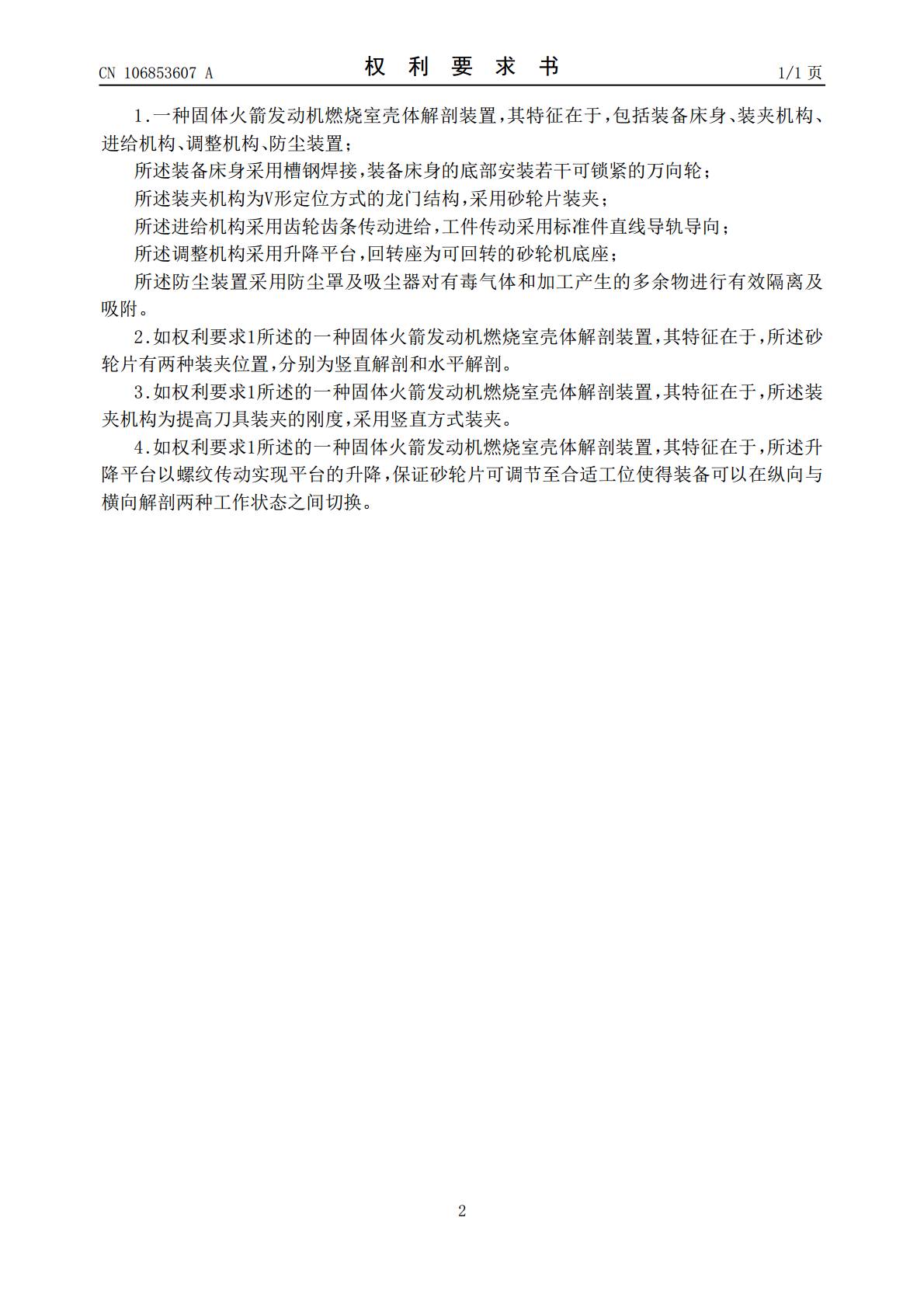

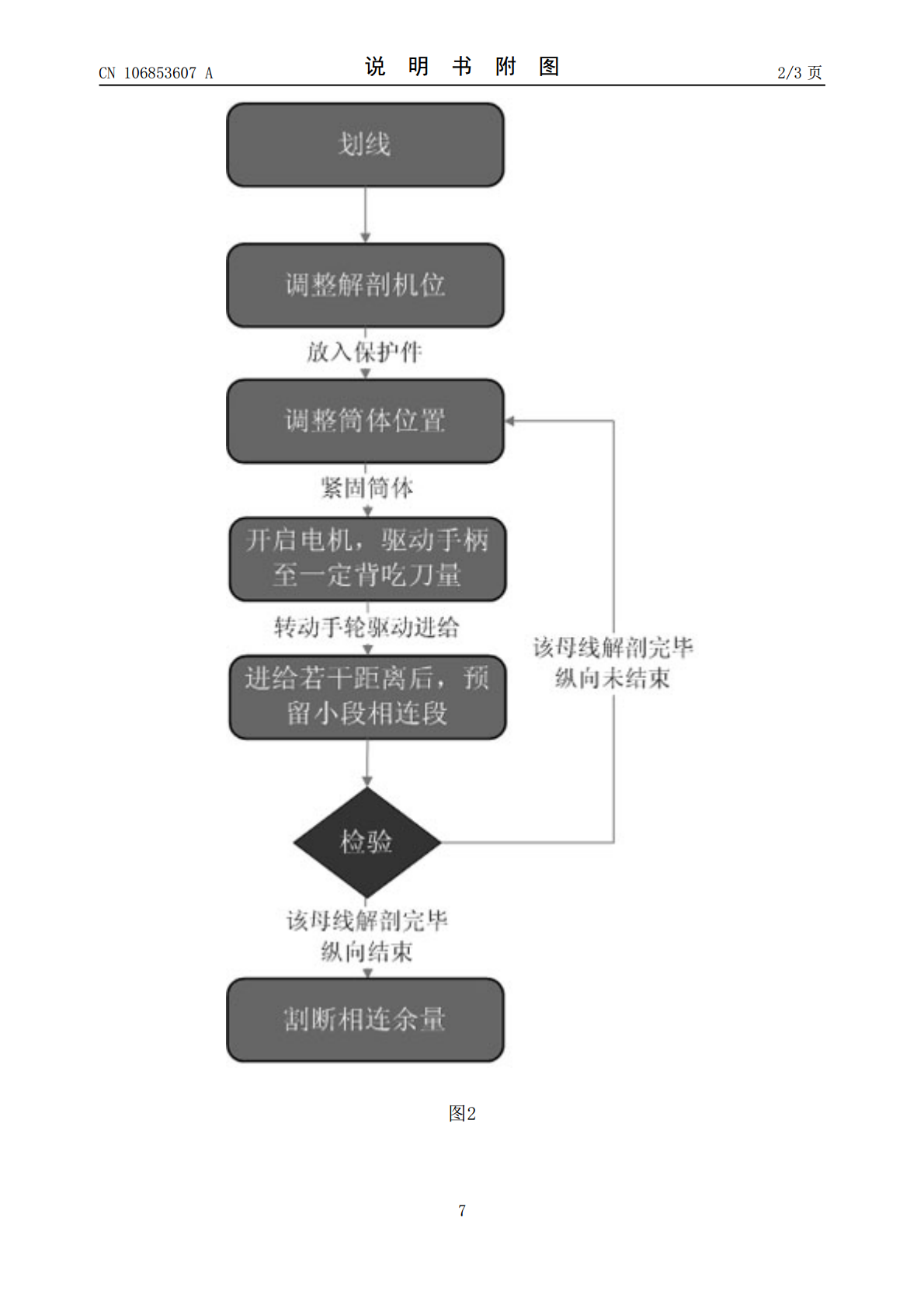

本发明公开了一种固体火箭发动机燃烧室壳体解剖装置,包括装备床身、装夹机构、进给机构、调整机构、防尘装置;所述装备床身采用槽钢焊接,装备床身的底部安装若干可锁紧的万向轮;所述装夹机构为V形定位方式的龙门结构,采用砂轮片装夹;所述进给机构采用齿轮齿条传动进给,工件传动采用标准件直线导轨导向;所述调整机构采用升降平台,回转座为可回转的砂轮机底座;所述防尘装置采用防尘罩及吸尘器对有毒气体和加工产生的多余物进行有效隔离及吸附。该装置代替传统手提式解剖机进行自动解剖,解决了砂轮损耗高,生产效率低,解剖精度低,安全隐患

一种固体火箭发动机燃烧室壳体水压试验装置.pdf

本发明涉及一种固体火箭发动机燃烧室壳体水压试验装置,包括承力竖直平台、推力框、支撑架、水压传感器、设有前堵盖和后堵盖的燃烧室壳体,其特征在于包括卸载机构,所述卸载机构用于模拟燃烧室壳体受轴向压力的情况。与现有技术相比,增加了卸载机构用于模拟燃烧室壳体受轴向压力的情况,使水压试验在考核燃烧室壳体承受内压工况的同时能够考核燃烧室壳体承受轴向载荷的工况,去掉了考核燃烧室壳体承受轴向载荷的专项试验,使得研制周期缩短;改变传统水压试验方式无法模拟发动机喷管对壳体内压的卸载作用,过严考核而出现燃烧室壳体失效的情况。

一种无燃烧室壳体固体火箭发动机.pdf

本发明涉及一种无燃烧室壳体固体火箭发动机,包括固定架、齿条轨道、包覆层、固体药柱、一体化喷管;所述齿条轨道与固定架固定连接构成发动机支架,包覆层位于发动机支架内部且固定在固定架上,包覆层内装有固体药柱;所述一体化喷管安装在齿条轨道上且能沿着齿条轨道在发动机支架内部移动,一体化喷管靠近包覆层的一端位于包覆层与齿条轨道之间,并且与包覆层密封连接。本发明在无燃烧室壳体结构的条件下固体火箭发动机正常工作,减轻了发动机的结构质量,有利于提高发动机的有效载荷,减少发动机的材料经济成本。

固体火箭发动机燃烧室壳体的形状精度控制方法.pdf

本发明公开了一种固体火箭发动机燃烧室壳体的形状精度控制方法,包括如下步骤:1)旋压芯模的尾部通过尾顶进行支撑,利用旋压机进行旋压;2)将热校形芯模竖直向下穿入旋压合格后的圆筒内,再垂直吊入热处理炉内进行热处理;3)将圆筒各部分焊接完整;4)在燃烧室壳体的顶部安装吊装工装,在其外侧间隔安装多个外箍工装,在其下部吊挂重物;将燃烧室壳体竖直吊入热处理炉内进行热处理;5)将壳体竖直吊入淬火炉内入油淬火;6)拆除工装和重物,完成燃烧室壳体的精度控制。本发明通过对旋压、热处理、淬火工艺的优化设计,提高了燃烧室壳体的直

固体火箭发动机燃烧室的绝热技术.docx

固体火箭发动机燃烧室的绝热技术固体火箭发动机燃烧室的绝热技术摘要:固体火箭发动机在航天事业中具有广泛的应用。其中燃烧室是发动机内燃烧和推进工作的核心部件。为了提高燃烧室的性能,绝热技术被广泛应用在固体火箭发动机中。本论文首先介绍了固体火箭发动机的基本原理和组成结构,然后重点探讨了绝热技术在燃烧室中的应用,并通过实验和理论计算的方法,分析了绝热技术对燃烧室性能的影响。最后,本文总结了固体火箭发动机燃烧室绝热技术的优势和不足,并对未来的研究方向进行了展望。关键词:固体火箭发动机,燃烧室,绝热技术,性能优化,实