一种船用齿轮的加工工艺.pdf

一吃****永贺

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

船用齿轮加工工艺.pdf

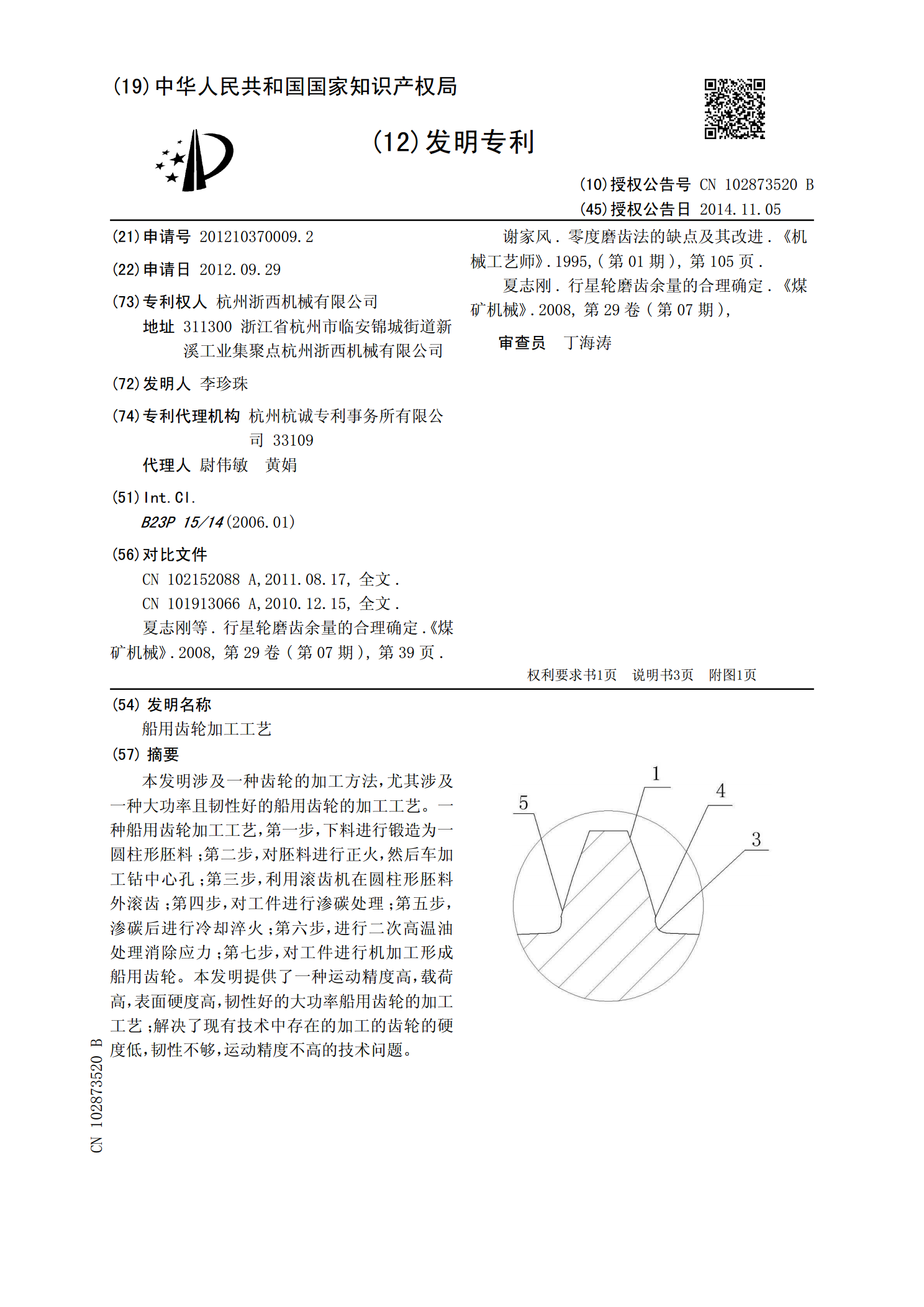

本发明涉及一种齿轮的加工方法,尤其涉及一种大功率且韧性好的船用齿轮的加工工艺。一种船用齿轮加工工艺,第一步,下料进行锻造为一圆柱形胚料;第二步,对胚料进行正火,然后车加工钻中心孔;第三步,利用滚齿机在圆柱形胚料外滚齿;第四步,对工件进行渗碳处理;第五步,渗碳后进行冷却淬火;第六步,进行二次高温油处理消除应力;第七步,对工件进行机加工形成船用齿轮。本发明提供了一种运动精度高,载荷高,表面硬度高,韧性好的大功率船用齿轮的加工工艺;解决了现有技术中存在的加工的齿轮的硬度低,韧性不够,运动精度不高的技术问题。

一种船用齿轮的加工工艺.pdf

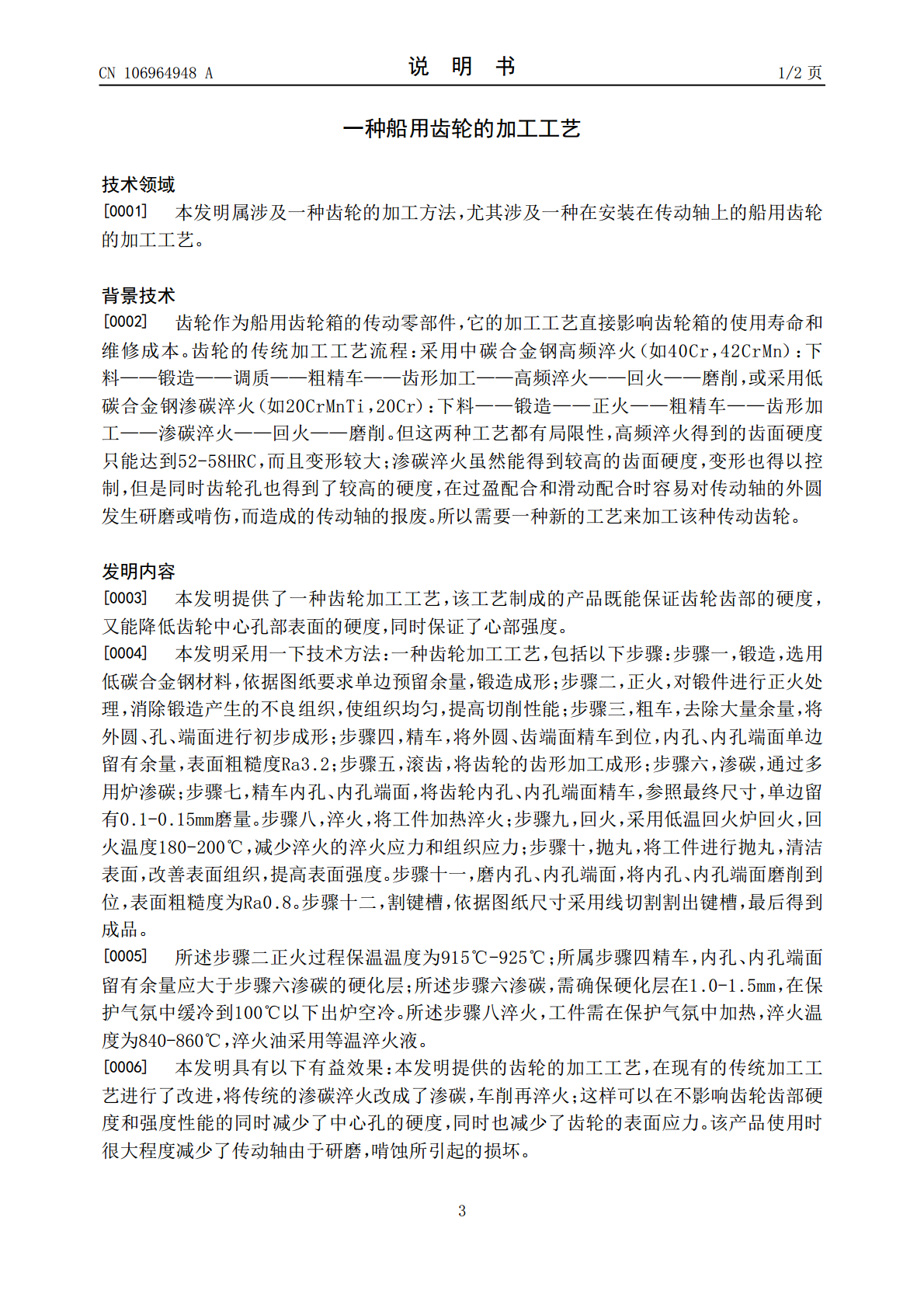

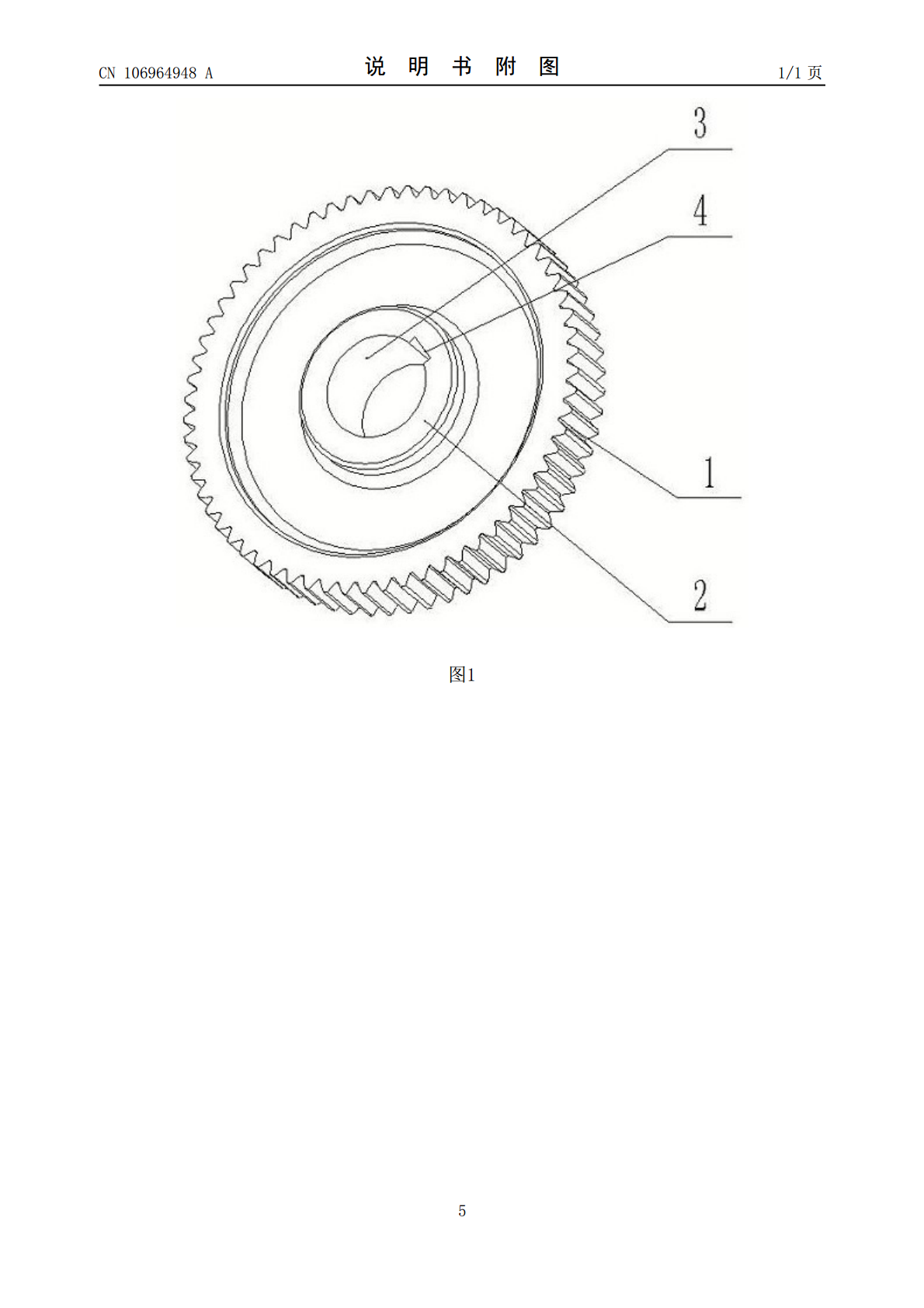

本发明公开了一种齿轮的加工工艺,包括以下步骤:锻造,正火,粗车,精车,滚齿,渗碳,精车内孔、内孔端面,淬火,回火,抛丸,磨内孔、内孔端面,割键槽,最后的到成品。本发明提供的这种齿轮加工工艺,既能使齿面具有较高的硬度,又可以保证心部强度,降低了传动轴配合处的孔的表面硬度,同时又减少了组织应力,使齿轮的使用性能更合理。

一种船用高碳钢齿轮加工工艺.pdf

本发明涉及一种齿轮的加工方法,尤其涉及一种船用高碳钢齿轮加工工艺。包括以下步骤:第一步,下料进行锻造为一圆柱形胚料;第二步,锻坯组分均匀化处理,然后车加工钻中心孔;第三步,利用滚齿机在圆柱形胚料外滚齿;第四步,对工件进行渗碳处理;第五步,渗碳后进行冷却淬火;第六步,进行二次高温油处理消除应力;第七步,对工件进行机加工形成船用齿轮。本发明船用高碳钢齿轮的加工工艺可以获得由含过饱和碳的单相铁素体构成的板条状贝氏体和细小均匀分布的颗粒状碳化物组成的组织。

一种齿轮泵用齿轮加工工艺.pdf

本发明公开了一种齿轮泵用齿轮加工工艺,包括有以下操作步骤:1)选择材质为20CrMnTi的锻件,将锻件放入正火炉中,控制温度900℃-930℃,加热时间3h;2)淬火处理:将零件送入热处理炉中加热到850-900℃,并保温3.0-4.5小时;然后,用淬火液冷却;3)回火处理:在保护气氛下,将淬火后的零件送入回火炉中加热到350-580℃,保温50-110min;本发明在啮合过程中无轴向分力,重叠系数大,使用性能好,噪音小,承载能力强,传动平稳、效率高,抗弯强度大。

升船机齿轮轴加工工艺.pdf

本发明公开了齿轮加工制造领域内的升船机齿轮轴加工工艺,包括备料、毛坯两端划钻中心孔、粗车见光、探伤、热处理、粗车、毛坯复验、半精车、粗铣齿、倒角、热处理、喷丸、精车、粗磨、精铣齿、着色滚检、检测、精磨、终检的步骤,通过本方案的工艺能够完成对升船机齿轮轴的逆向加工制造,生产的升船机齿轮轴为一体成型,成型质量好,内部缺陷少,锥齿轮与轴之间没有配合误差,啮合精度高,传动平稳性好,使用时产生的震动和噪音小。