一种齿轮传动误差的测量方法.pdf

萌运****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种齿轮传动误差的测量方法.pdf

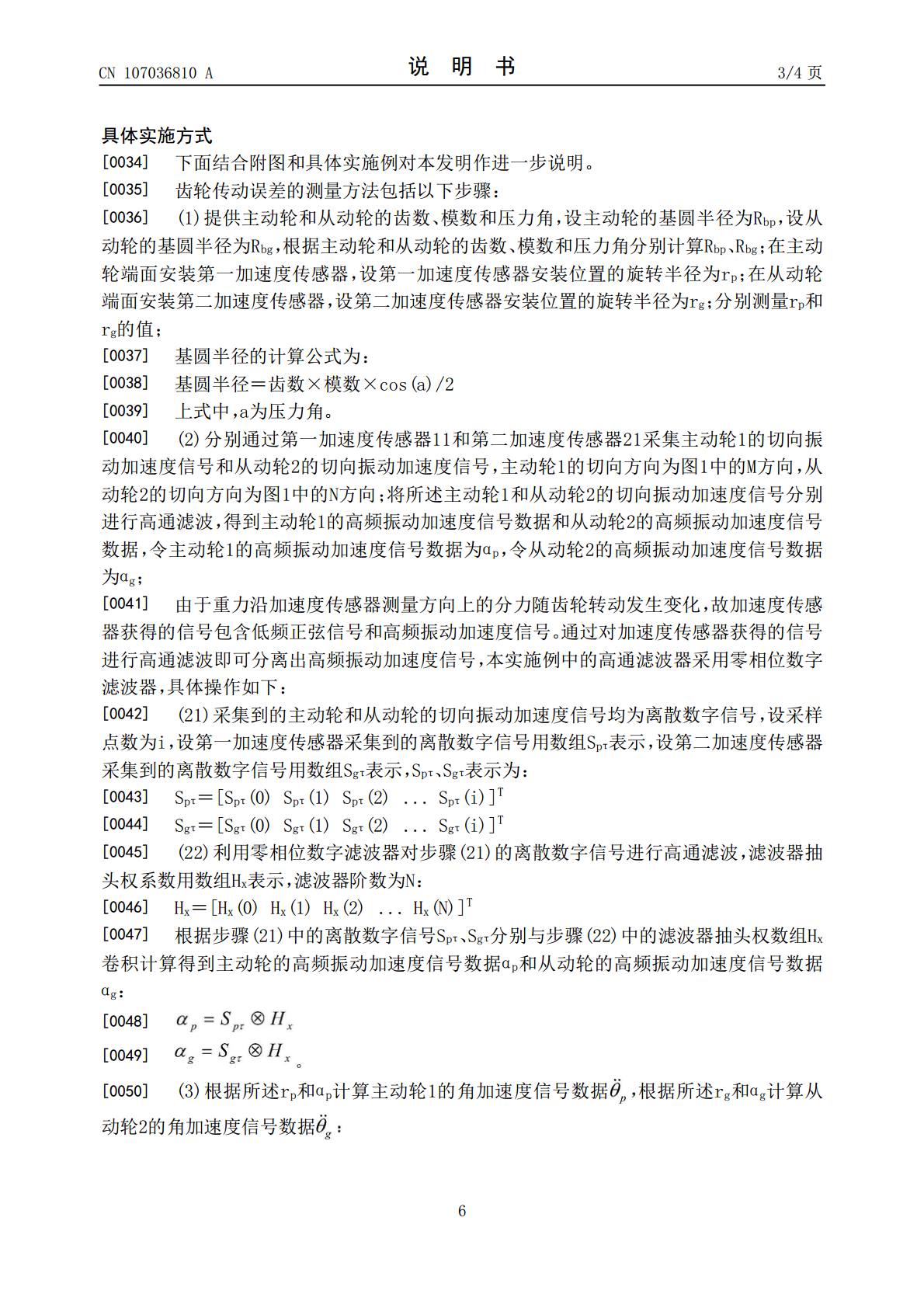

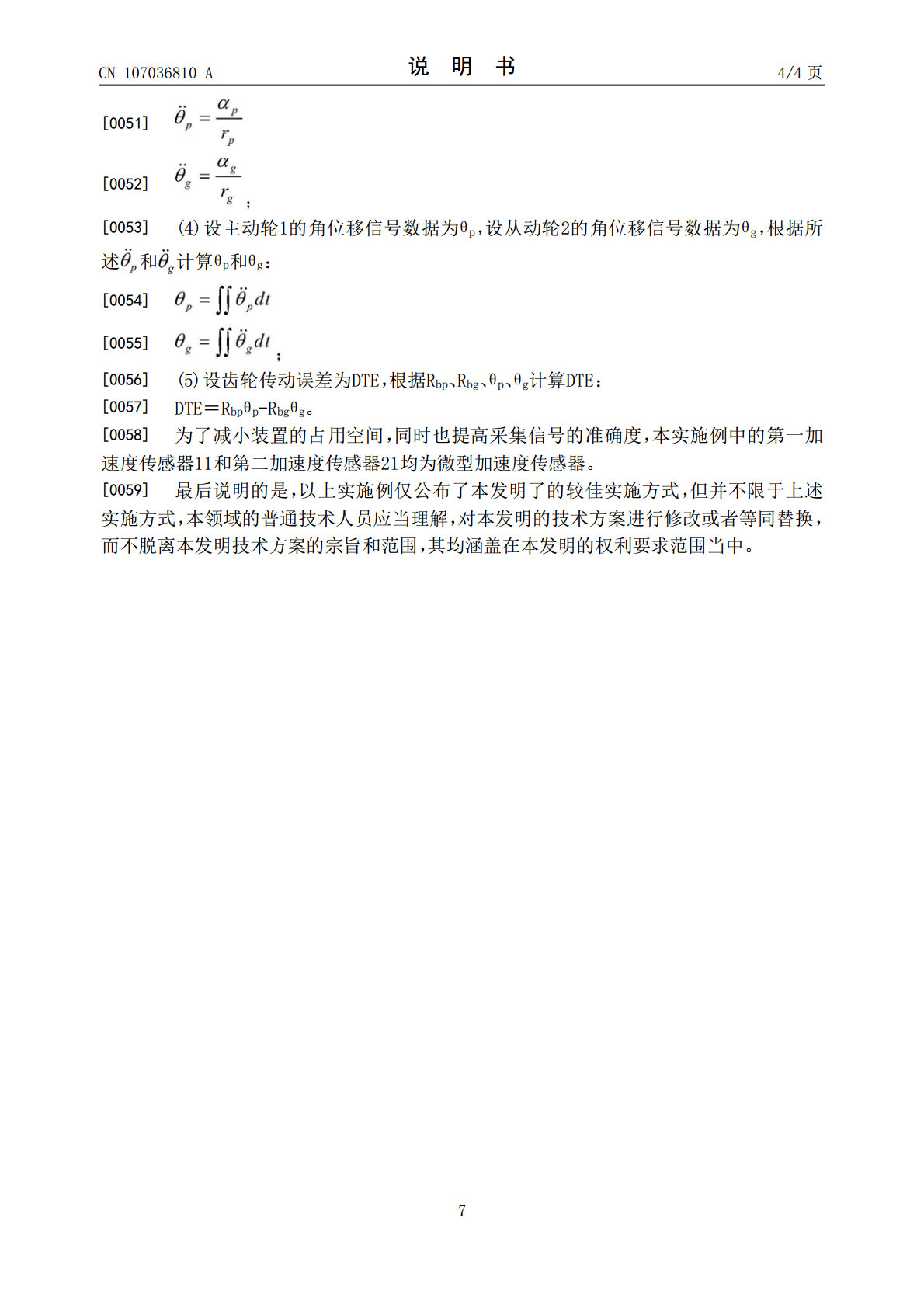

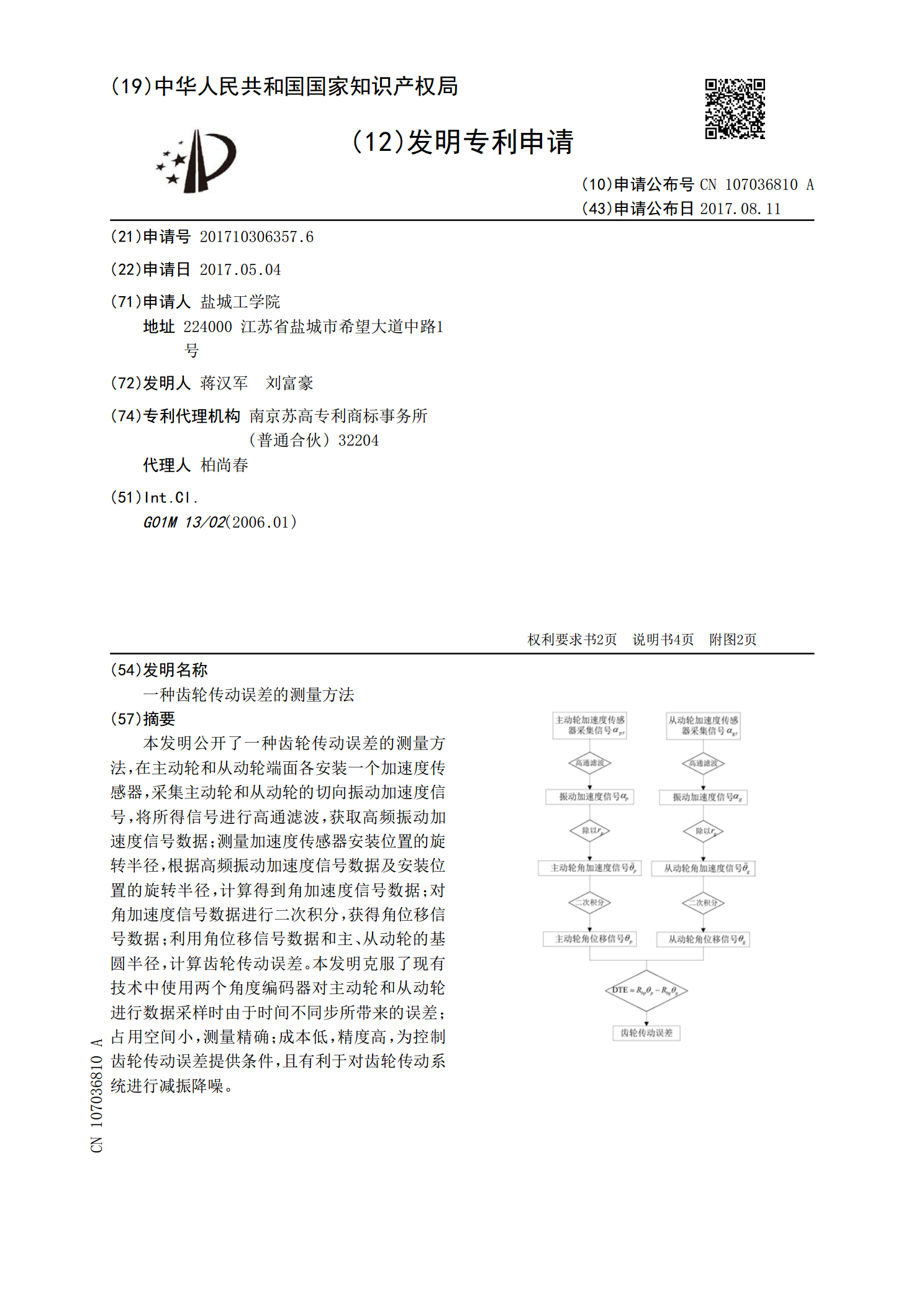

本发明公开了一种齿轮传动误差的测量方法,在主动轮和从动轮端面各安装一个加速度传感器,采集主动轮和从动轮的切向振动加速度信号,将所得信号进行高通滤波,获取高频振动加速度信号数据;测量加速度传感器安装位置的旋转半径,根据高频振动加速度信号数据及安装位置的旋转半径,计算得到角加速度信号数据;对角加速度信号数据进行二次积分,获得角位移信号数据;利用角位移信号数据和主、从动轮的基圆半径,计算齿轮传动误差。本发明克服了现有技术中使用两个角度编码器对主动轮和从动轮进行数据采样时由于时间不同步所带来的误差;占用空间小,测

齿轮动态传动误差测量方法及测量装置.pdf

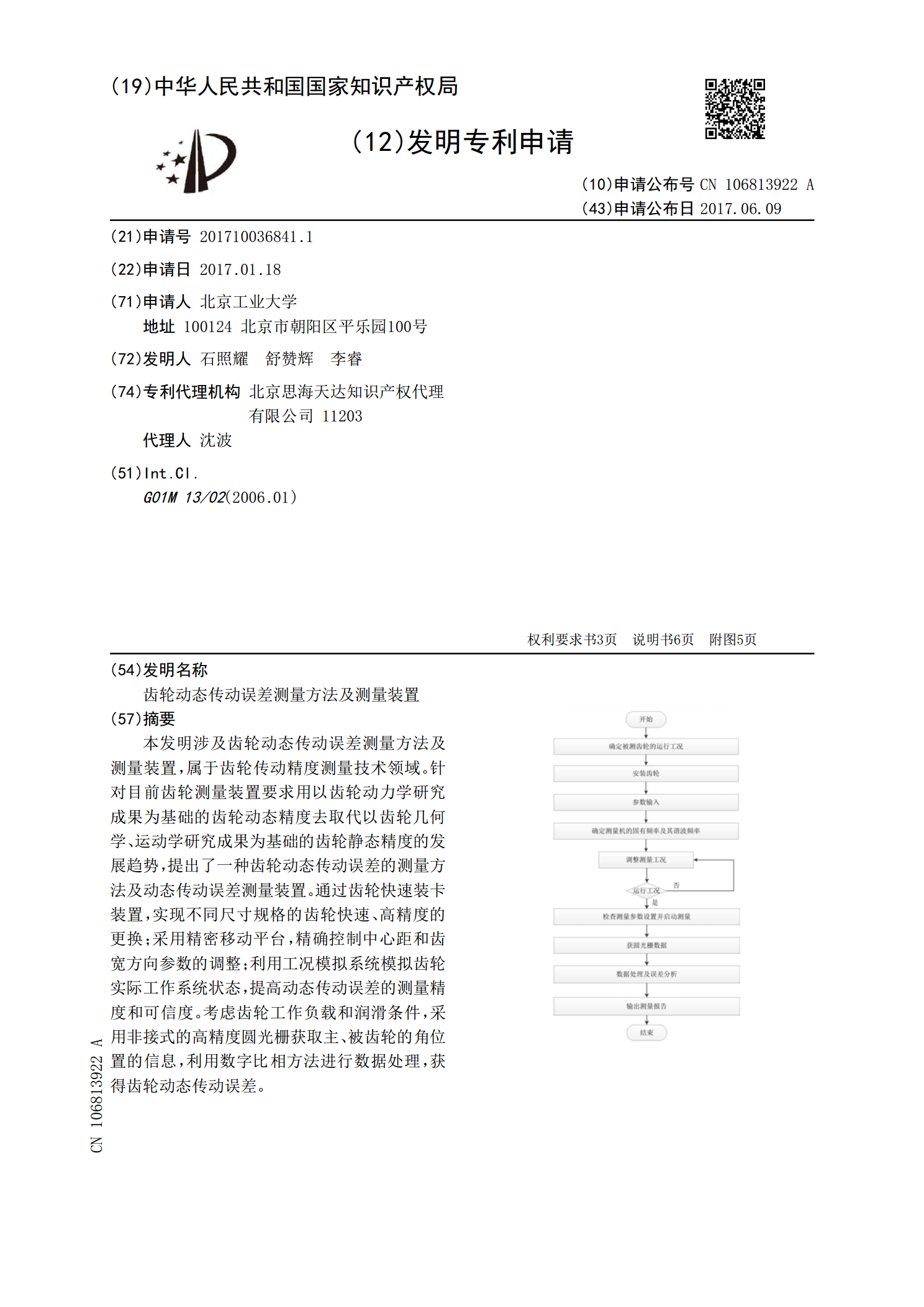

本发明涉及齿轮动态传动误差测量方法及测量装置,属于齿轮传动精度测量技术领域。针对目前齿轮测量装置要求用以齿轮动力学研究成果为基础的齿轮动态精度去取代以齿轮几何学、运动学研究成果为基础的齿轮静态精度的发展趋势,提出了一种齿轮动态传动误差的测量方法及动态传动误差测量装置。通过齿轮快速装卡装置,实现不同尺寸规格的齿轮快速、高精度的更换;采用精密移动平台,精确控制中心距和齿宽方向参数的调整;利用工况模拟系统模拟齿轮实际工作系统状态,提高动态传动误差的测量精度和可信度。考虑齿轮工作负载和润滑条件,采用非接式的高精度

基于最佳安装距的锥齿轮传动误差测量方法.pdf

基于最佳安装距的锥齿轮传动误差测量方法,包括步骤:(1)将锥齿轮副以设计安装距安装在测量系统旋转主轴的前端进行单面啮合测量,改变小轮安装距,在多个点位上进行测量,获取锥齿轮副的最佳安装距;(2)在得到锥齿轮副的最佳安装距后,在该位置上进行单面啮合测量并绘制传动误差曲线;(3)在传动误差曲线上通过计算提取到四项基本偏差,并根据精度标准进行精度等级的评定;(4)对传动误差进行快速傅里叶变换、逆快速傅里叶变换等计算,获取其它几条偏差曲线,对齿轮副的传动质量进行进一步分析。本发明对传动误差曲线进行计算、分析,得到

用动态测量方法检查和评估齿轮传动的运动误差.docx

用动态测量方法检查和评估齿轮传动的运动误差动态测量方法在齿轮传动的运动误差检查和评估中起着重要的作用。这些方法基于齿轮传动的运动学和动力学特性,通过测量齿轮传动的振动、噪声、温升等参数,来评估齿轮传动的质量和性能。本文将介绍动态测量方法的原理与应用,并探讨其在齿轮传动检查和评估中的优势和挑战。首先,我们将介绍动态测量方法的原理。动态测量方法主要基于振动信号的分析,通过测量齿轮传动的振动信号来获得运动误差的信息。振动信号是齿轮传动运动误差的直接表征,它可以反映齿轮传动的不平稳性、非线性和非周期性特征。常用的

一种测量齿轮传动误差的方法.pdf

本发明公开了一种测量齿轮传动误差的方法,首先通过一个角速度编码器测量得到主动齿轮的角速度,进而求得角位移;然后将其代入动力学方程中,通过相应的计算,即可求得齿轮的传动误差。本发明可以得到精度较高的传动误差,与传统方法相比,节省了角速度编码器,克服了两个角速度编码器不同步带来的影响,简单方便。