一种圆形工件去毛刺机构.pdf

景山****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种圆形工件去毛刺机构.pdf

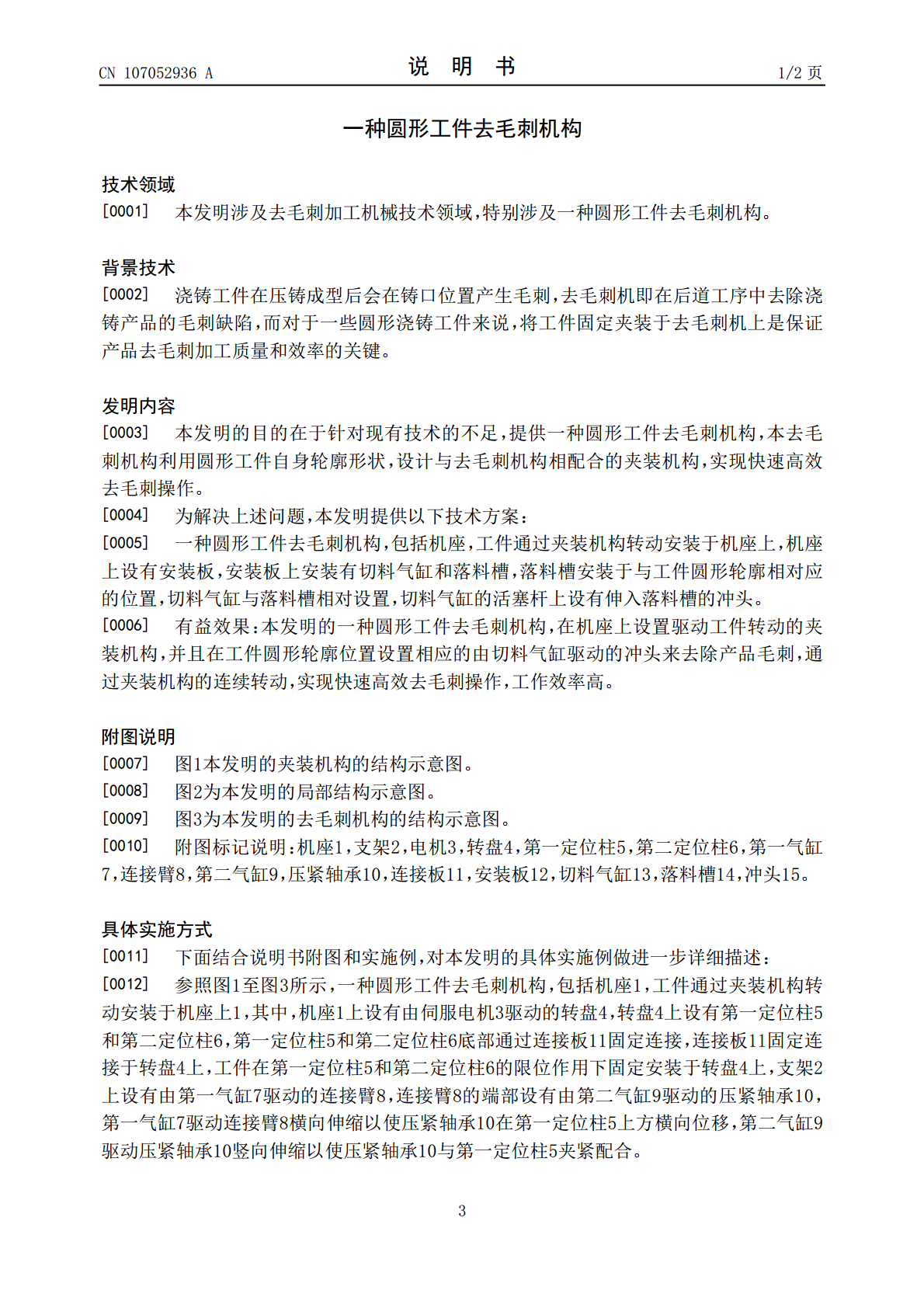

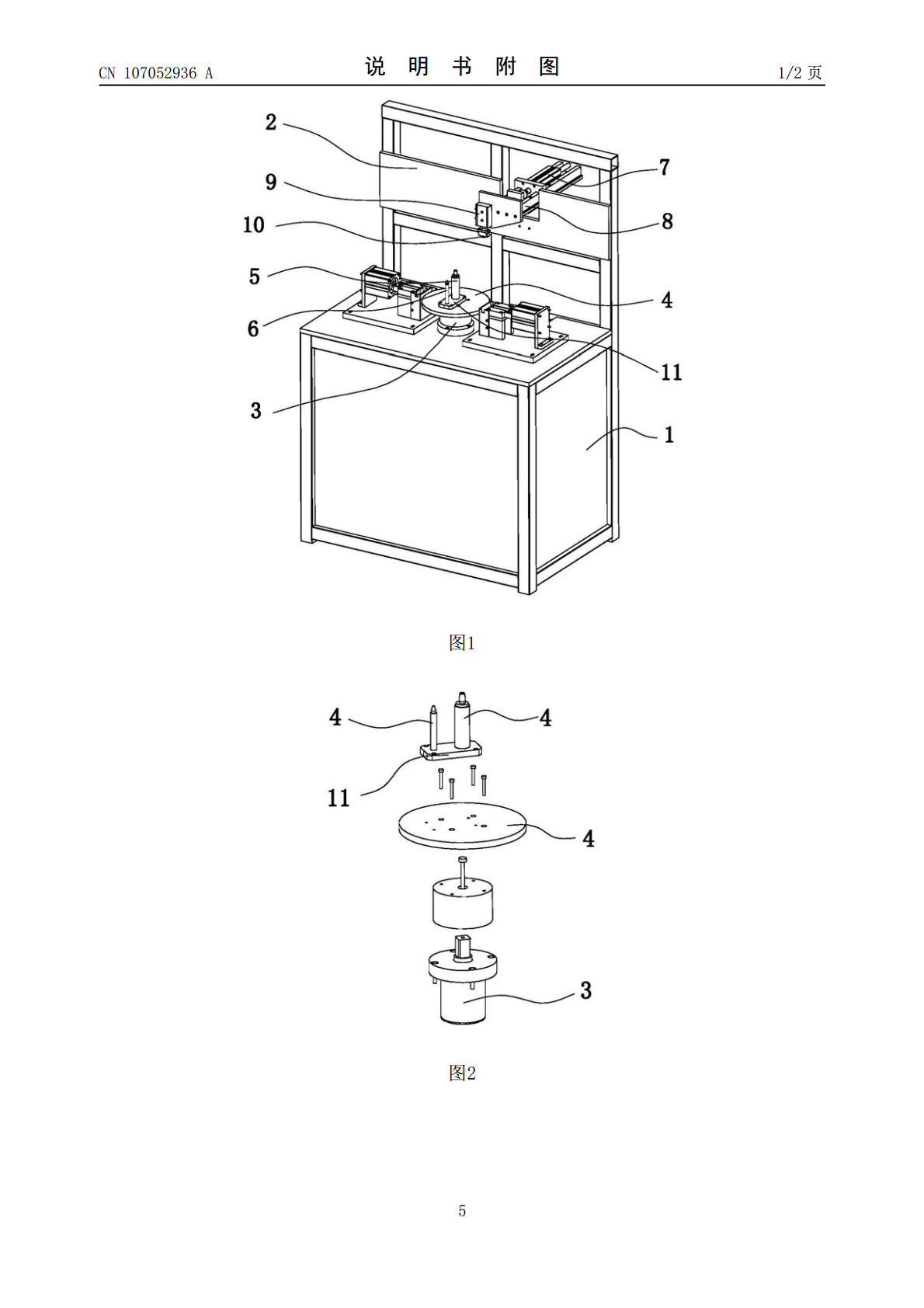

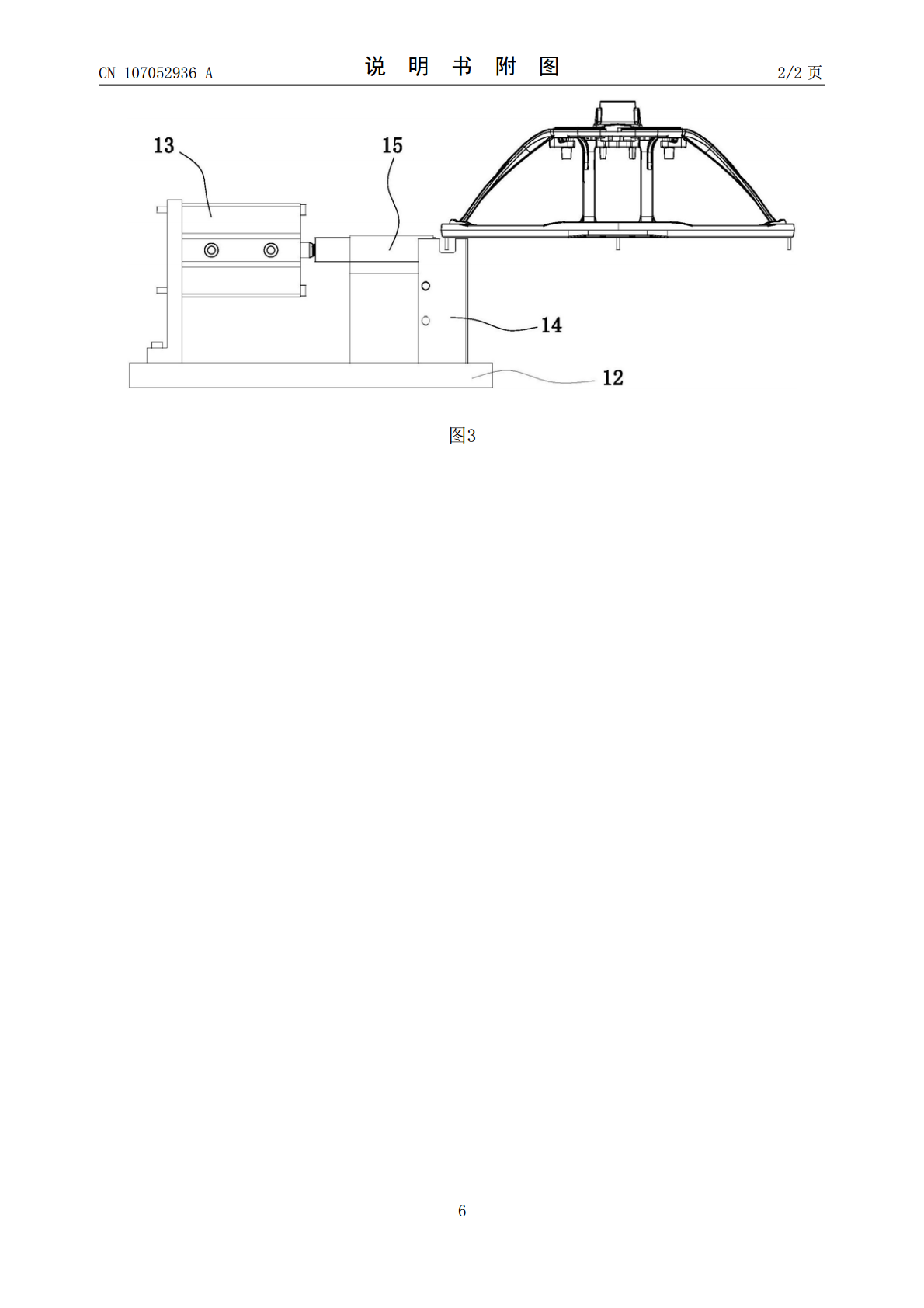

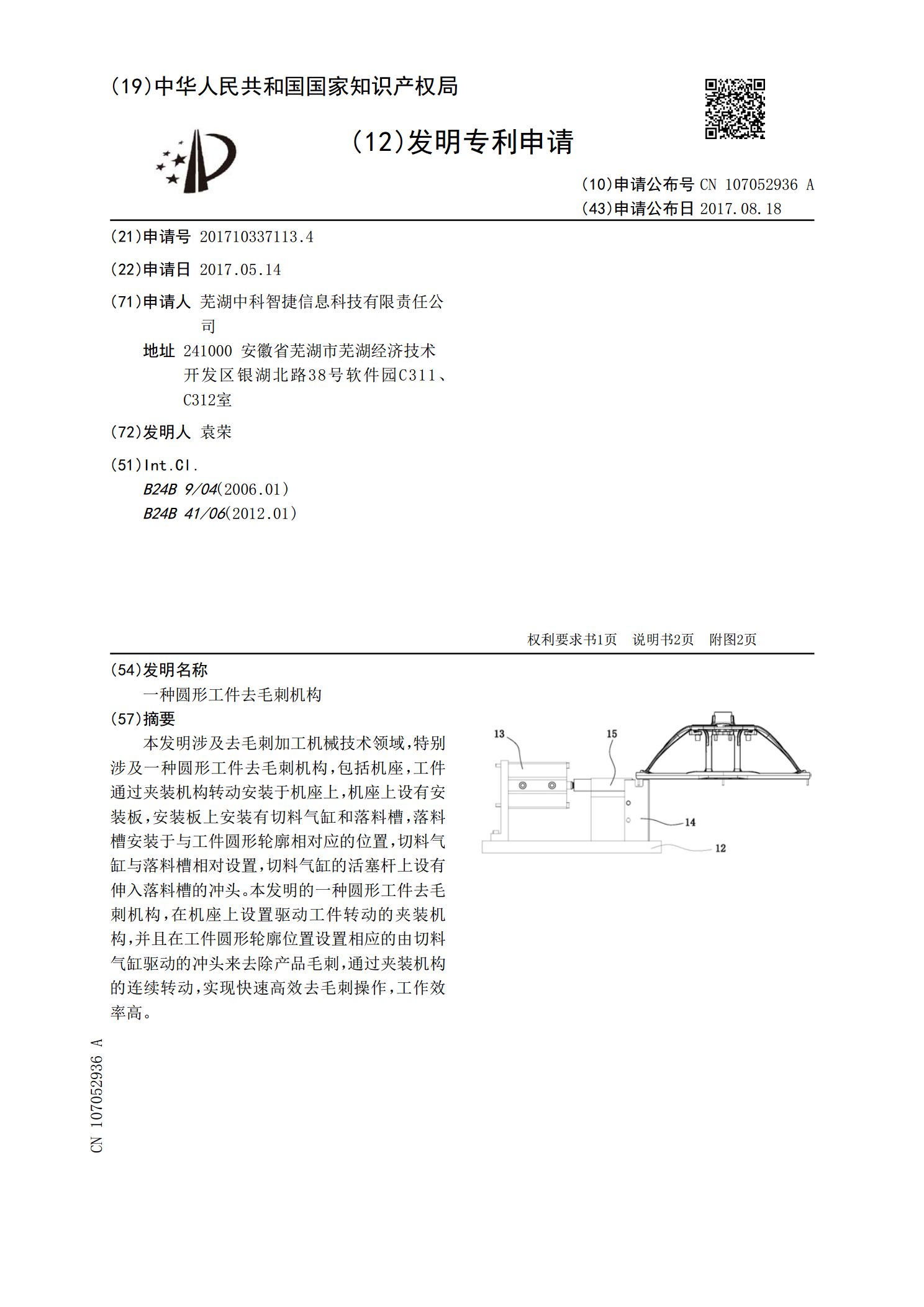

本发明涉及去毛刺加工机械技术领域,特别涉及一种圆形工件去毛刺机构,包括机座,工件通过夹装机构转动安装于机座上,机座上设有安装板,安装板上安装有切料气缸和落料槽,落料槽安装于与工件圆形轮廓相对应的位置,切料气缸与落料槽相对设置,切料气缸的活塞杆上设有伸入落料槽的冲头。本发明的一种圆形工件去毛刺机构,在机座上设置驱动工件转动的夹装机构,并且在工件圆形轮廓位置设置相应的由切料气缸驱动的冲头来去除产品毛刺,通过夹装机构的连续转动,实现快速高效去毛刺操作,工作效率高。

用于在工件处的非圆形轮廓的去毛刺的去毛刺工具.pdf

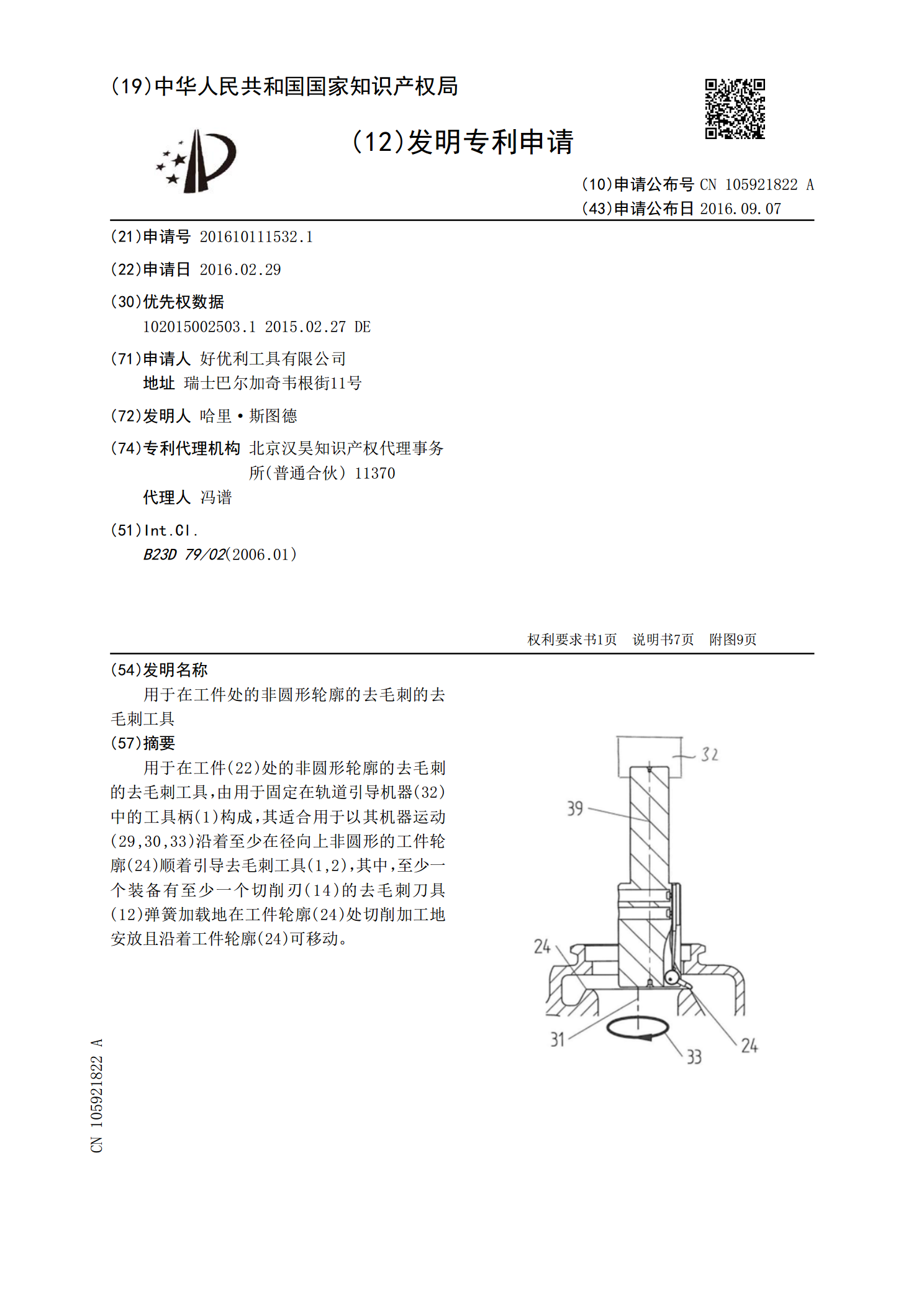

用于在工件(22)处的非圆形轮廓的去毛刺的去毛刺工具,由用于固定在轨道引导机器(32)中的工具柄(1)构成,其适合用于以其机器运动(29,30,33)沿着至少在径向上非圆形的工件轮廓(24)顺着引导去毛刺工具(1,2),其中,至少一个装备有至少一个切削刃(14)的去毛刺刀具(12)弹簧加载地在工件轮廓(24)处切削加工地安放且沿着工件轮廓(24)可移动。

一种双工件去毛刺机构.pdf

本发明提供一种双工件去毛刺机构,包括底架、气缸、活塞连接杆、模具、工件固定架和U型支架,所述底架上有两个气缸,所述两个气缸位置相对,所述第一气缸内有第一活塞连接杆,所述第二气缸内有第二活塞连接杆,所述活塞连接杆上有U型支架,所述U型支架两个支脚上各有一个模具,所述模具内有槽,模具槽内轮廓与待去毛刺件轮廓相同,所述两个气缸之间有工件固定架。本发明设计一种双工件去毛刺机构,该机构可一次对两个工件两头进行去毛刺操作,因此工作效率极高。

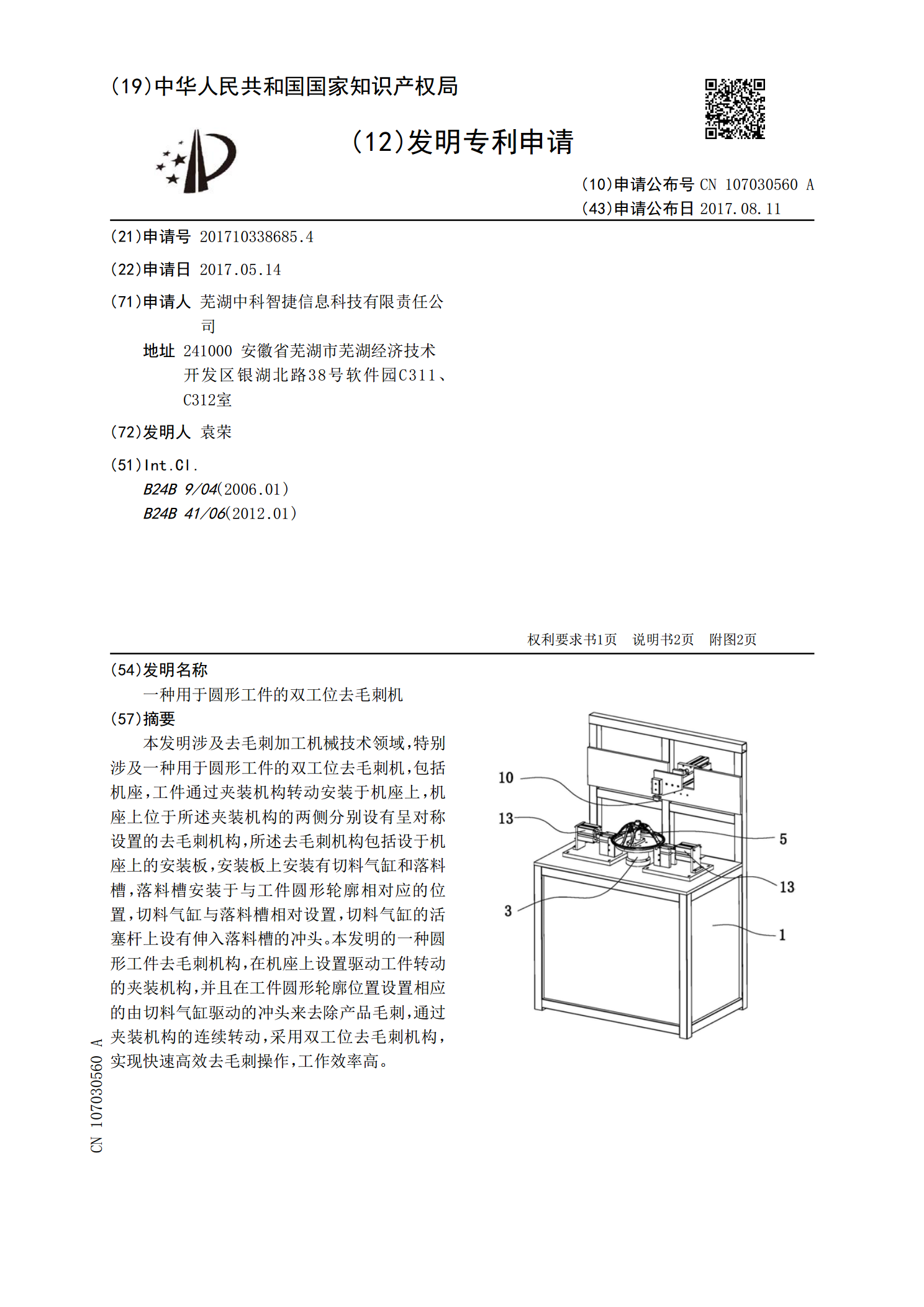

一种用于圆形工件的双工位去毛刺机.pdf

本发明涉及去毛刺加工机械技术领域,特别涉及一种用于圆形工件的双工位去毛刺机,包括机座,工件通过夹装机构转动安装于机座上,机座上位于所述夹装机构的两侧分别设有呈对称设置的去毛刺机构,所述去毛刺机构包括设于机座上的安装板,安装板上安装有切料气缸和落料槽,落料槽安装于与工件圆形轮廓相对应的位置,切料气缸与落料槽相对设置,切料气缸的活塞杆上设有伸入落料槽的冲头。本发明的一种圆形工件去毛刺机构,在机座上设置驱动工件转动的夹装机构,并且在工件圆形轮廓位置设置相应的由切料气缸驱动的冲头来去除产品毛刺,通过夹装机构的连续

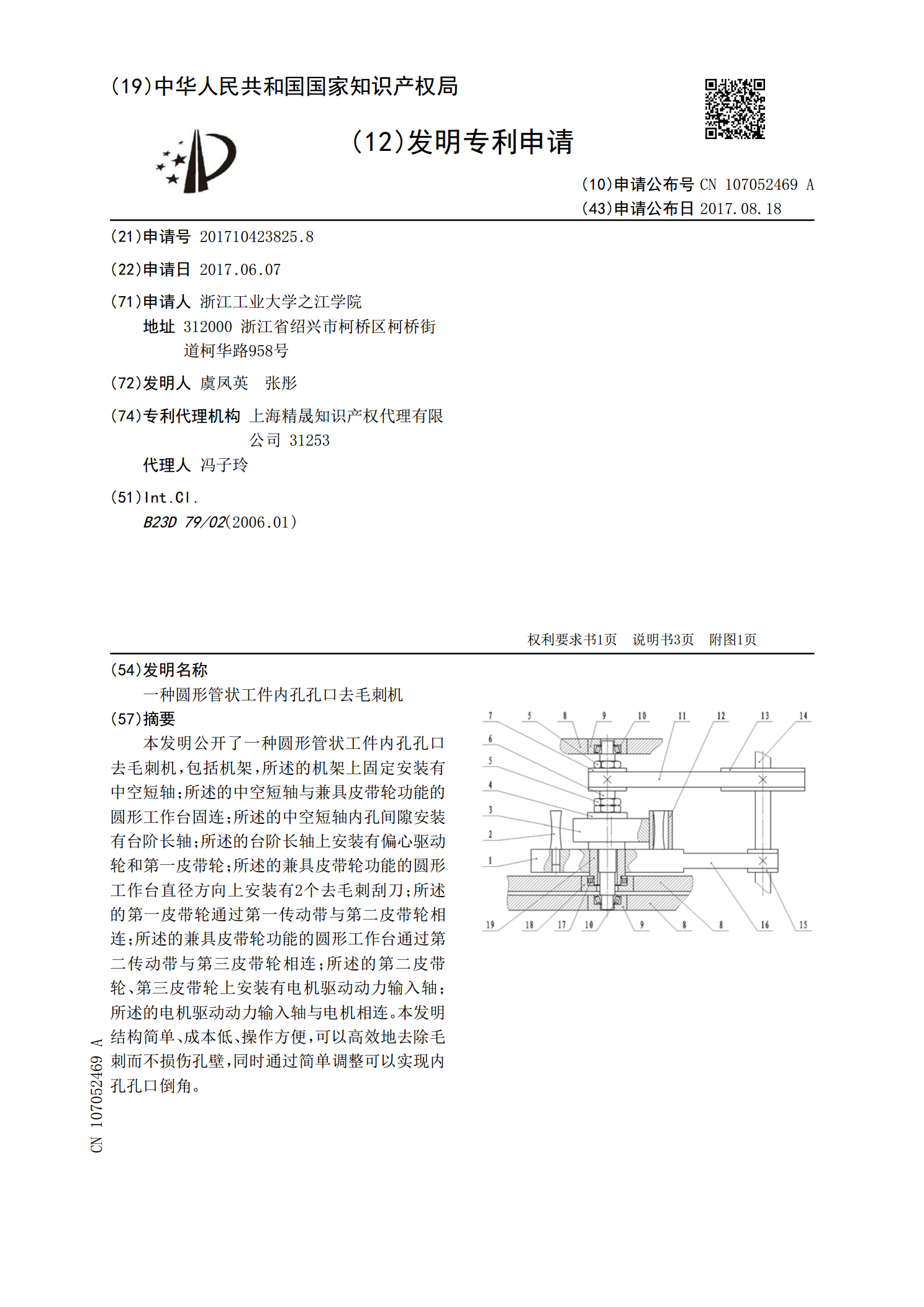

一种圆形管状工件内孔孔口去毛刺机.pdf

本发明公开了一种圆形管状工件内孔孔口去毛刺机,包括机架,所述的机架上固定安装有中空短轴;所述的中空短轴与兼具皮带轮功能的圆形工作台固连;所述的中空短轴内孔间隙安装有台阶长轴;所述的台阶长轴上安装有偏心驱动轮和第一皮带轮;所述的兼具皮带轮功能的圆形工作台直径方向上安装有2个去毛刺刮刀;所述的第一皮带轮通过第一传动带与第二皮带轮相连;所述的兼具皮带轮功能的圆形工作台通过第二传动带与第三皮带轮相连;所述的第二皮带轮、第三皮带轮上安装有电机驱动动力输入轴;所述的电机驱动动力输入轴与电机相连。本发明结构简单、成本低