车轮多目标优化设计方法.pdf

a是****澜吖

亲,该文档总共38页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

车轮多目标优化设计方法.pdf

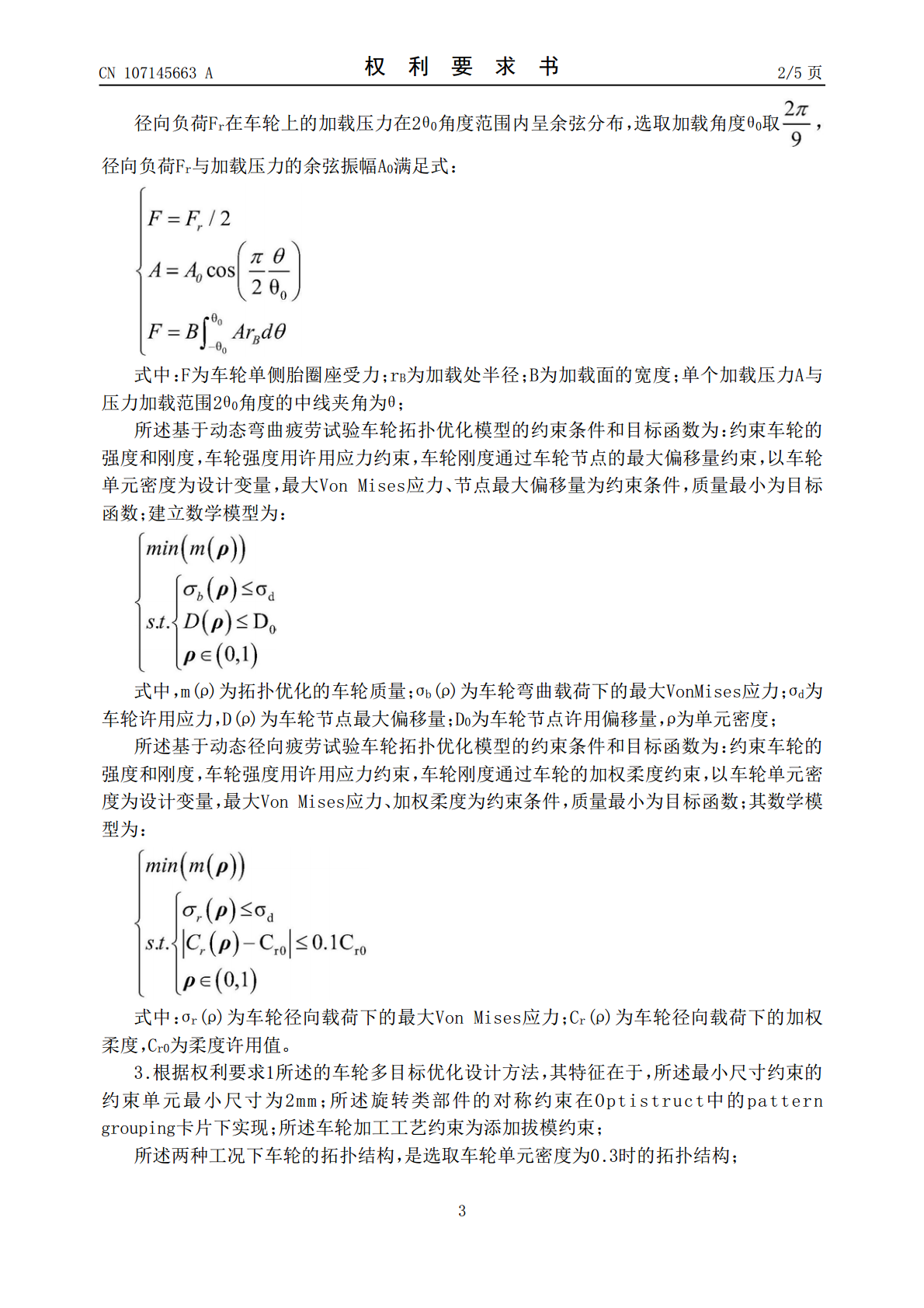

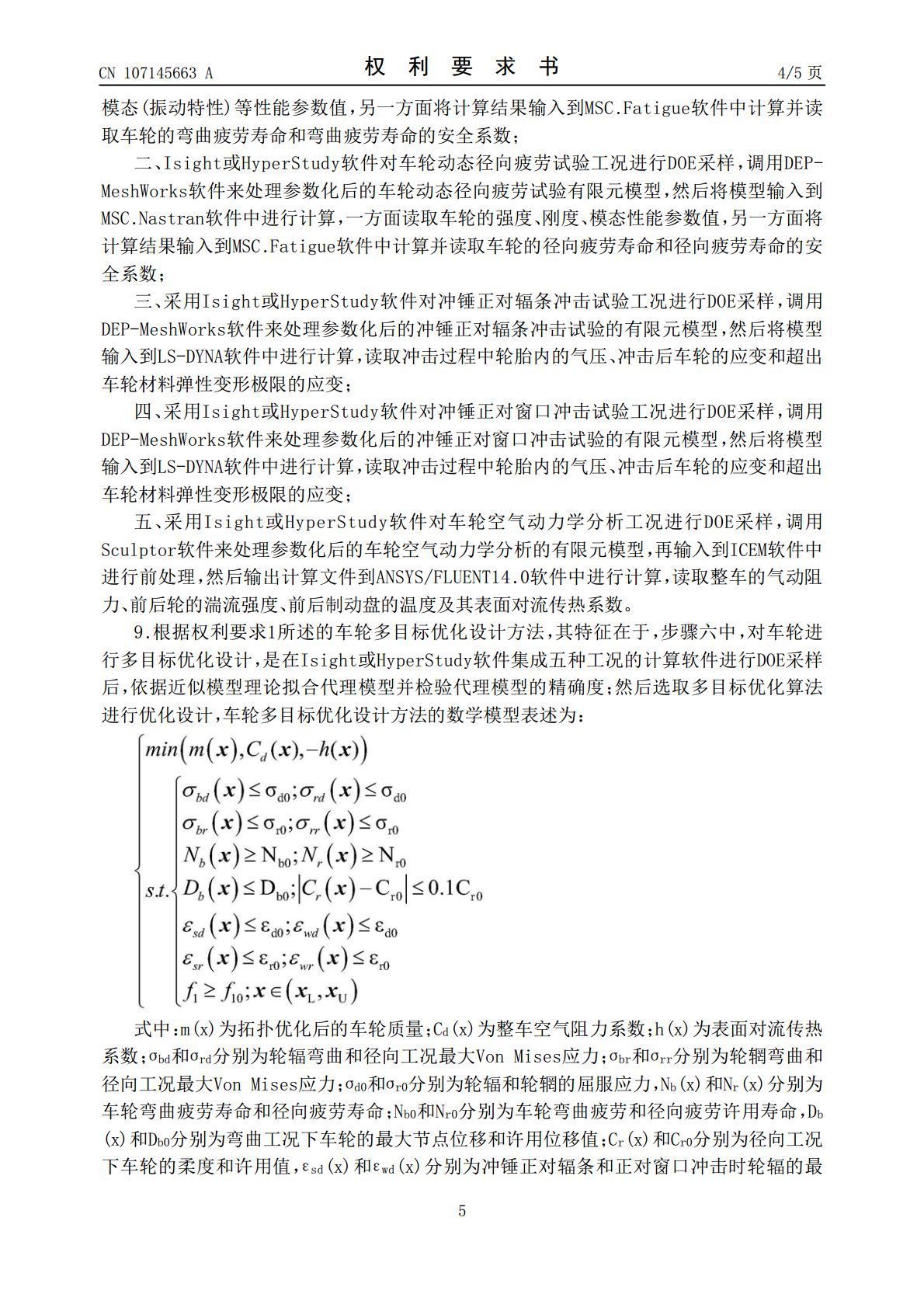

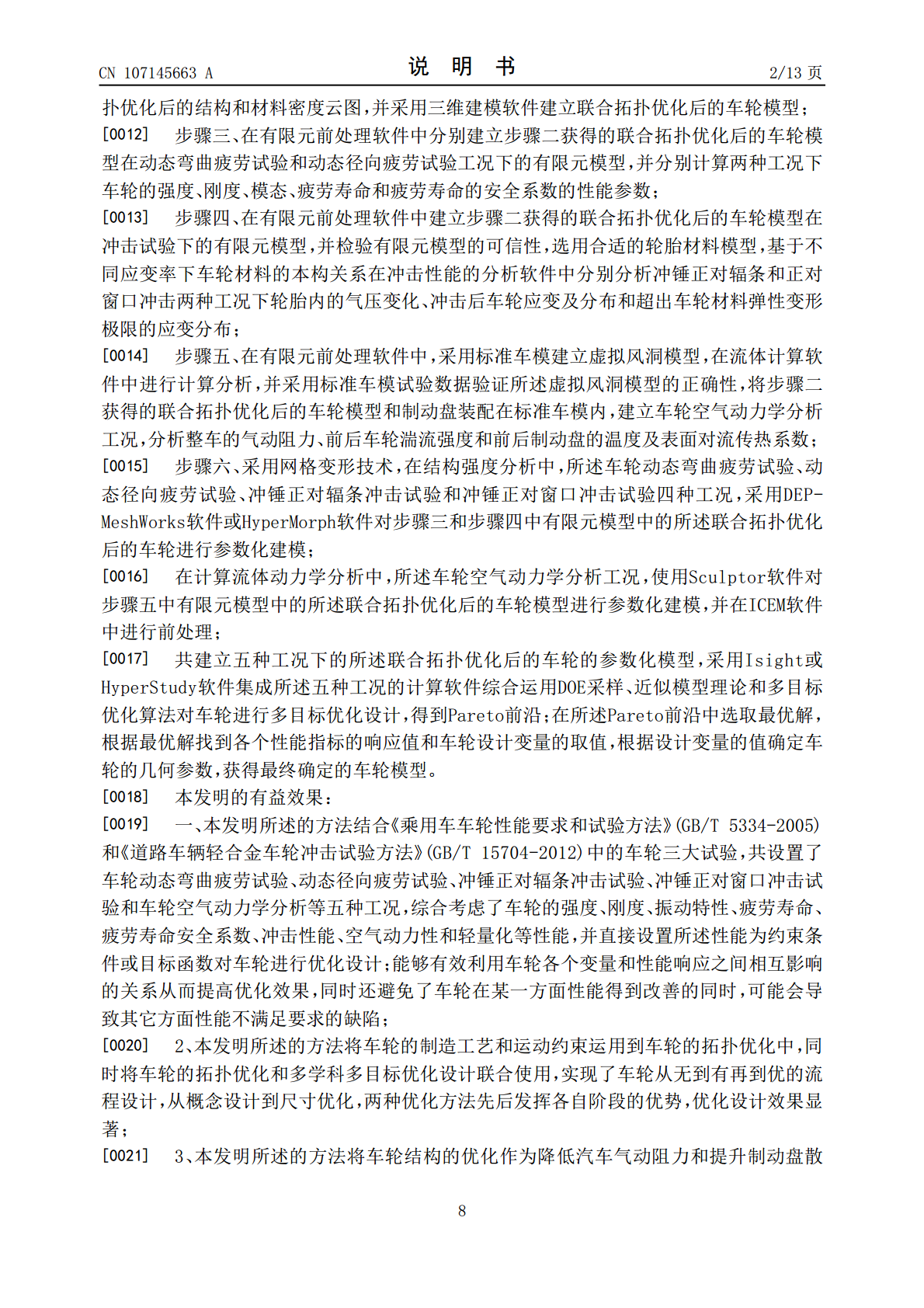

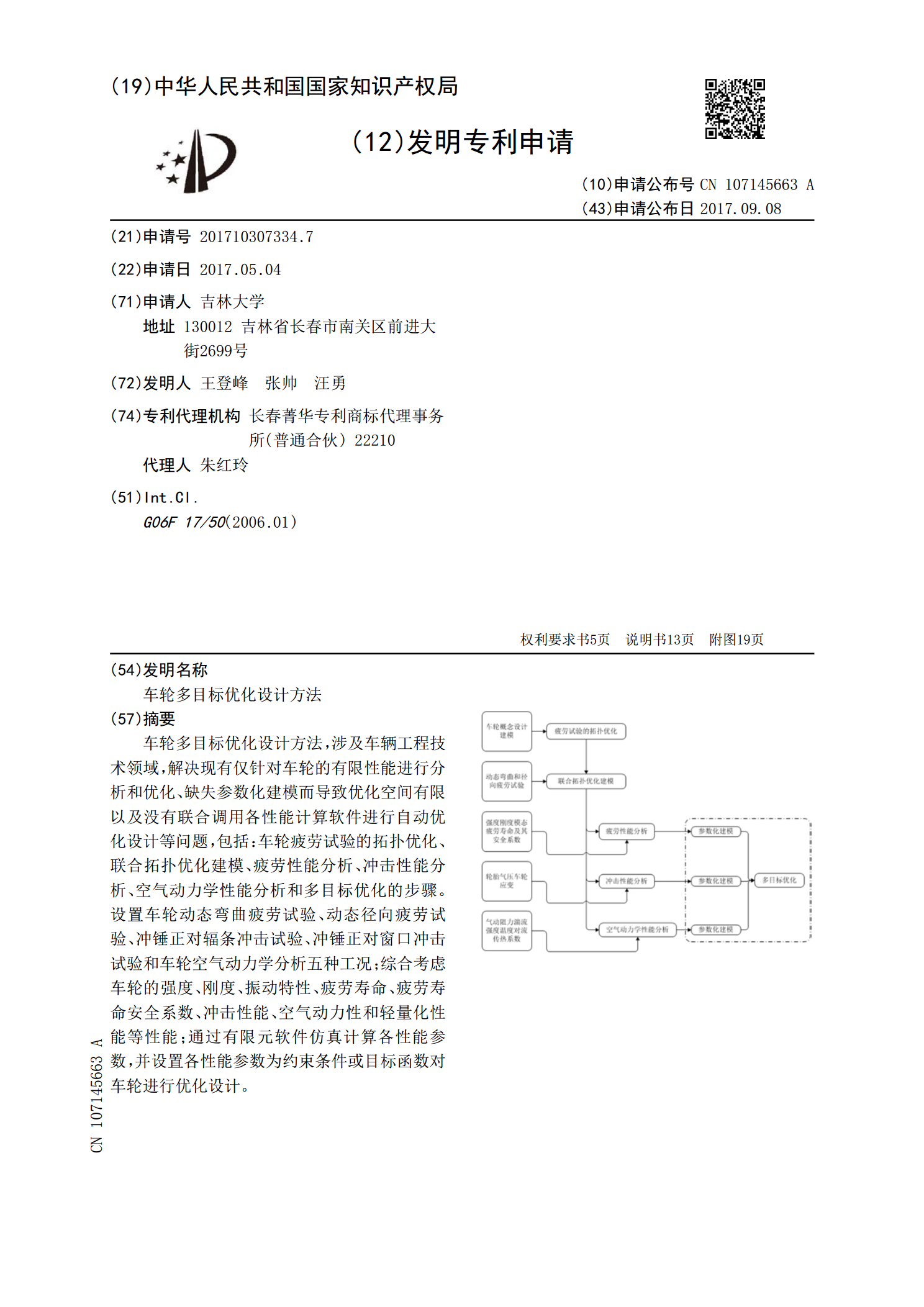

车轮多目标优化设计方法,涉及车辆工程技术领域,解决现有仅针对车轮的有限性能进行分析和优化、缺失参数化建模而导致优化空间有限以及没有联合调用各性能计算软件进行自动优化设计等问题,包括:车轮疲劳试验的拓扑优化、联合拓扑优化建模、疲劳性能分析、冲击性能分析、空气动力学性能分析和多目标优化的步骤。设置车轮动态弯曲疲劳试验、动态径向疲劳试验、冲锤正对辐条冲击试验、冲锤正对窗口冲击试验和车轮空气动力学分析五种工况;综合考虑车轮的强度、刚度、振动特性、疲劳寿命、疲劳寿命安全系数、冲击性能、空气动力性和轻量化性能等性能;

车轮型面多目标优化设计研究的综述报告.docx

车轮型面多目标优化设计研究的综述报告车轮作为机动车辆的重要组成部分,其安全性、性能和经济性对整个车辆的运行和使用至关重要。因此,车轮的设计显得尤为重要。面对不同的使用环境和需求,车轮具有多种不同的设计指标,如载荷容量、振动特性、噪声、寿命、刚度、轻量化等。传统的车轮设计方法往往只关注单一指标的优化,难以兼顾多种指标,导致车轮性能不能达到最佳化。因此,多目标优化设计已经成为车轮设计领域的重要研究课题。多目标优化设计的核心在于寻求一组优秀的设计方案,这些方案可以在多个指标方面达到最优化,而不是单一指标的最优化

多目标优化设计方法.ppt

多目标优化设计方法设计车床齿轮变速箱时,要求:多目标问题是现实世界中普遍遇到的一类问题,其中希望(或必须)考虑多个相互矛盾目标的影响。例:车间计划生产甲、乙两种产品,每种产品均需经过A、B、C三道工序加工。工艺资料如表一所示。2、解法:7.2统一目标函数法(综合目标法)7.2统一目标函数法(续)优化的数学模型为例:现有现金70元,可用来可用来购买菠萝和苹果。菠萝5元/kg,苹果3元/kg,要求总斤数不少于15kg,菠萝不少于5kg。问:(1)购买菠萝和苹果各多少斤,才能在满足要求的条件下花钱最少?(2)购

车轮型面多目标优化设计研究的任务书.docx

车轮型面多目标优化设计研究的任务书任务书任务名称:车轮型面多目标优化设计研究任务负责人:XX任务起止时间:XX年X月-XX年X月任务背景:现代轮胎的研发对于汽车工业的发展具有极为重要的作用。随着汽车工业的发展和社会的进步,人们对于轮胎的要求越来越高,需要满足更加复杂的路面设计和多样化的环境条件。这就要求轮胎设计人员必须具备更加高效的设计方案和优化手段。多目标优化设计模型为轮胎设计带来了新的思路和方法,成为近年来轮胎设计领域的研究热点。任务目标:本次任务的主要目标是,基于多目标优化设计的思路和方法,对车轮型

基于多目标优化设计方法.docx

基于多目标优化设计方法一、概述随着科技的飞速发展,多目标优化设计方法已成为工程领域中不可或缺的一种技术手段。这种方法主要应用于各种复杂系统的设计和优化过程中,旨在同时实现多个相互制约的目标,以达到系统整体性能的最优化。基于多目标优化设计方法,可以有效解决许多实际问题,提高设计效率,优化系统性能。本文将详细介绍多目标优化设计方法的基本原理、应用现状及其发展趋势,为相关领域的研究和实践提供一定的参考和启示。多目标优化设计方法是一种以数学优化理论为基础,结合计算机技术和智能算法,针对多个目标进行同时优化的一种设