TPM_培训_课件 (2).ppt

qw****27

亲,该文档总共186页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

TPM_培训_课件 (2).ppt

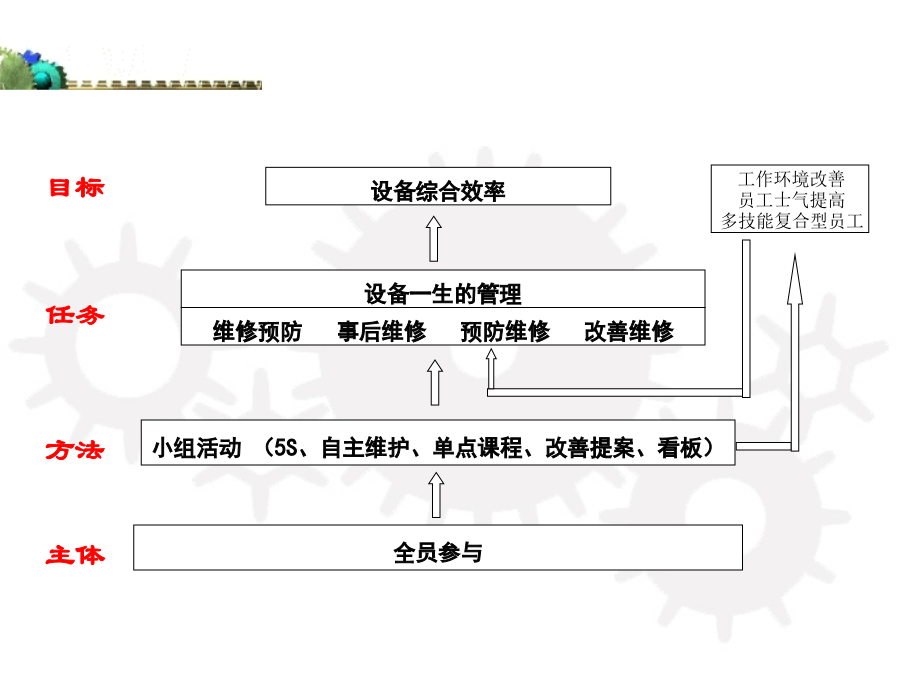

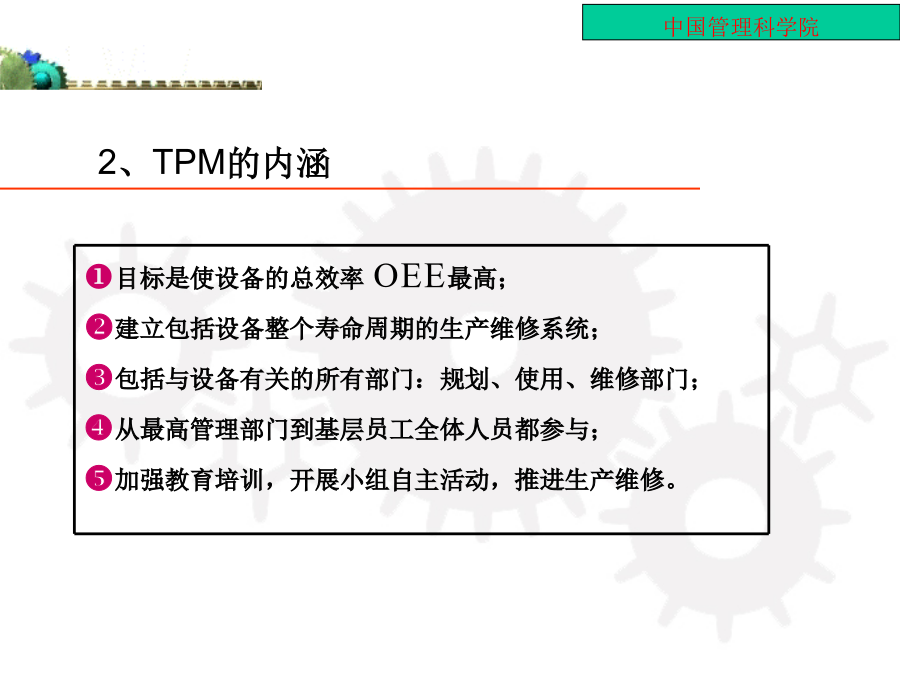

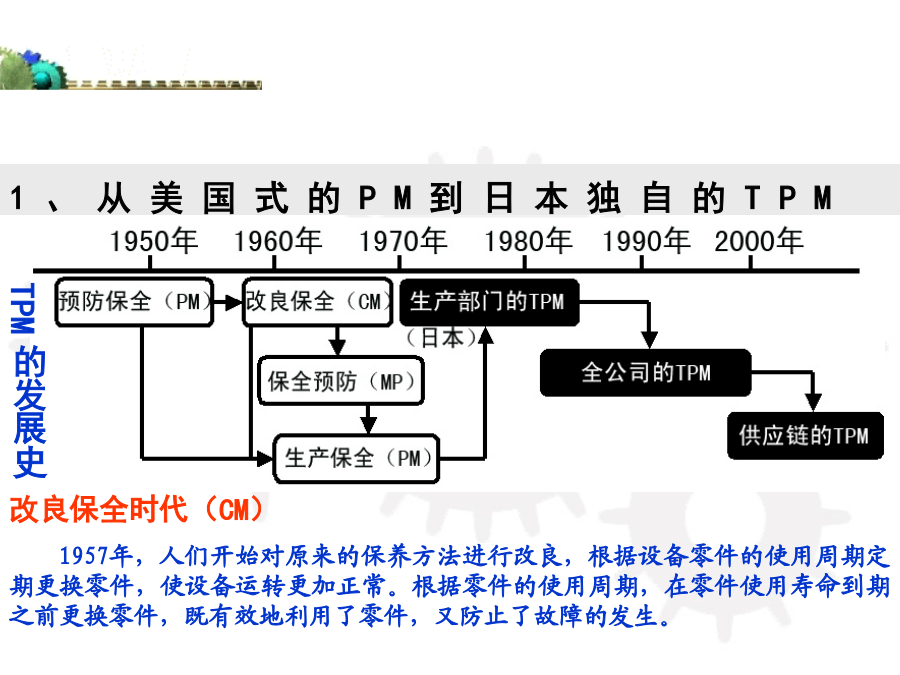

全员生产维护TPM第一讲:TPM活动的发展和TPM管理体系一、为什么要实施TPM二、认识TPM三、TPM的起源及演进发展四、TPM精髓五、TPM活动内容六、TPM活动效果七、TPM和其他管理活动的区别八、如何推进TPM2.注重人才的培养丰田公司注重人才的培育,也是它成功的重要方面。它提倡的企业使命是“造物、育人”,经营理念则是“造物先育人、先人后事”。人才开发重要的是营造一种学习的环境,丰田对人才开发的重视不亚于对产品的开发。正因为丰田培养的人才足以领导整个日本的制造业,所以才会出现在日本企业中担任顾问的

TPM_培训_课件.ppt

■野公猪和狐狸的故事第一讲:TPM活动的发展和TPM管理体系一、为什么要实施TPM二、认识TPM三、TPM的起源及演进发展四、TPM精髓五、TPM活动内容六、TPM活动效果七、TPM和其他管理活动的区别八、如何推进TPM2.注重人才的培养丰田公司注重人才的培育也是它成功的重要方面。它提倡的企业使命是“造物、育人”经营理念则是“造物先育人、先人后事”。人才开发重要的

TPM_培训_课件XXXX.ppt

全员生产维护TPM第一讲:TPM活动的发展和TPM管理体系一、为什么要实施TPM二、认识TPM三、TPM的起源及演进发展四、TPM精髓五、TPM活动内容六、TPM活动效果七、TPM和其他管理活动的区别八、如何推进TPM2.注重人才的培养丰田公司注重人才的培育也是它成功的重要方面。它提倡的企业使命是“造物、育人”经营理念则是“造物先育人、先人后事”。人才开发重

TPM_培训_课件XXXX.ppt

全员生产维护TPM第一讲:TPM活动的发展和TPM管理体系一、为什么要实施TPM二、认识TPM三、TPM的起源及演进发展四、TPM精髓五、TPM活动内容六、TPM活动效果七、TPM和其他管理活动的区别八、如何推进TPM2.注重人才的培养丰田公司注重人才的培育,也是它成功的重要方面。它提倡的企业使命是“造物、育人”,经营理念则是“造物先育人、先人后事”。人才开发重要的是营造一种学习的环境,丰田对人才开发的重视不亚于对产品的开发。正因为丰田培养的人才足以领导整个日本的制造业,所以才会出现在日本企业中担任顾问的

品管宝典TPM_培训_课件.ppt

全员生产维护TPM第一讲:TPM活动的发展和TPM管理体系一、为什么要实施TPM二、认识TPM三、TPM的起源及演进发展四、TPM精髓五、TPM活动内容六、TPM活动效果七、TPM和其他管理活动的区别八、如何推进TPM2.注重人才的培养丰田公司注重人才的培育也是它成功的重要方面。它提倡的企业使命是“造物、育人”经营理念则是“造物先育人、先人后事”。人才开发重