一种异质多材料增材制造系统.pdf

是飞****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种异质多材料增材制造系统.pdf

本发明属于增材制造领域,并公开了一种异质多材料增材制造系统。该系统包括关节臂机器人、打印装置、减材装置和监测反馈装置,通过采用旋转式多喷头切换打印装置,以多个送丝打印机构旋转切换的方式进行多材料多工艺实时切换打印,实现了多材料多工艺的高效3D打印成形;双目立体视觉在线实时监测反馈装置及时反馈加工零部件的层层温度信息及三维轮廓信息并与原始模型对比标定,确定减材加工时机及相应减材加工参数。通过本发明,高精度高效率地实现增减材制造的协同配合,实现不同无机非金属复合材料大型复杂结构零部件的成形,同时,该系统结构简

异质材料选择性激光增材制造铺粉装置及增材制造方法.pdf

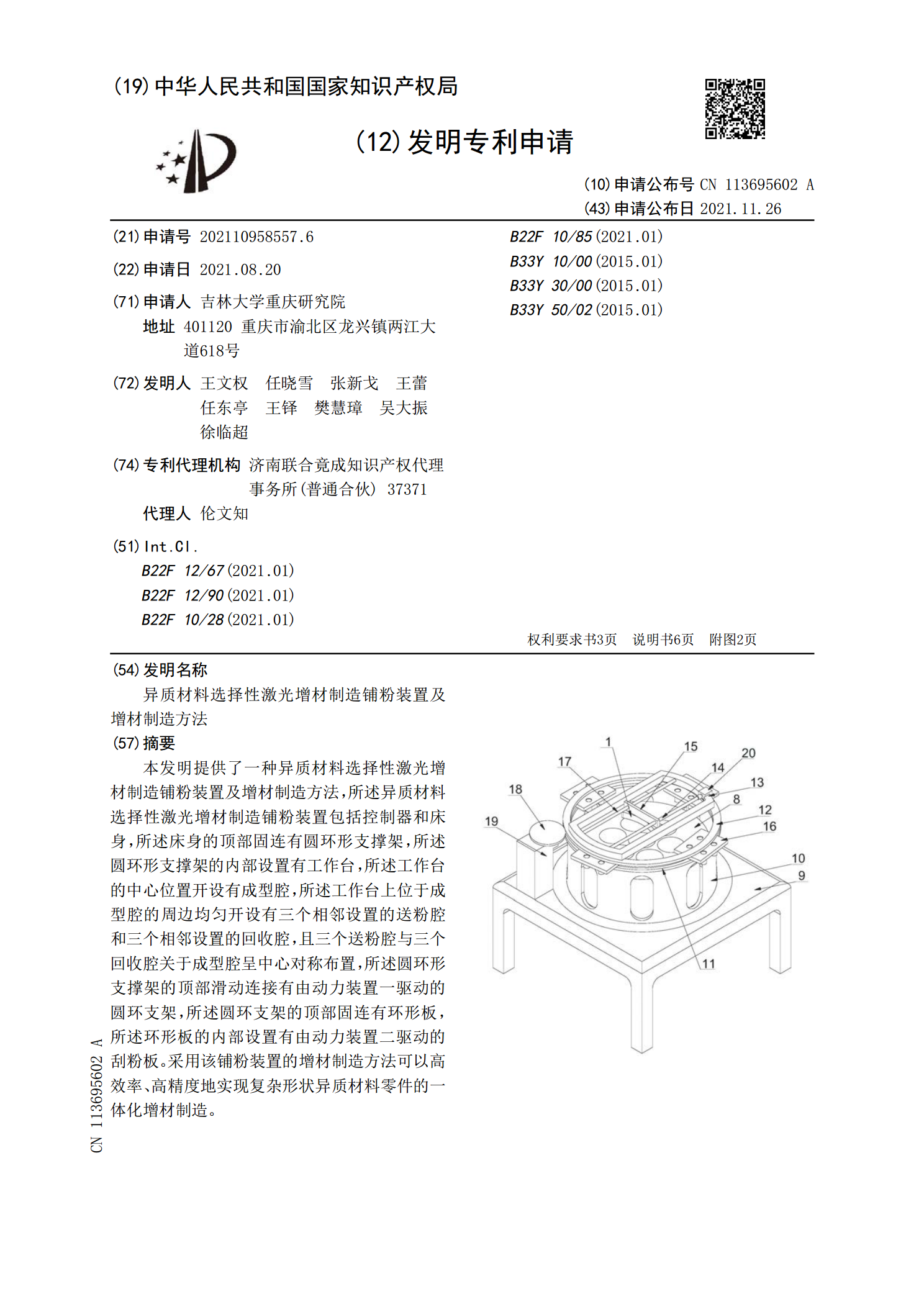

本发明提供了一种异质材料选择性激光增材制造铺粉装置及增材制造方法,所述异质材料选择性激光增材制造铺粉装置包括控制器和床身,所述床身的顶部固连有圆环形支撑架,所述圆环形支撑架的内部设置有工作台,所述工作台的中心位置开设有成型腔,所述工作台上位于成型腔的周边均匀开设有三个相邻设置的送粉腔和三个相邻设置的回收腔,且三个送粉腔与三个回收腔关于成型腔呈中心对称布置,所述圆环形支撑架的顶部滑动连接有由动力装置一驱动的圆环支架,所述圆环支架的顶部固连有环形板,所述环形板的内部设置有由动力装置二驱动的刮粉板。采用该铺粉装

一种增材制造材料的生产系统.pdf

本发明涉及一种增材制造材料的生产系统,包括可熔炼金属颗粒的反应炉,该反应炉的炉体由导热板分隔成左右两个空间,其中一个空间为供热室,另一个空间为放置金属颗粒的容纳室,该供热室向容纳室供热,容纳室内加热熔炼后的合金液滴落至设置在炉体外侧的旋转的紫铜轮表面甩出形成合金带。本发明采用容纳室、供热室和紫铜轮可将金属颗粒制备成合金带,其操作简单,生产效率高。且本发明的放置室和容纳室可将不同的金属颗粒分开放置,通过对容纳室的余热对放置室内的金属颗粒加热,从而可满足不同金属颗粒的加热要求,一方面可提高材料的制备质量,另一

一种多电弧枪增材制造系统及方法.pdf

本发明属于电弧增材制造领域,并具体公开了一种多电弧枪增材制造系统及方法,该系统包括快拆法兰、往复运动单元、转动单元和弧焊枪单元,往复运动单元安装在快拆法兰下端,其包括三个滚珠丝杠滑台,转动单元包括多个转动旋转台,弧焊枪单元包括两把轮廓弧焊枪和数把填充弧焊枪,其通过转动单元安装在往复运动单元上,并在往复运动单元的带动下往复直线运动;成形时,通过轮廓弧焊枪打印出构件的外形轮廓,然后通过填充弧焊枪对此外形轮廓进行填充。本发明解决了电弧增材制造大型金属构件时尺寸精度低、残余应力和变形较大以及效率低的问题,实现高效

金属异质材料增材制造研究进展.docx

金属异质材料增材制造研究进展金属异质材料增材制造研究进展摘要:金属异质材料增材制造是一种先进制造技术,具有快速、高效、灵活、精准等优点。本文综述了金属异质材料增材制造的研究进展,包括材料选择、工艺优化以及性能改进等方面。金属异质材料增材制造的发展前景非常广阔,将在航空航天、汽车制造、医疗器械等领域得到广泛应用。关键词:金属异质材料,增材制造,研究进展引言近年来,金属增材制造(MetalAdditiveManufacturing,简称MAM)作为一种新型的制造技术,得到了广泛的关注和研究。相比于传统的减材制