一种粉末冶金凸轮及其制备方法.pdf

白真****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种粉末冶金凸轮及其制备方法.pdf

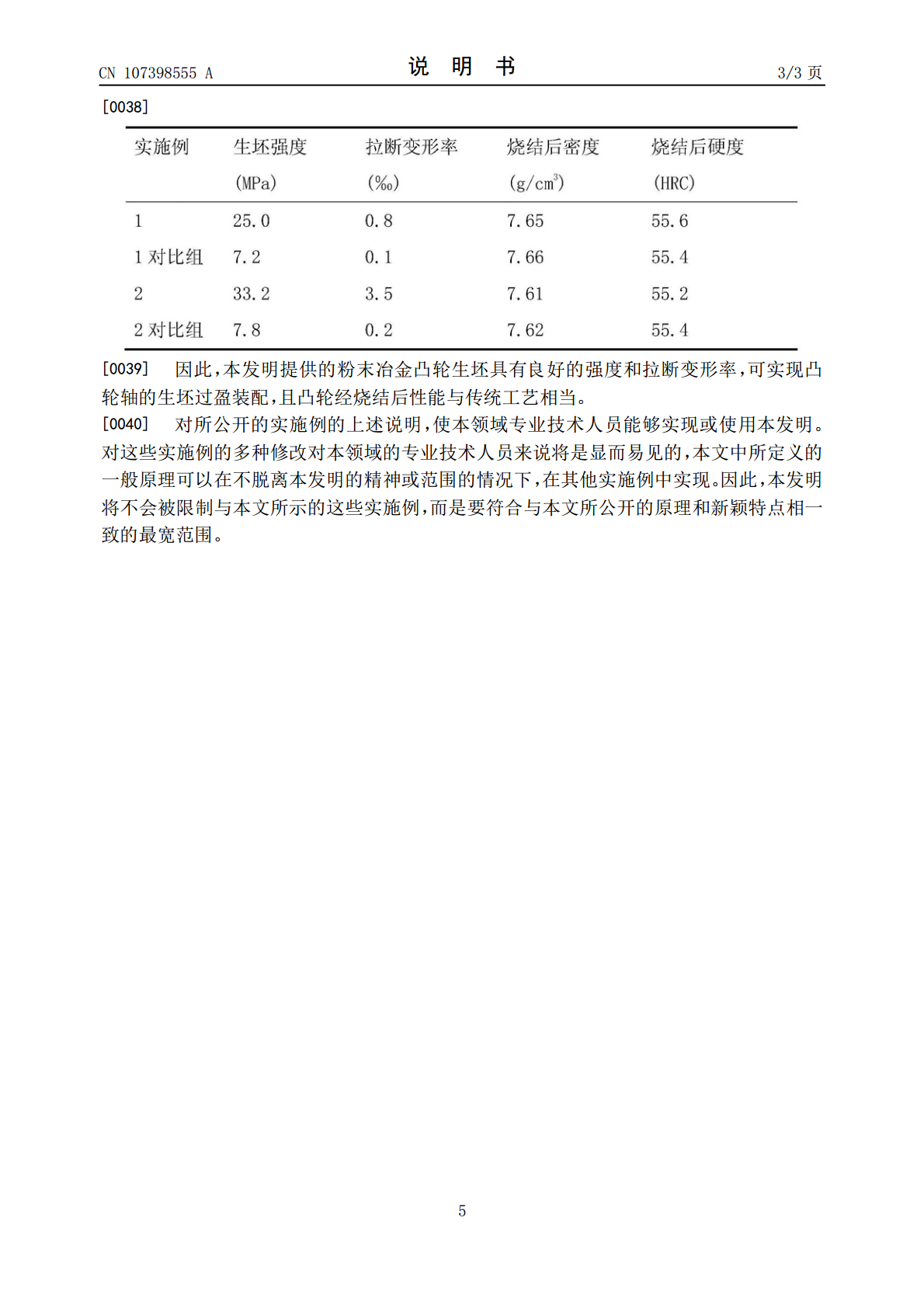

本发明公开了一种粉末冶金凸轮及其制备方法,涉及粉末冶金技术领域。通过在凸轮原料粉末中加入粘结剂经过凸轮压制、低温固化凸轮后,凸轮生坯具有15MPa以上的强度和0.5‰以上的拉伸变形率。可以保证凸轮生坯在运输和装配过程中不掉边、不开裂,从而实现凸轮生坯的直接过盈装配,并且凸轮经烧结后性能与传统工艺相当。因此该工艺可以取代传统预烧结后再进行装配的工艺,减少了设备投入,降低了能耗,从而使生产成本降低,并且解决了预烧后的凸轮尺寸精度变差的问题。

一种粉末冶金凸轮制动及其制备方法.pdf

本发明公开了一种粉末冶金凸轮制动,其特征在于,由下列重量份的原料制成:铁粉83-86、铜1.3-1.6、石墨0.2-0.5、Li2.1-2.4、Ga0.4-0.7、Co3.5-4.15、Si3.3-3.5、助剂2-3;本发明添加助剂,使合金粉末分散均匀,保证产品内部组织结构的纵横均匀度,使产品的疲劳寿命有所提高;制造的凸轮制动组织致密,微观结构良好,孔隙很少,结构刚度、硬度、耐疲劳性能、抗拉强度性能优良,而且节约了成本,减少消耗,提高了生产效率。

一种粉末冶金复合凸轮片及其制备方法.pdf

本发明公开了属于粉末冶金技术领域的一种粉末冶金复合凸轮片及其制备方法。该粉末冶金复合凸轮片是在基体的表面复合上粉末冶金凸轮。所述粉末冶金复合凸轮片的制备方法包括烧结焊、钎焊、氩弧焊、激光焊、热压等,本发明制备的粉末冶金复合凸轮片具有尺寸稳定、冲击韧性好、耐磨性好、成本低等优点,可替代目前用于锻造、拉拔、粉末冶金等工艺制备的整体凸轮片,适用于机械装配、液压成形、焊接等工艺制备中空凸轮轴,可以满足装配式凸轮轴的使用要求。

一种粉末冶金凸轮轴及其制备方法.pdf

本发明公开了属于粉末冶金技术领域的一种粉末冶金凸轮轴及其制备方法。所述粉末冶金凸轮轴是在异形基体管表面覆上粉末冶金凸轮片。将粉末冶金凸轮片压坯或粉末冶金凸轮片与异形基体管装配在一起进行烧结焊、钎焊、氩弧焊或激光焊,制备成粉末冶金凸轮轴。采用粉末冶金、压力加工和焊接等工艺结合起来,采用异形管可以精确的控制粉末冶金凸轮片的相位角在0.1~5°范围内,大大提高相位精度、减少加工余量、提高生产效率,制备出具有质量轻、耐磨性好、成本低的粉末冶金凸轮轴。

一种粉末冶金凸轮的制备方法.pdf

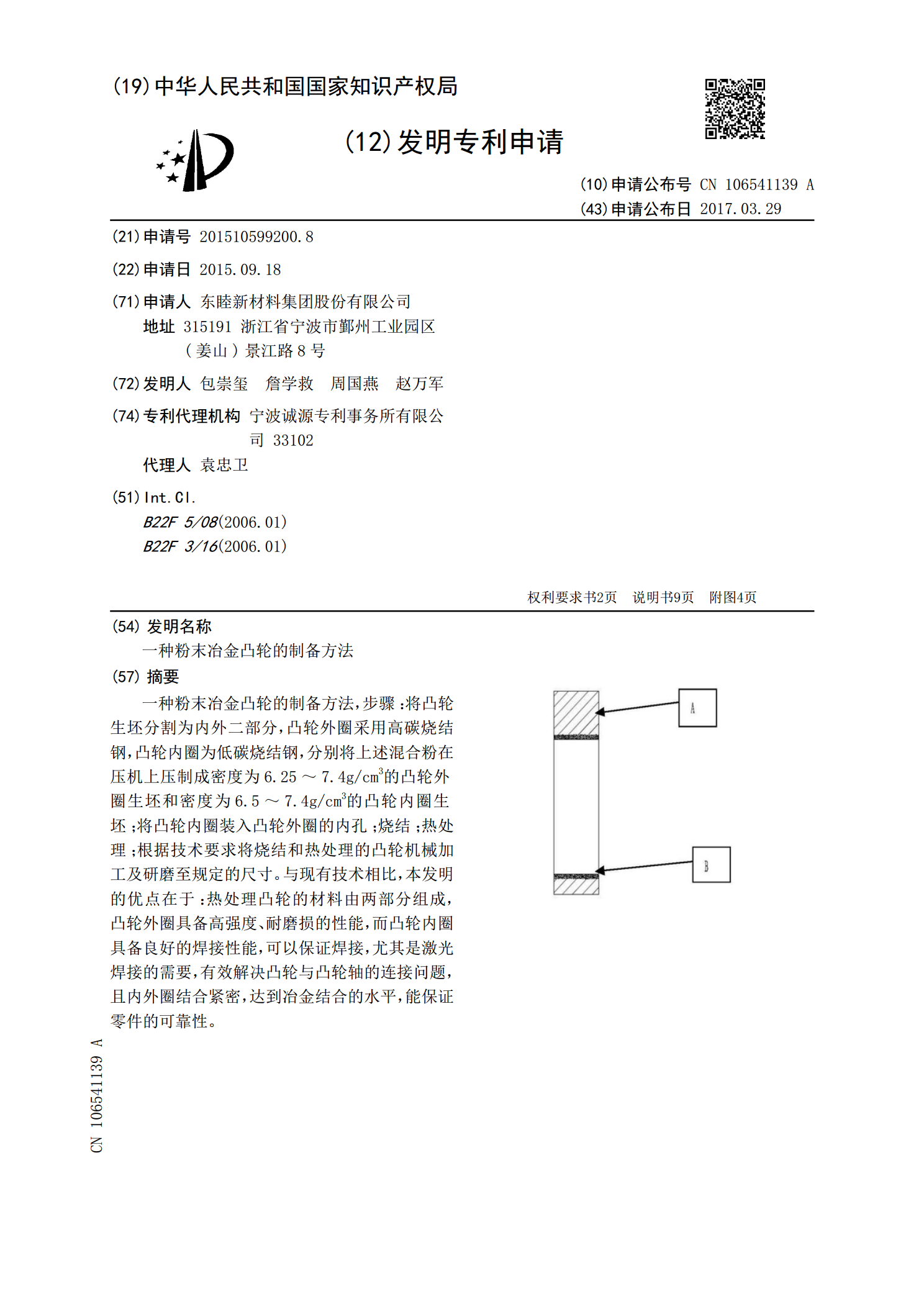

一种粉末冶金凸轮的制备方法,步骤:将凸轮生坯分割为内外二部分,凸轮外圈采用高碳烧结钢,凸轮内圈为低碳烧结钢,分别将上述混合粉在压机上压制成密度为6.25~7.4g/cm