一种半轴齿轮成型方法.pdf

睿德****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种半轴齿轮成型方法.pdf

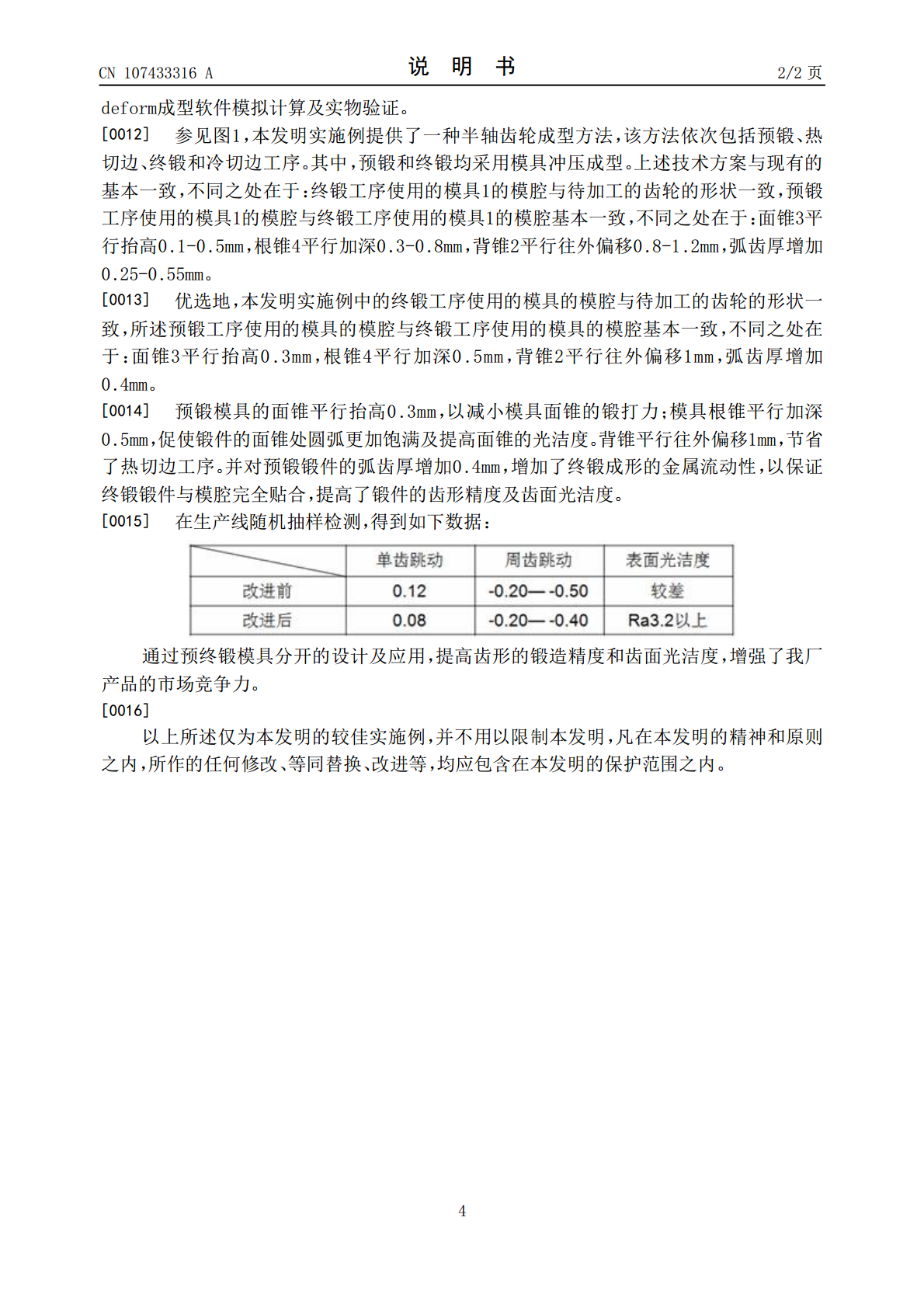

本发明公开了一种半轴齿轮成型方法,属于齿轮生产技术领域。所述方法依次包括预锻、热切边、终锻和冷切边工序,所述预锻和终锻均采用模具冲压成型;所述终锻工序使用的模具的模腔与待加工的齿轮的形状一致,所述预锻工序使用的模具的模腔与终锻工序使用的模具的模腔基本一致,不同之处在于:面锥(3)平行抬高0.1‑0.5mm,根锥(4)平行加深0.3‑0.8mm,背锥(2)平行往外偏移0.8‑1.2mm,弧齿厚增加0.25‑0.55mm。该方法通过预终锻模具分开的设计及应用,提高齿形的锻造精度和齿面光洁度,增强了我厂产品的市

一种半轴齿轮.pdf

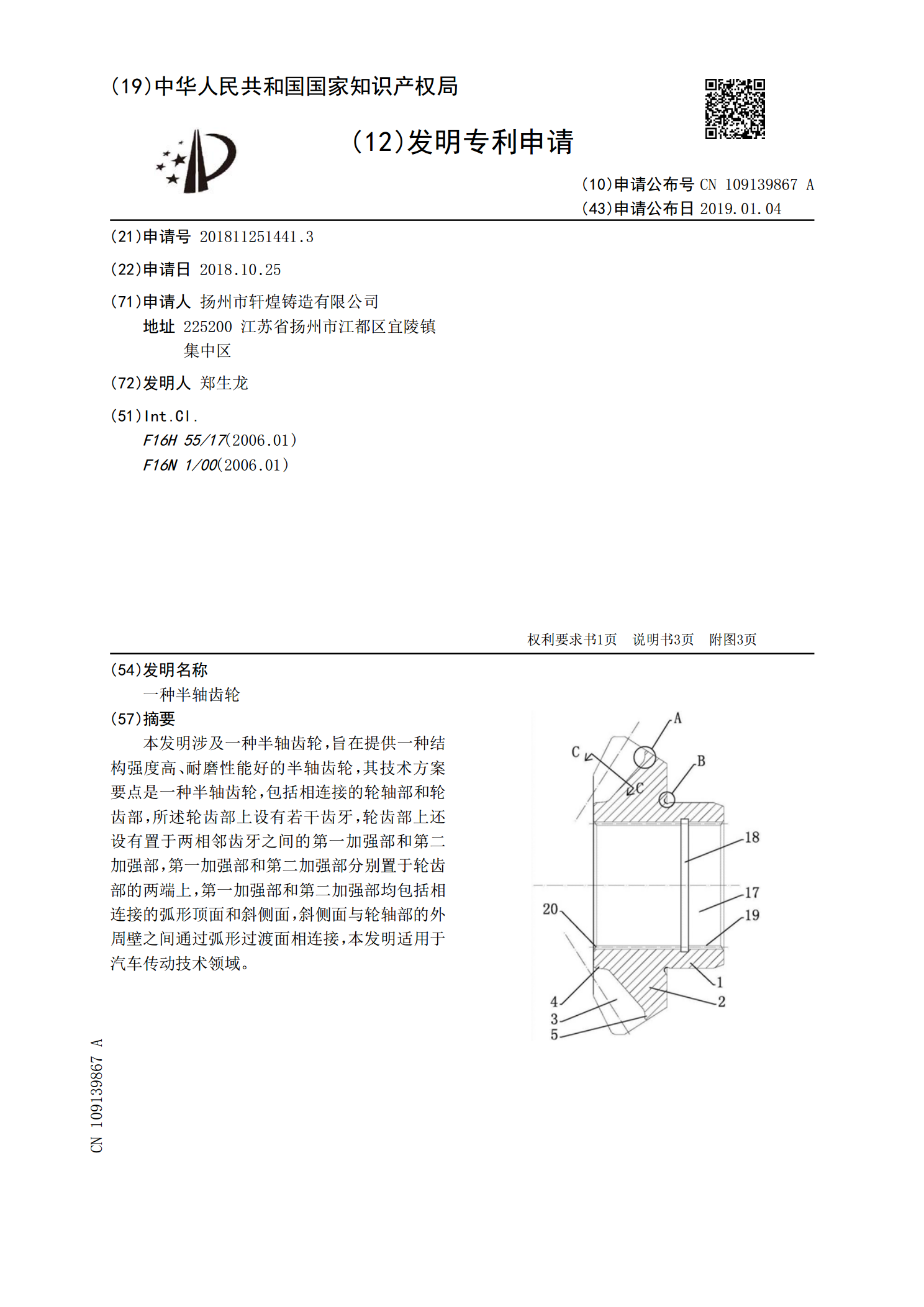

本发明涉及一种半轴齿轮,旨在提供一种结构强度高、耐磨性能好的半轴齿轮,其技术方案要点是一种半轴齿轮,包括相连接的轮轴部和轮齿部,所述轮齿部上设有若干齿牙,轮齿部上还设有置于两相邻齿牙之间的第一加强部和第二加强部,第一加强部和第二加强部分别置于轮齿部的两端上,第一加强部和第二加强部均包括相连接的弧形顶面和斜侧面,斜侧面与轮轴部的外周壁之间通过弧形过渡面相连接,本发明适用于汽车传动技术领域。

半轴齿轮.pdf

本发明涉及一种半轴齿轮,属于机械技术领域。它解决了现有半轴齿轮结构强度不佳等问题。本半轴齿轮包括连成一体的轮轴和轮体,轮体的外壁均布有若干外轮齿,相邻两个外轮齿之间形成齿槽,轮轴和轮体开设有同轴设置的内花键轴孔,轮体朝向轮轴侧的端面具有一圈厚度为4.0‑5.0mm的加厚部,加厚部的外壁与轮体的外壁采用大圆角平缓过渡,加厚部与轮轴的连接处设有一圈弧形槽,弧形槽槽口的弧度为90°且弧形槽的直径为3.0‑4.0mm。本发明具有结构强度高、使用寿命长等优点。

一种行星半轴齿轮垫片.pdf

本发明公开一种行星半轴齿轮垫片,包括垫片体(1),该垫片体为球壳状结构,且垫片体的材料为塑料;所述垫片体(1)上开有一对工件通过开口(1a)、一对小孔(1b)和一对大孔(1c),其中工件通过开口(1a)为圆形结构,这一对工件通过开口的中心连线通过垫片体(1)的圆心;一对所述小孔(1b)的中心连线通过垫片体(1)的圆心,且一对所述大孔(1c)的中心连线也通过垫片体(1)的圆心。本发明不仅便于工件的安装,而且由于垫片体(1)的材料为塑料,这样就不用像弹簧钢那样需要热处理,从而防止垫片裂开,进而保证本发明的使用

一种长轴型半轴齿轮的锻造加工工艺.pdf

本发明涉及机械制造业的精密锻造技术领域,目的是提供一种长轴型半轴齿轮的锻造加工工艺,该工艺有效提高材料利用率,增加经济效益,提高锻造加工质量。一种长轴型半轴齿轮的锻造加工工艺,包括以下步骤:(1)预热;(2)加热;(3)预锻:采用的模具为组合模具;所述组合下模包括凹模,凹模型腔的拔模斜度为2~3度;所述组合上模包括齿形模;所述凹模上设置一个或多个定位凹部;(4)去除氧化皮;(5)终锻:与预锻工序使用同一模具。所用模具的凹模型腔拔模斜度为2~3度,减少用料,提高材料利用率,增加经济效益。在凹模上设置定位凹部