链轮锻造成型工艺.pdf

夏萍****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

链轮锻造成型工艺.pdf

本发明链轮锻造成型工艺属于链轮制造的技术领域;所要解决的技术问题为:提供一种链轮锻造成型工艺,直接锻出成型坯件,后期加工余量少,节省加工材料,提高加工效率,提高链轮体产品的综合机械性能并延长其使用寿命;采用的技术方案包括以下步骤:第一步,计算用料,第二步,下料,第三步,加热,第四步,墩粗,第五步,终锻,第六步,去毛边,第七步,机加工;本发明采用直接锻出成型坯件后加工的工艺,在保证齿部全部加工起来的前提下,比直接用自由锻造节省了20‑30%的材料,节省了插齿时的加工量以及加工工时,降低了能耗,提高了生产效率

横向锻造成型工艺研究.docx

横向锻造成型工艺研究横向锻造成型工艺研究摘要:横向锻造成型工艺是一种高效、高精度的金属成形方法,在冶金、汽车、航空等行业发挥着重要作用。本论文主要研究了横向锻造成型工艺的原理、优势、应用以及存在的问题,并提出了一些改进方法。研究结果表明,在适当的条件下,横向锻造成型工艺可以提高金属材料的力学性能和表面质量,并减少能耗和生产成本。因此,横向锻造成型工艺具有广阔的应用前景和发展潜力。关键词:横向锻造成型、力学性能、表面质量、能耗、生产成本、应用前景、发展潜力一、引言金属材料的成形加工是制造业的重要环节,而横向

一种球窝锻造成型工艺.pdf

本发明涉及一种球窝锻造成型工艺,步骤为:根据球窝尺寸选择坯料;采用中频炉将坯料进行加热;将加热后的坯料置于球窝半成品锻造模具内,将坯料预锻成具有成品外形的球窝半成品,该球窝半成品呈T字形状,在球窝半成品的一侧具有一中心孔;将球窝半成品送至专用金加工生产线上进行车压接外圆;将球窝半成品利用专用金加工生产线进行车平面钻孔。本发明的优点在于:本发明的生产工艺,通过球窝半成品锻造模具、专用金加工生产线之间的配合,并配合锻造、车压接外圆、车平面钻孔等步骤的配合,使得球窝金加工更加的方便,而且锻造处的球窝金具致密性高

镁合金液压密封锻造成型工艺.pdf

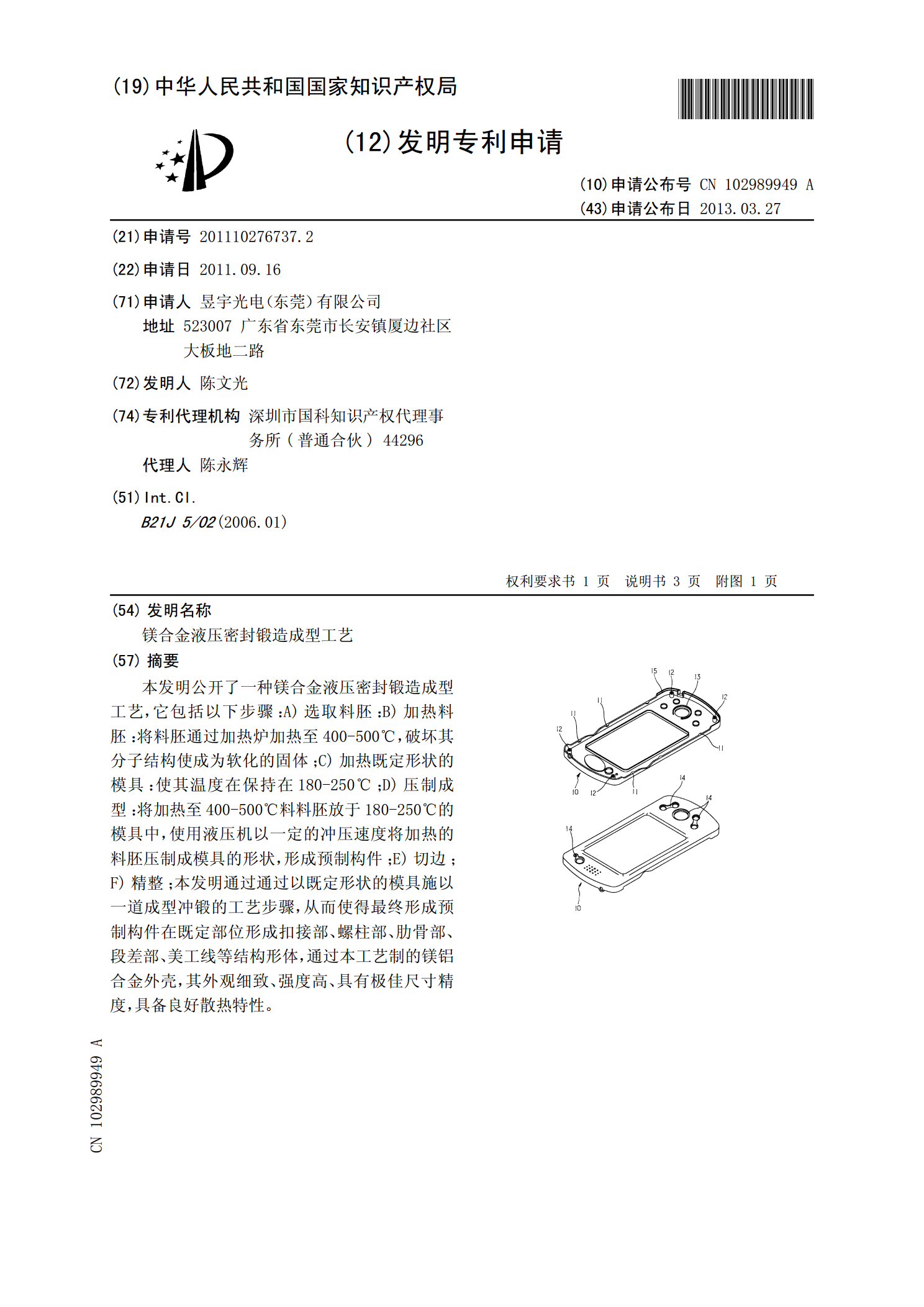

本发明公开了一种镁合金液压密封锻造成型工艺,它包括以下步骤:A)选取料胚:B)加热料胚:将料胚通过加热炉加热至400-500℃,破坏其分子结构使成为软化的固体;C)加热既定形状的模具:使其温度在保持在180-250℃;D)压制成型:将加热至400-500℃料料胚放于180-250℃的模具中,使用液压机以一定的冲压速度将加热的料胚压制成模具的形状,形成预制构件;E)切边;F)精整;本发明通过通过以既定形状的模具施以一道成型冲锻的工艺步骤,从而使得最终形成预制构件在既定部位形成扣接部、螺柱部、肋骨部、段差部、

300t起重吊钩的锻造成型工艺.docx

300t起重吊钩的锻造成型工艺300t起重吊钩是一种重要的起重设备,具有承载重量大、作业范围广、制造难度高等特点。其锻造成型工艺是重要的制造环节之一,对于保证吊钩质量、延长使用寿命具有至关重要的作用。本文将介绍300t起重吊钩锻造成型工艺的过程、特点和注意事项。一、工艺流程300t起重吊钩的锻造成型工艺主要包括锻造前的准备工作、锻造加热、锻造成型和修整等几个环节。1.准备工作在进行锻造前,首先需要准备好原材料,即吊钩锻件的原材料通常采用钢锭或钢坯,要求材质纯净、含碳量合适、无裂纹等缺陷。其次,还需要对模具