一种金属拉伸成型机.pdf

康平****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种金属拉伸成型机.pdf

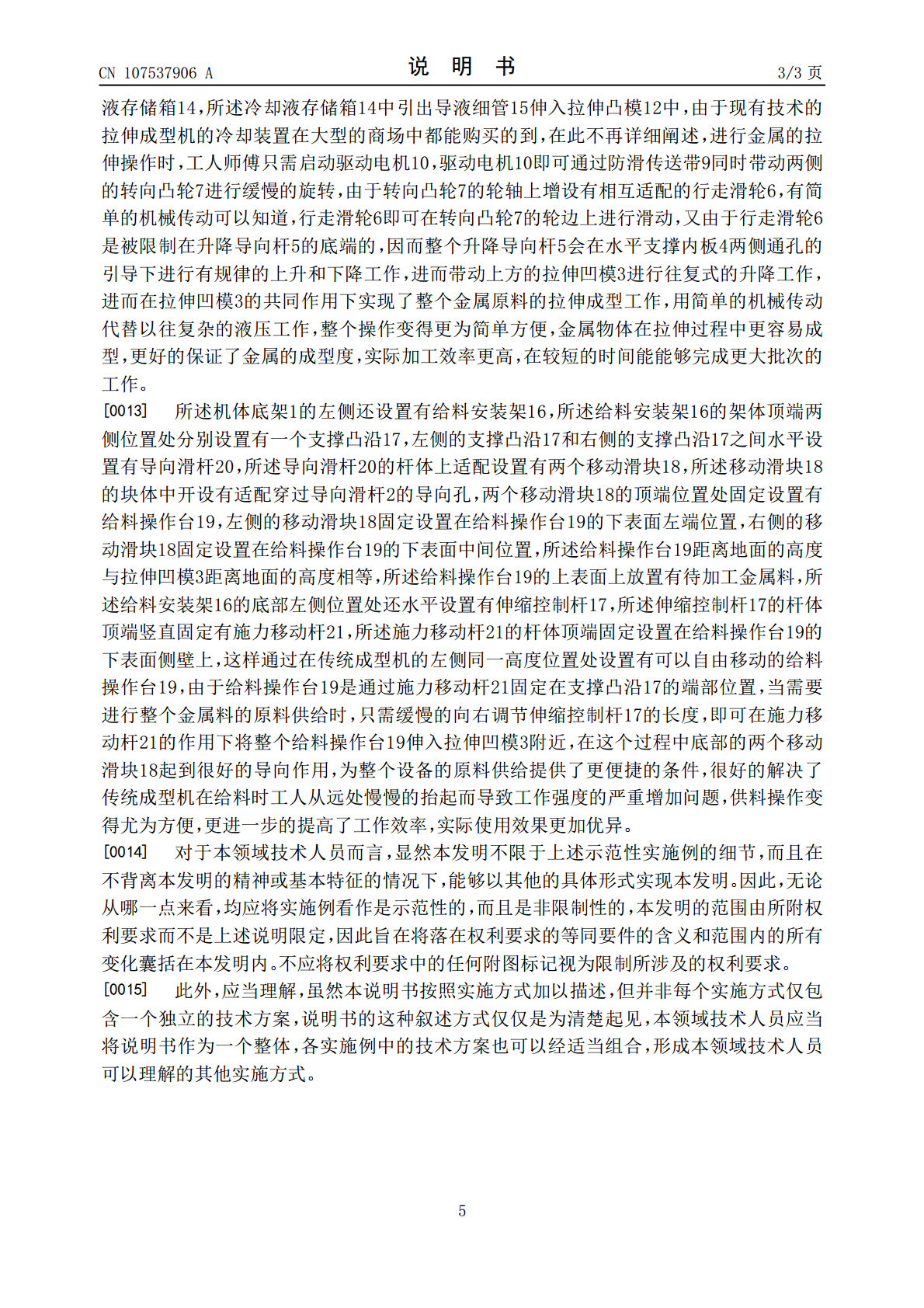

本发明公开了一种金属拉伸成型机,包括机体底架,机体底架的架体左右两侧板体上铰接有转向凸轮,转向凸轮的几何中心位置处具有旋转转轴,左侧的旋转转轴和右侧的旋转转轴的轴端位置处分别通过防滑传送带连接至驱动电机的输出轴上,转向凸轮的正上方轮周边上设置有行走滑轮,机体底架的左侧还设置有给料安装架,两个移动滑块的顶端位置处固定设置有给料操作台,伸缩控制杆的杆体顶端竖直固定有施力移动杆。本发明用简单的机械传动代替以往复杂的液压工作,整个操作变得更为简单方便,金属物体在拉伸过程中更容易成型,同时供料操作变得尤为方便,使用

一种电池壳拉伸成型机.pdf

本发明公开一种电池壳拉伸成型机,包括拉伸座和设置在拉伸座顶部的冲压设备,所述冲压设备上设置有吸附组件和从动组件,所述吸附组件包括固定柱、活塞仓、活塞、推杆、吸盘、气管以及推动件,通过设置的冲压设备、吸附组件、从动组件以及抵触组件,当冲压拉伸完成后,连杆可以通过支杆推动推杆向上移动,推杆带着活塞在活塞仓内向上移动,活塞仓通过气管将吸盘内的气体抽走,吸盘吸附在冲压完毕的电池壳表面,将电池壳一起带动向上移动,当新的需要冲压拉伸的电池壳移动过来后,电池壳抵在吸盘底部的电池壳上推动冲压完毕的电池壳向输送皮带移动,通

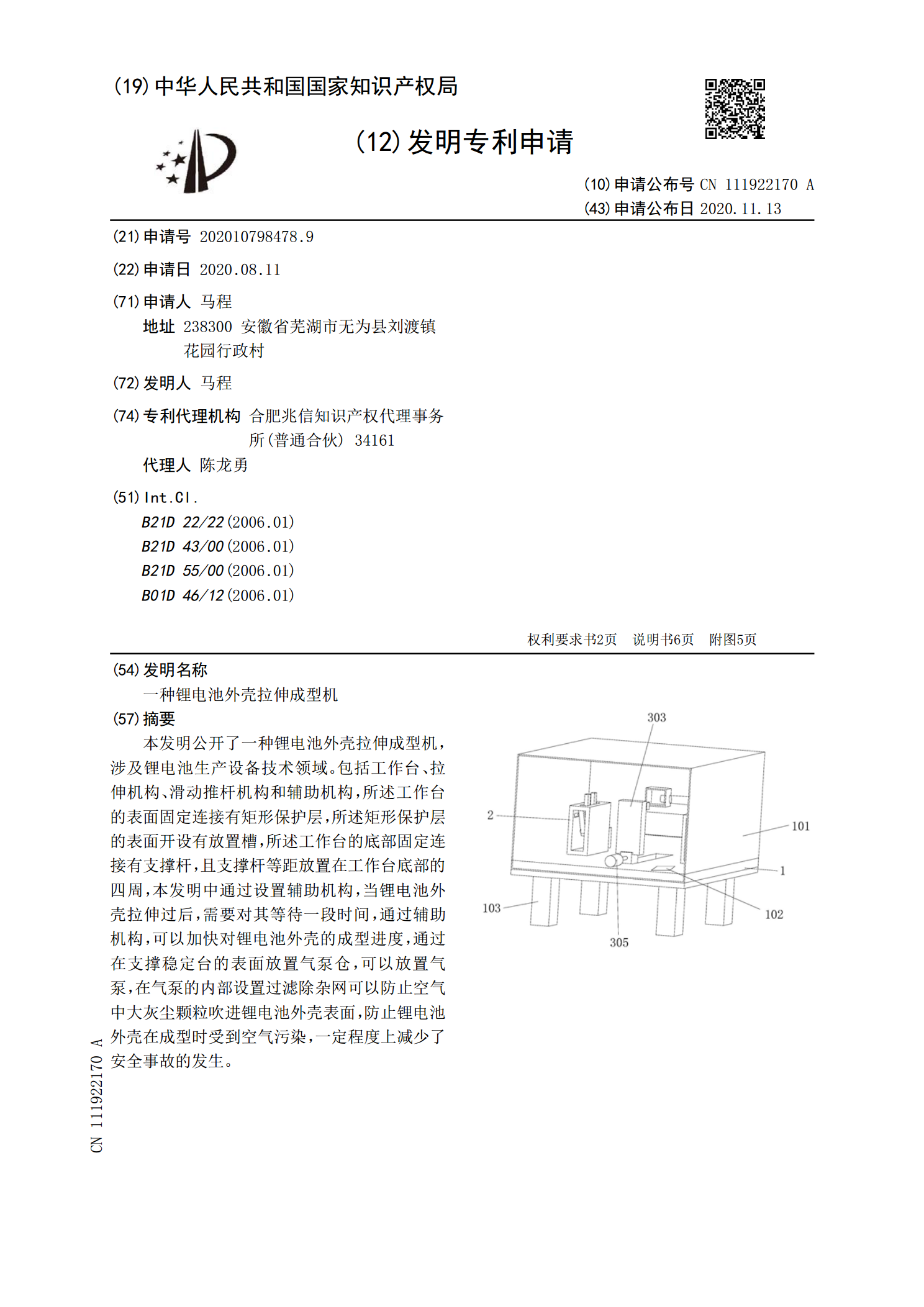

一种锂电池外壳拉伸成型机.pdf

本发明公开了一种锂电池外壳拉伸成型机,涉及锂电池生产设备技术领域。包括工作台、拉伸机构、滑动推杆机构和辅助机构,所述工作台的表面固定连接有矩形保护层,所述矩形保护层的表面开设有放置槽,所述工作台的底部固定连接有支撑杆,且支撑杆等距放置在工作台底部的四周,本发明中通过设置辅助机构,当锂电池外壳拉伸过后,需要对其等待一段时间,通过辅助机构,可以加快对锂电池外壳的成型进度,通过在支撑稳定台的表面放置气泵仓,可以放置气泵,在气泵的内部设置过滤除杂网可以防止空气中大灰尘颗粒吹进锂电池外壳表面,防止锂电池外壳在成型时

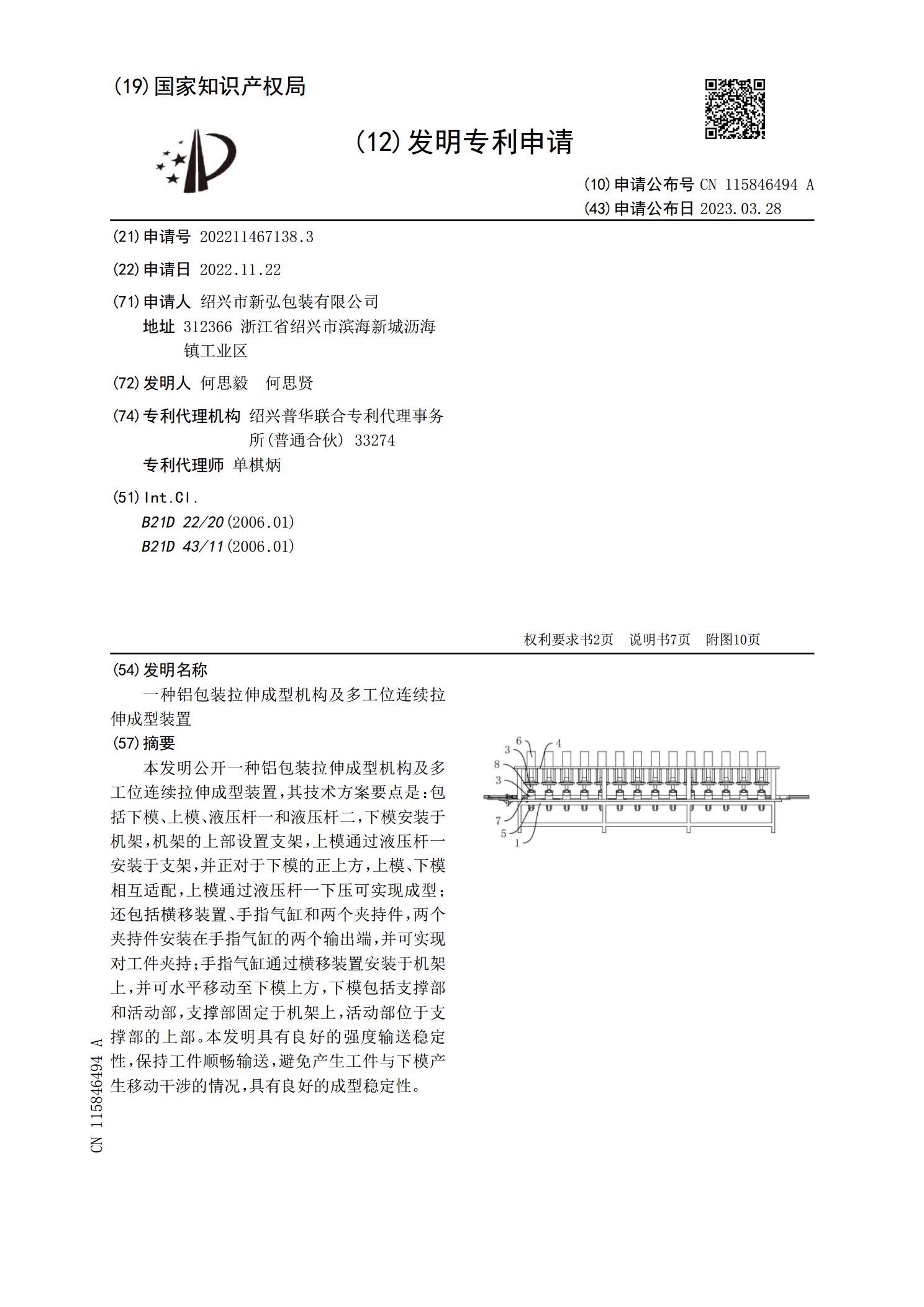

一种铝包装拉伸成型机构及多工位连续拉伸成型装置.pdf

本发明公开一种铝包装拉伸成型机构及多工位连续拉伸成型装置,其技术方案要点是:包括下模、上模、液压杆一和液压杆二,下模安装于机架,机架的上部设置支架,上模通过液压杆一安装于支架,并正对于下模的正上方,上模、下模相互适配,上模通过液压杆一下压可实现成型;还包括横移装置、手指气缸和两个夹持件,两个夹持件安装在手指气缸的两个输出端,并可实现对工件夹持;手指气缸通过横移装置安装于机架上,并可水平移动至下模上方,下模包括支撑部和活动部,支撑部固定于机架上,活动部位于支撑部的上部。本发明具有良好的强度输送稳定性,保持工

拉伸吹塑成型机.pdf

本发明提供一种拉伸吹塑成型机(1),其具有至少一个吹塑成型台(4),在吹塑成型台(4)中设置了开口吹塑模(26)、具有阀门部分(12)的可调节吹塑喷嘴(8)、具有拉伸杆驱动系统的拉伸杆(15),和电子控制单元(20),布置在吹塑成型台(4)中的电子控制单元(20)装备有选择性利用包括凸轮驱动器和气动驱动器的组合,或电气伺服驱动器和气动驱动器的组合,或仅电气伺服驱动器对吹塑成型台(4)操作的硬件和软件技术。根据方法,在吹塑模锁止阶段开始或期间和放置吹塑喷嘴(8)前,在容器生产工艺中借助电气伺服电机(16)在