随焊冲击碾压控制内高压成形管胀裂机理研究的开题报告.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

随焊冲击碾压控制内高压成形管胀裂机理研究的开题报告.docx

随焊冲击碾压控制内高压成形管胀裂机理研究的开题报告一、选题背景内高压成形是一种利用内部高压流体作用在管材内部使其塑性变形的成形技术。与传统的机械力量强制成形相比,内高压成形具有操作简便、变形量大等优点,广泛应用于汽车、航空航天、制造等领域。成形管在内高压成形中存在着作用力较大的焊接缝处,容易出现胀裂缺陷,这直接影响着成形管的成形质量。因此,如何控制内高压成形过程中的焊接胀裂缺陷已成为当前内高压成形技术中的研究热点之一。二、研究目的本文旨在通过研究焊接缝处在内高压成形过程中的变形机理,明确胀裂缺陷产生的原因

随焊冲击碾压控制内高压成形管胀裂机理研究.docx

随焊冲击碾压控制内高压成形管胀裂机理研究标题:随焊冲击碾压控制内高压成形管胀裂机理研究摘要:内高压成形技术是一种应用于管材制造的关键工艺方法,以其高效、高精度和节能的优点广泛应用于航空、航天、汽车等领域。然而,在内高压成形过程中,管材常常会出现胀裂现象,严重影响工件质量和生产效率。为了控制内高压成形管胀裂问题,本文以随焊冲击碾压控制为主题,对管材胀裂机理进行了深入研究,并提出了一些解决方案。研究结果表明,通过合理调整冲击力、碾压速度和碾压次数等参数,可以有效防止管胀裂现象的发生,并提高内高压成形管的质量和

随焊冲击碾压控制内高压成形管胀裂机理研究的任务书.docx

随焊冲击碾压控制内高压成形管胀裂机理研究的任务书任务书:随焊冲击碾压控制内高压成形管胀裂机理研究任务目标:本项研究的主要目标是探究随焊冲击碾压控制内高压成形管胀裂的机理,并提出相应的解决方案,为加工制造行业提供技术支持和探索新途径。任务内容:1.文献综述:对随焊冲击碾压成形技术的发展现状、内高压成形管的加工特点、胀裂机理等相关领域进行文献调研和综述,明确研究重点和前沿。2.实验设计:根据研究目标和文献综述结果,设计实验方案,确定材料和试验条件等相关因素。3.材料试验:在设计好的试验条件下,进行材料的试验。

焊接用冲击碾压机头及随焊装置.pdf

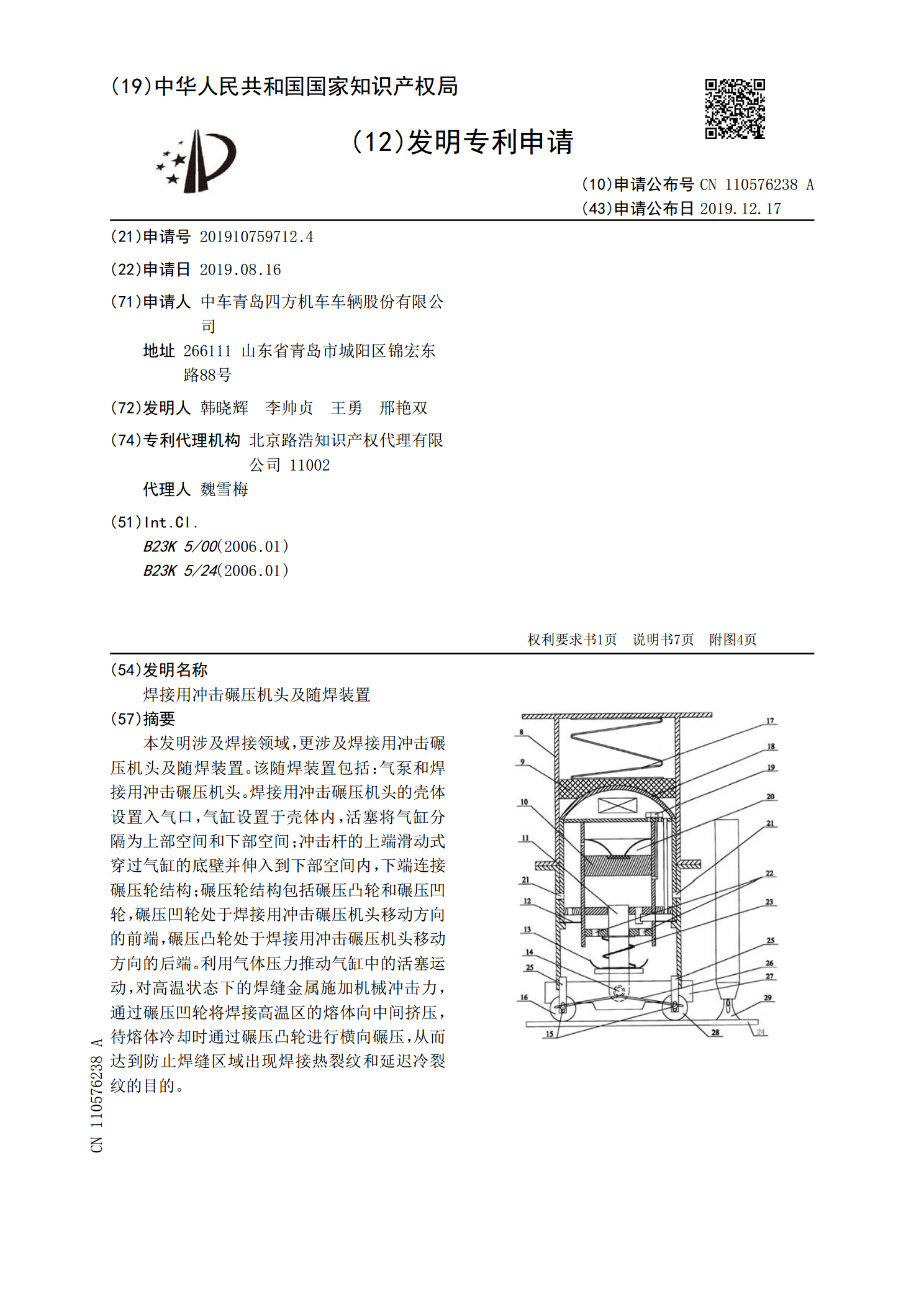

本发明涉及焊接领域,更涉及焊接用冲击碾压机头及随焊装置。该随焊装置包括:气泵和焊接用冲击碾压机头。焊接用冲击碾压机头的壳体设置入气口,气缸设置于壳体内,活塞将气缸分隔为上部空间和下部空间;冲击杆的上端滑动式穿过气缸的底壁并伸入到下部空间内,下端连接碾压轮结构;碾压轮结构包括碾压凸轮和碾压凹轮,碾压凹轮处于焊接用冲击碾压机头移动方向的前端,碾压凸轮处于焊接用冲击碾压机头移动方向的后端。利用气体压力推动气缸中的活塞运动,对高温状态下的焊缝金属施加机械冲击力,通过碾压凹轮将焊接高温区的熔体向中间挤压,待熔体冷却

内高压热态成形设备研发及成形技术研究的开题报告.docx

内高压热态成形设备研发及成形技术研究的开题报告一、研究背景及意义近年来随着工业技术的不断进步和创新,制造工艺和加工设备也在不断更新。在材料加工领域中,成形技术是不可或缺的一部分。尤其是高难度材料如钛合金、镍基高温合金等,需要特殊的成形技术才能满足生产需求。内高压热态成形设备是一种全新的加工设备,在高难度材料成形方面具有独特的优势,其利用高压和高温来改变材料的结构和性质,从而实现更高效、更精准的成形。因此,内高压热态成形设备的研发及其成形技术的研究具有深远的意义和重要的应用价值。二、研究内容1.内高压热态成