双作用带随动机械锁油缸.pdf

是雁****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

双作用带随动机械锁油缸.pdf

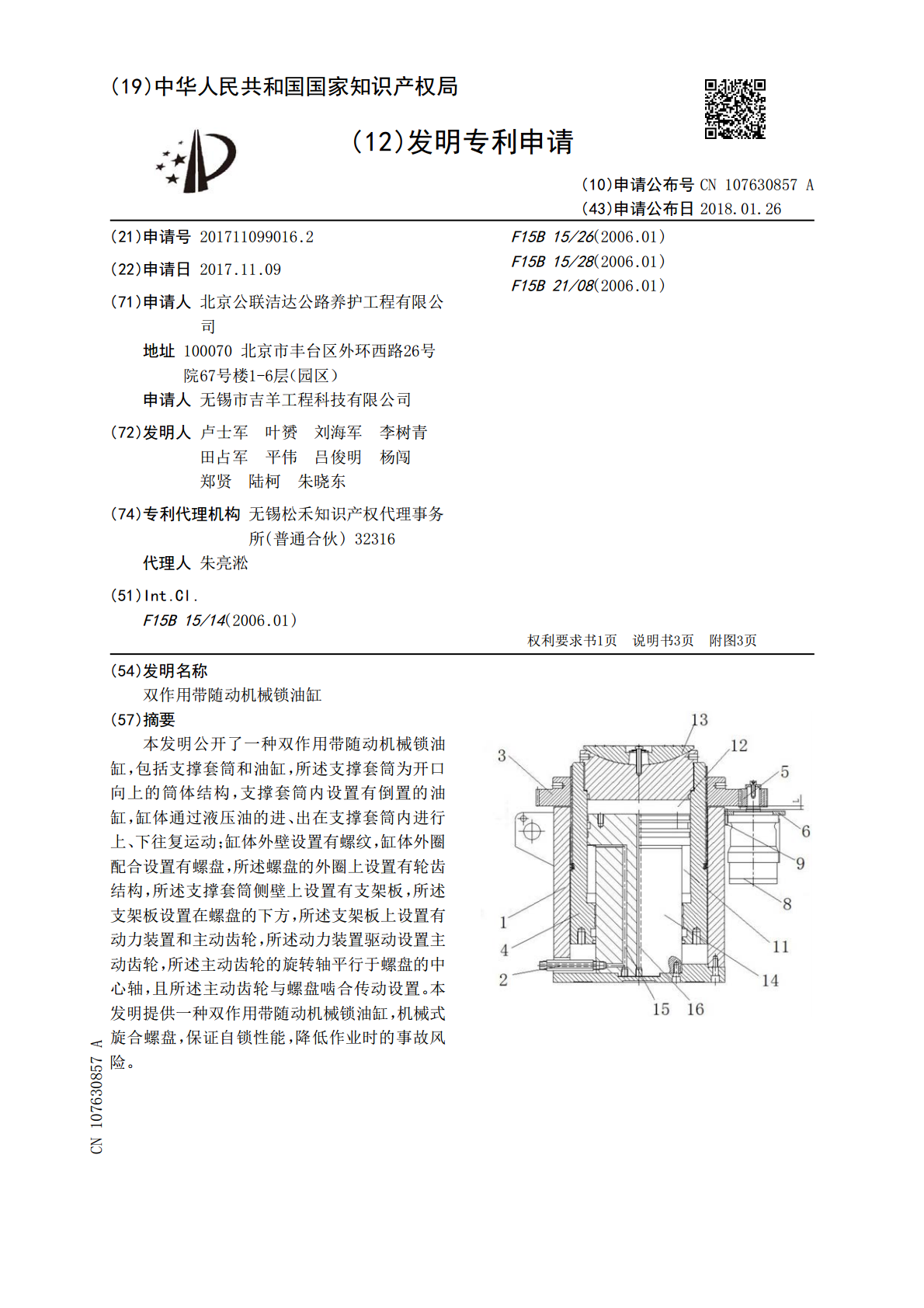

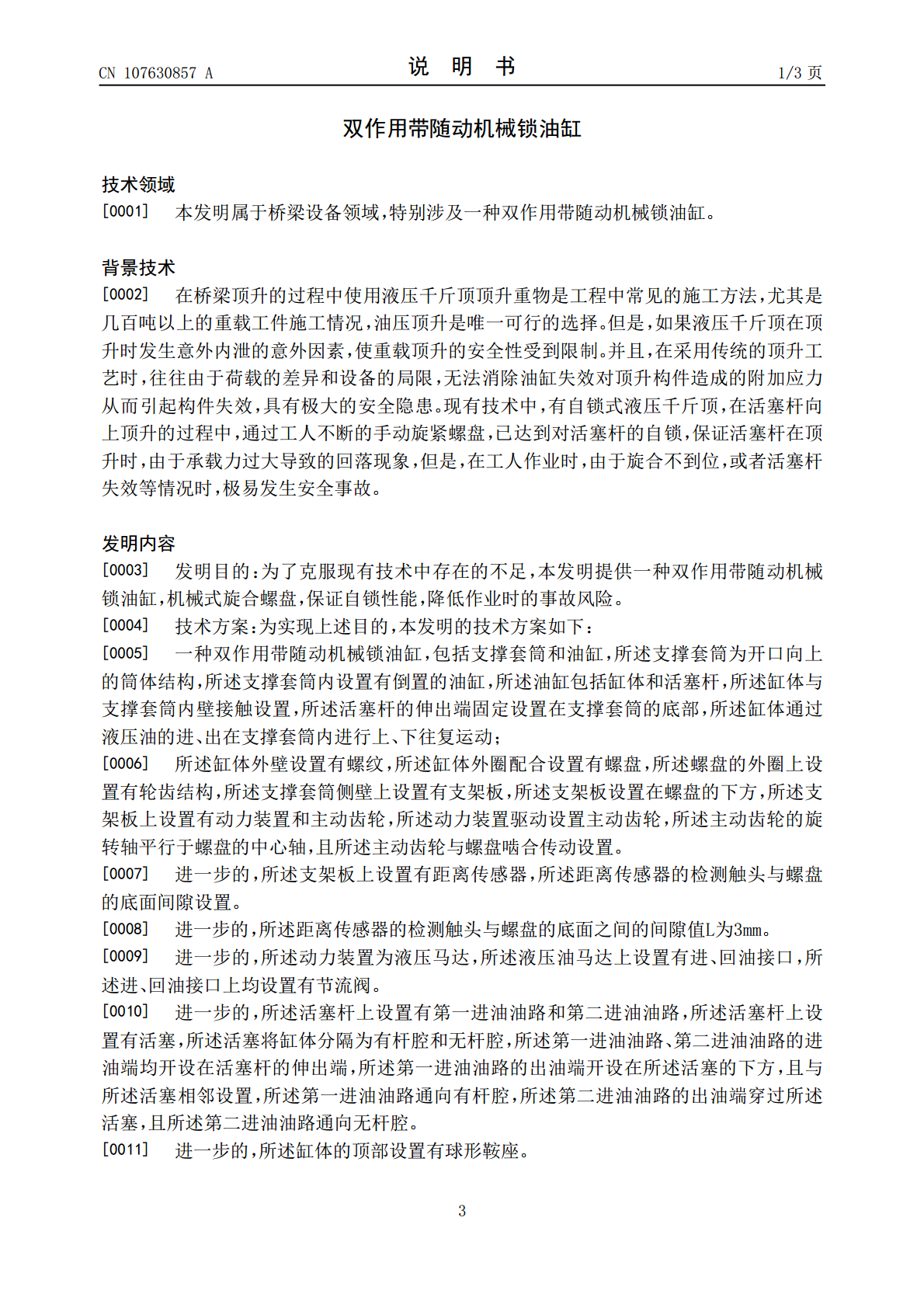

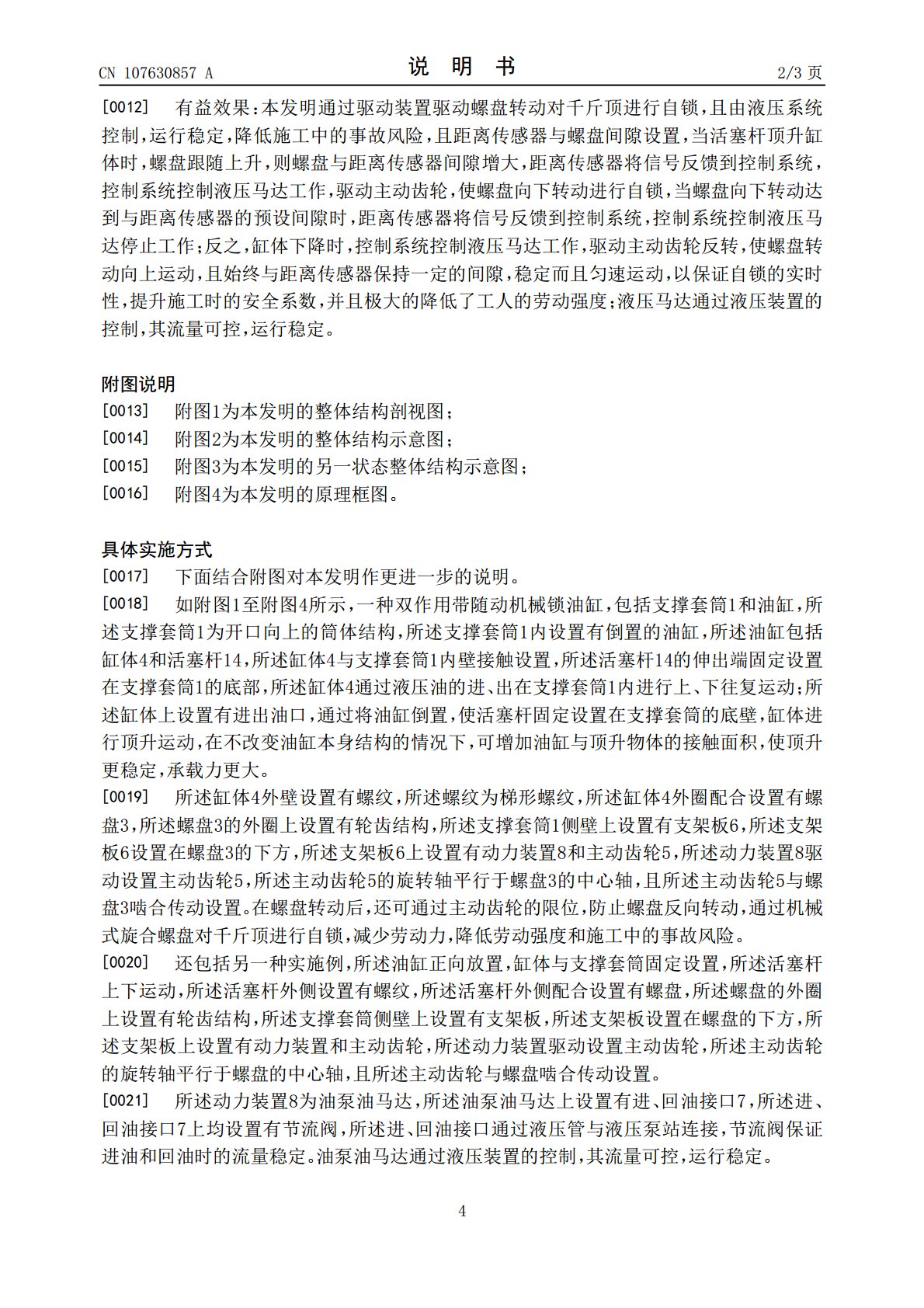

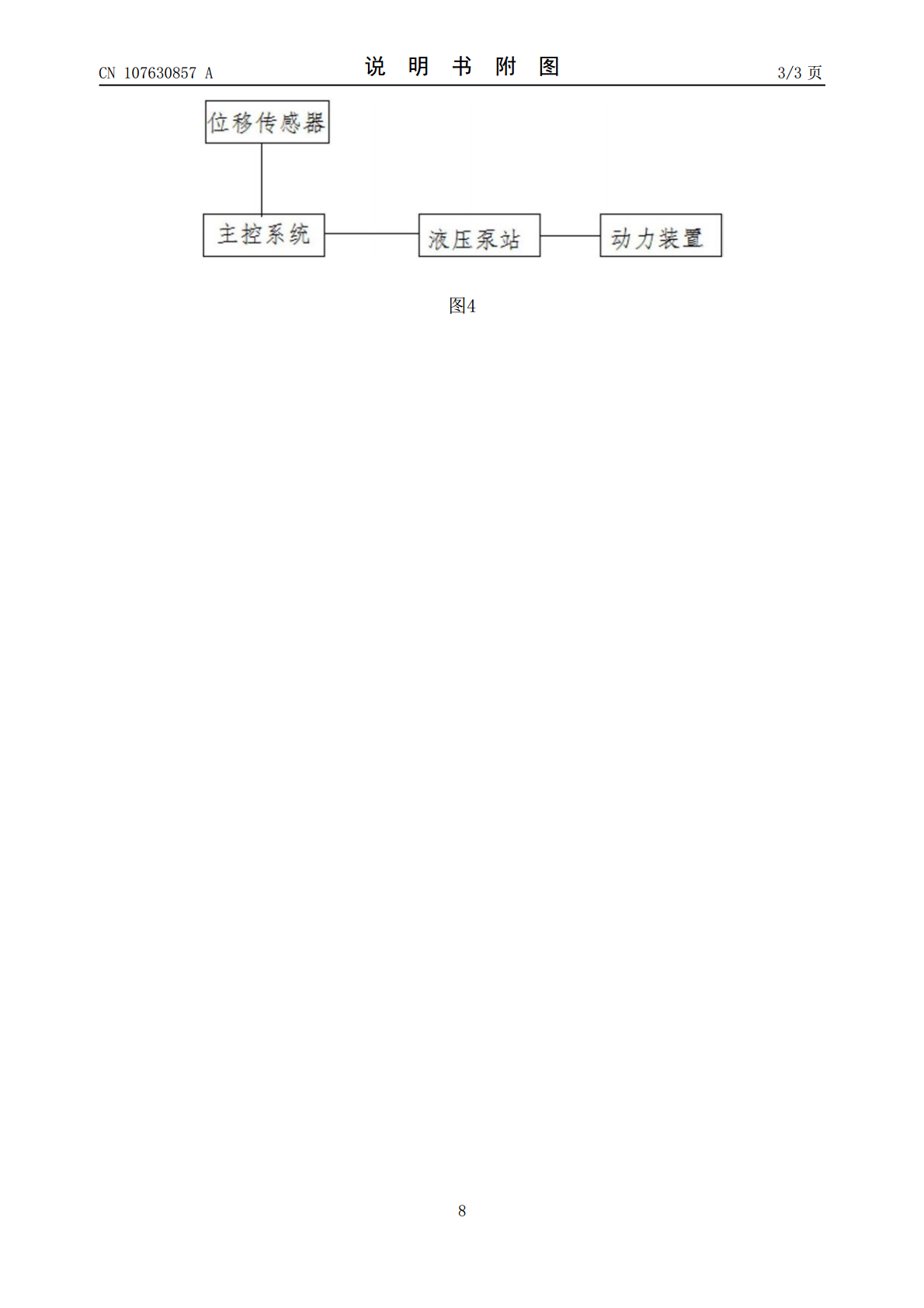

本发明公开了一种双作用带随动机械锁油缸,包括支撑套筒和油缸,所述支撑套筒为开口向上的筒体结构,支撑套筒内设置有倒置的油缸,缸体通过液压油的进、出在支撑套筒内进行上、下往复运动;缸体外壁设置有螺纹,缸体外圈配合设置有螺盘,所述螺盘的外圈上设置有轮齿结构,所述支撑套筒侧壁上设置有支架板,所述支架板设置在螺盘的下方,所述支架板上设置有动力装置和主动齿轮,所述动力装置驱动设置主动齿轮,所述主动齿轮的旋转轴平行于螺盘的中心轴,且所述主动齿轮与螺盘啮合传动设置。本发明提供一种双作用带随动机械锁油缸,机械式旋合螺盘,保

带机械锁紧装置油缸的研究与设计.pptx

带机械锁紧装置油缸的研究与设计目录研究背景与意义机械锁紧装置油缸的应用领域机械锁紧装置油缸的研究现状研究目的与意义机械锁紧装置油缸的工作原理机械锁紧装置油缸的结构组成机械锁紧装置油缸的工作原理机械锁紧装置油缸的特点与优势带机械锁紧装置油缸的设计设计思路与原则油缸材料的选择与处理油缸尺寸的设计机械锁紧装置的设计带机械锁紧装置油缸的制造工艺制造工艺流程关键工艺参数的控制制造过程中的质量控制带机械锁紧装置油缸的性能测试测试设备与测试方法油缸性能参数的测试与分析机械锁紧装置的性能测试与分析带机械锁紧装置油缸的应用

随动自锁紧增力液压油缸.pdf

本发明公开了随动自锁紧增力液压油缸,它包括主副液压油缸增力机构、随动自锁紧机构、液压复位机构和杆端自适应球头座,随动自锁紧机构用于主液压油缸活塞杆的自锁紧,液压复位机构通过设置在止退圈断面内复位小液压油缸的活塞杆伸出,推动止退圈向外侧移动,使随动自锁紧机构分离解除锁紧状态从而使主液压油缸活塞杆自由缩回。本发明随动自锁紧机构利用相互咬合的棘齿锁紧力大,安全可靠;主液压油缸缩回时给复位小液压油缸供油使相互啮合的棘齿分离松开锁紧装置,从而使主液压油缸缩回;主副液压油缸同时做功增加主液压油缸推力,大大增加主液压油

一种带机械锁的支腿油缸.pdf

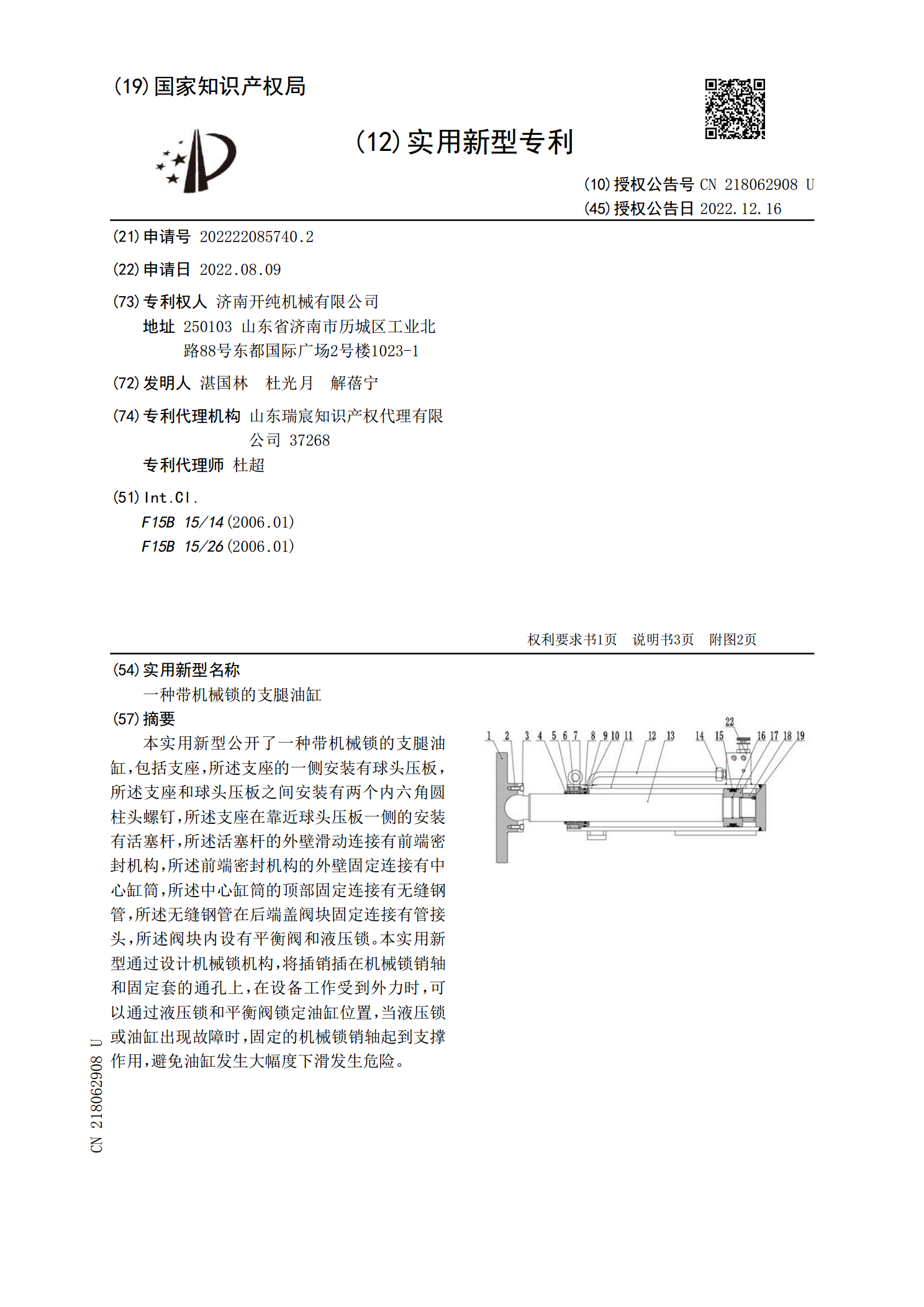

本实用新型公开了一种带机械锁的支腿油缸,包括支座,所述支座的一侧安装有球头压板,所述支座和球头压板之间安装有两个内六角圆柱头螺钉,所述支座在靠近球头压板一侧的安装有活塞杆,所述活塞杆的外壁滑动连接有前端密封机构,所述前端密封机构的外壁固定连接有中心缸筒,所述中心缸筒的顶部固定连接有无缝钢管,所述无缝钢管在后端盖阀块固定连接有管接头,所述阀块内设有平衡阀和液压锁。本实用新型通过设计机械锁机构,将插销插在机械锁销轴和固定套的通孔上,在设备工作受到外力时,可以通过液压锁和平衡阀锁定油缸位置,当液压锁或油缸出现故

双柱式同步带随动器.pdf

本发明提出双柱式同步带随动器,其包括外柱、内柱、沟槽、平台,外柱包括背离弧面、压迫弧面和连接区域,内柱包括外牙和内孔;其连接方式为:平台用于安置内柱和外柱,沟槽位于内柱和外柱之间,同步带安置于沟槽内,同步带的内侧齿与内柱的外牙啮合,双柱式同步带随动器直线运动时,同步带外侧面与外柱的背离弧面、压迫弧面、连接区域接触,双柱式同步带随动器转弯时,同步带外侧面与外柱的压迫弧面接触。