一种汽轮机叶片及其制备方法.pdf

书生****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种汽轮机叶片及其制备方法.pdf

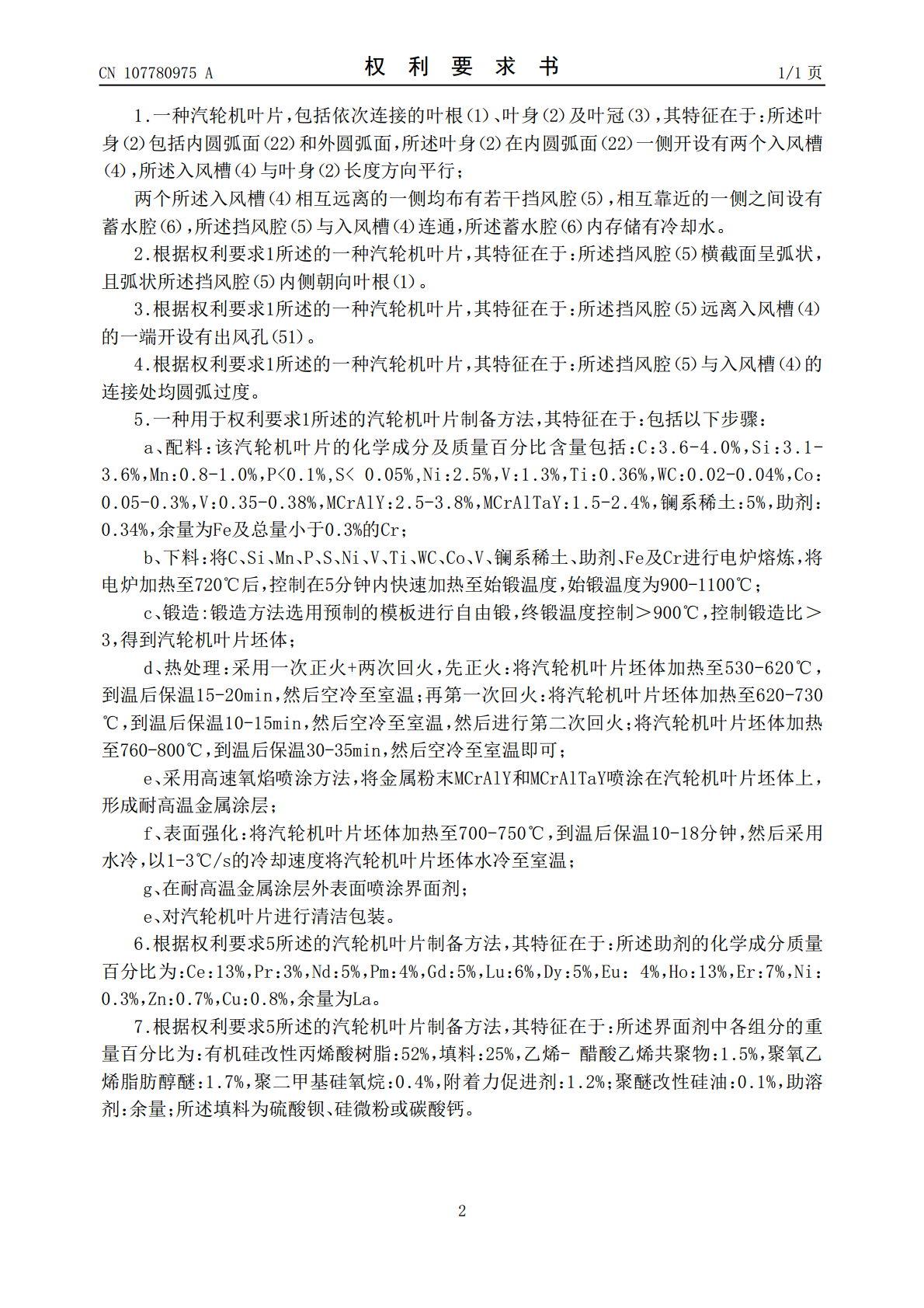

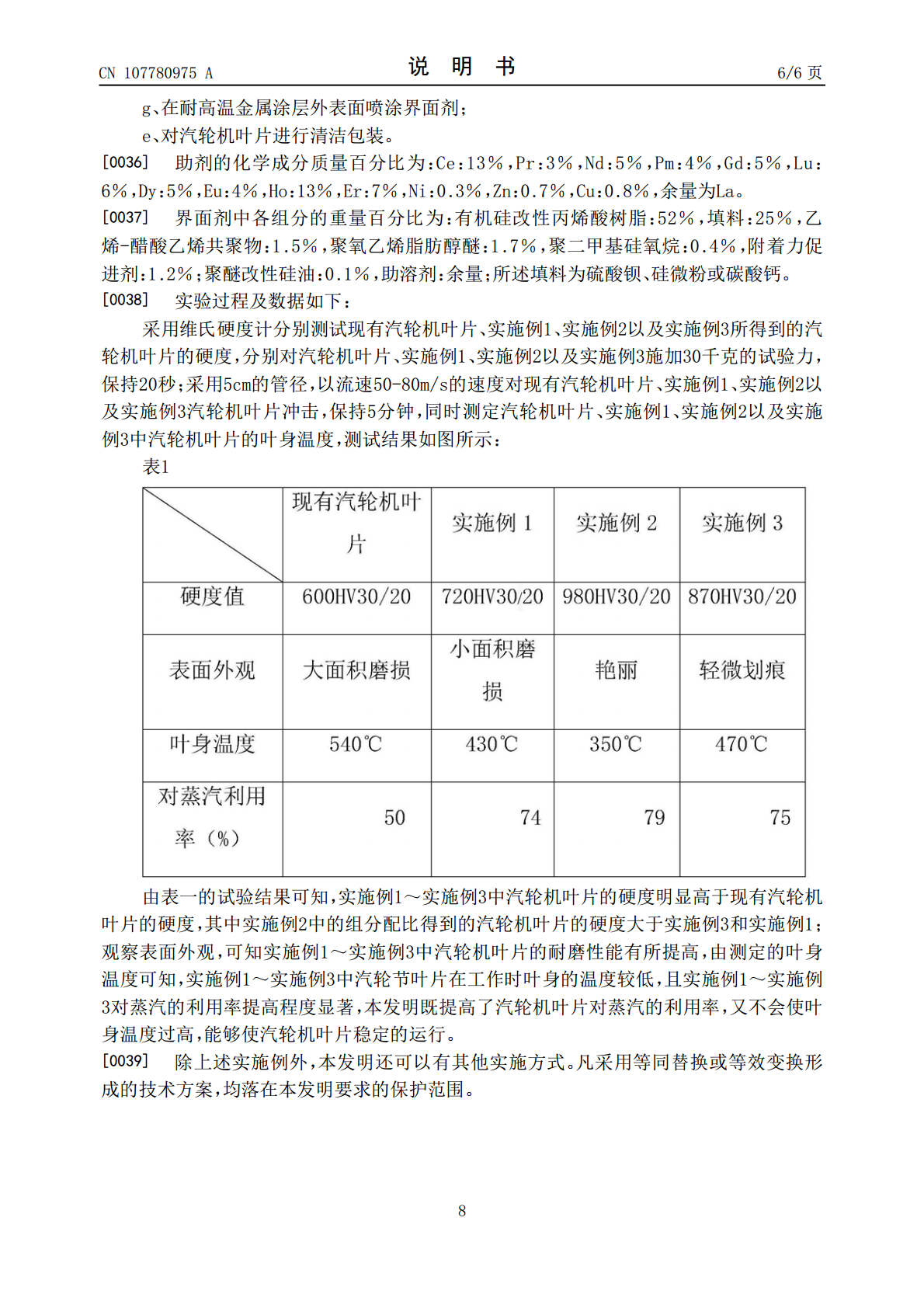

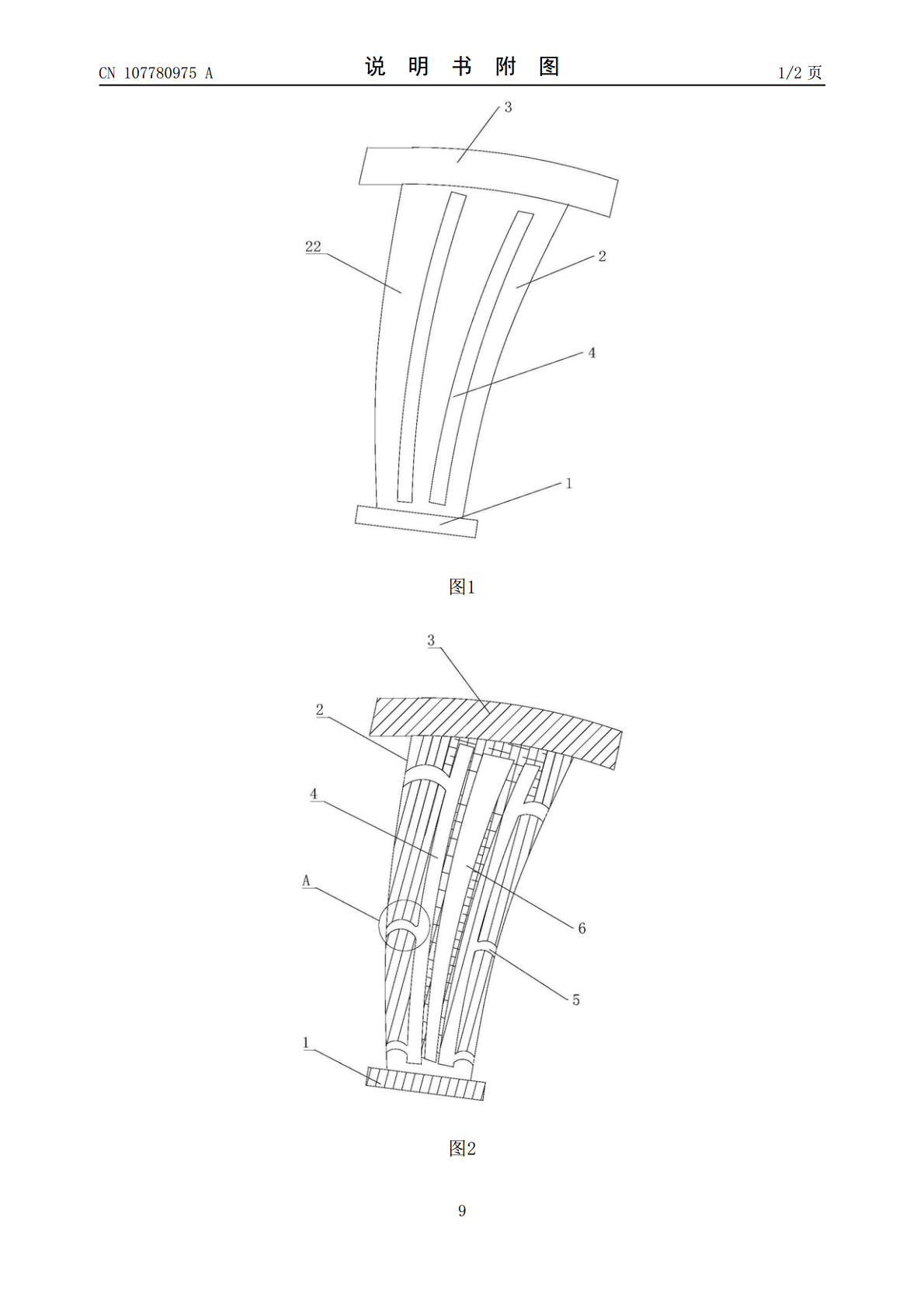

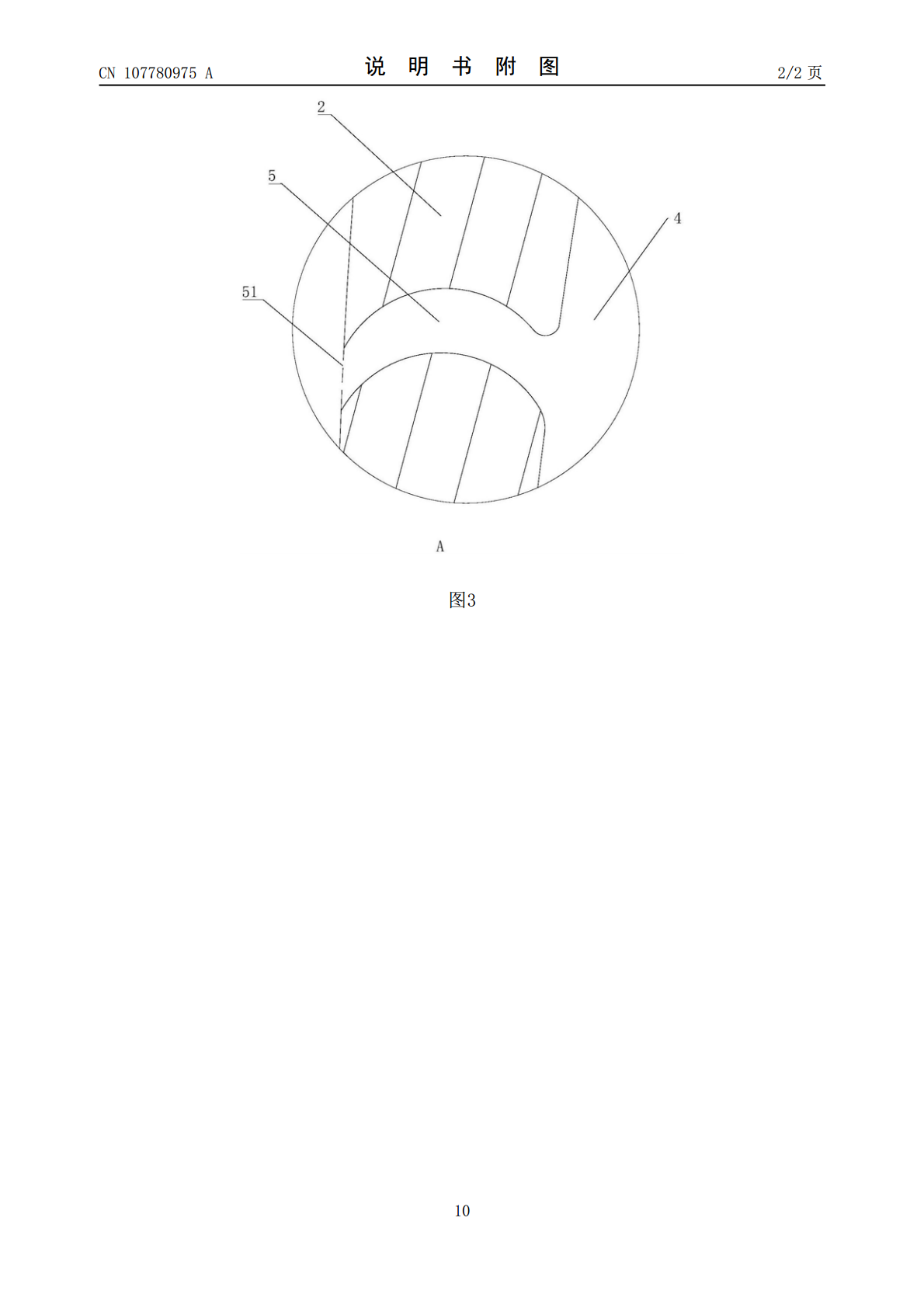

本发明公开了一种汽轮机叶片及其制备方法,涉及汽轮机叶片技术领域,包括依次连接的叶根、叶身及叶冠,所述叶身包括内圆弧面和外圆弧面,所述叶身在内圆弧面一侧开设有两个入风槽,所述入风槽与叶身长度方向平行;两个所述入风槽相互远离的一侧均布有若干挡风腔,相互靠近的一侧之间设有蓄水腔,所述挡风腔与入风槽连通,所述蓄水腔内存储有冷却水。

一种汽轮机叶片及其制备方法.pdf

本发明公开了一种汽轮机叶片及其制备方法,包括叶根、叶身和叶冠,所述叶根、叶身和叶冠依次固定连接,所述叶身包括内圆弧面和外圆弧面,所述内圆弧面上开设有多个凹槽,所述凹槽为半圆形槽。本发明的汽轮机叶片不但可以提高水蒸汽的利用率,且具有较强的防腐蚀性能。

一种耐水蚀汽轮机叶片及其制备方法.pdf

本发明公开了一种耐水蚀汽轮机叶片及其制备方法,涉及汽轮机叶片技术领域,包括叶根、叶身和叶冠,所述叶根、叶身和叶冠依次固定连接,所述叶身包括内圆弧面和外圆弧面,所述叶身上开设有至少两排导水孔,所述叶身在外圆弧面对应每排导水孔均设有挡水板,所述挡水板一端与叶根连接,另一端与叶冠连接。

一种防污钛合金汽轮机叶片及其制备方法.pdf

本发明公开了一种防污钛合金汽轮机叶片,涉及汽轮机叶片技术领域。包括叶身及叶根,所述叶身包括内圆弧面和外圆弧面,所述内圆弧面上开设有粗糙面,该汽轮机叶片的化学成分及质量百分比含量如下:C:3.3‑4.2%,Si:0.2‑3.6%,Mn:0.2‑1.1%,P

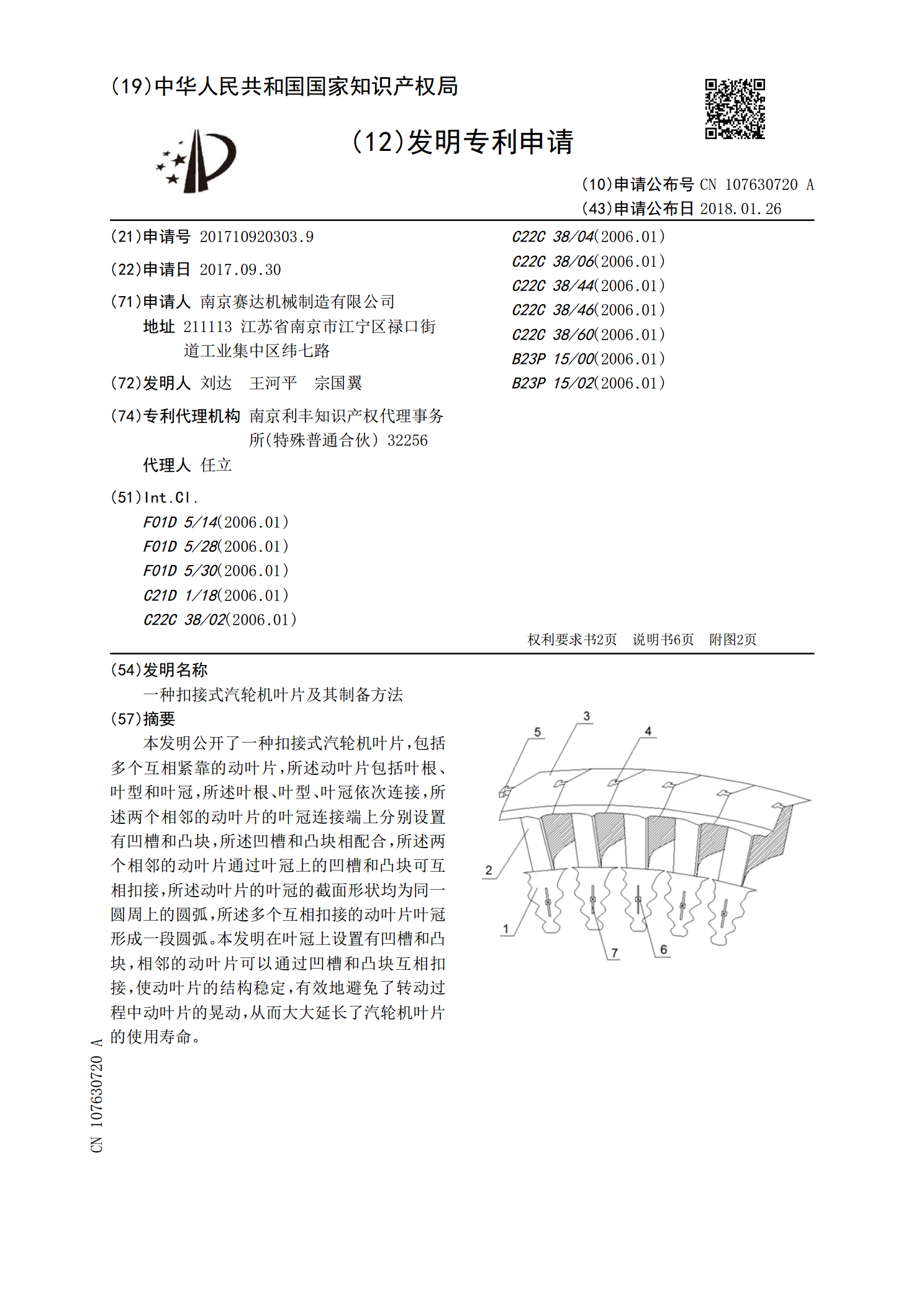

一种扣接式汽轮机叶片及其制备方法.pdf

本发明公开了一种扣接式汽轮机叶片,包括多个互相紧靠的动叶片,所述动叶片包括叶根、叶型和叶冠,所述叶根、叶型、叶冠依次连接,所述两个相邻的动叶片的叶冠连接端上分别设置有凹槽和凸块,所述凹槽和凸块相配合,所述两个相邻的动叶片通过叶冠上的凹槽和凸块可互相扣接,所述动叶片的叶冠的截面形状均为同一圆周上的圆弧,所述多个互相扣接的动叶片叶冠形成一段圆弧。本发明在叶冠上设置有凹槽和凸块,相邻的动叶片可以通过凹槽和凸块互相扣接,使动叶片的结构稳定,有效地避免了转动过程中动叶片的晃动,从而大大延长了汽轮机叶片的使用寿命。