钒钛磁铁矿尾矿中钒的提取工艺和动力学研究.pdf

sy****28

亲,该文档总共58页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

钒钛磁铁矿尾矿中钒的提取工艺和动力学研究.pdf

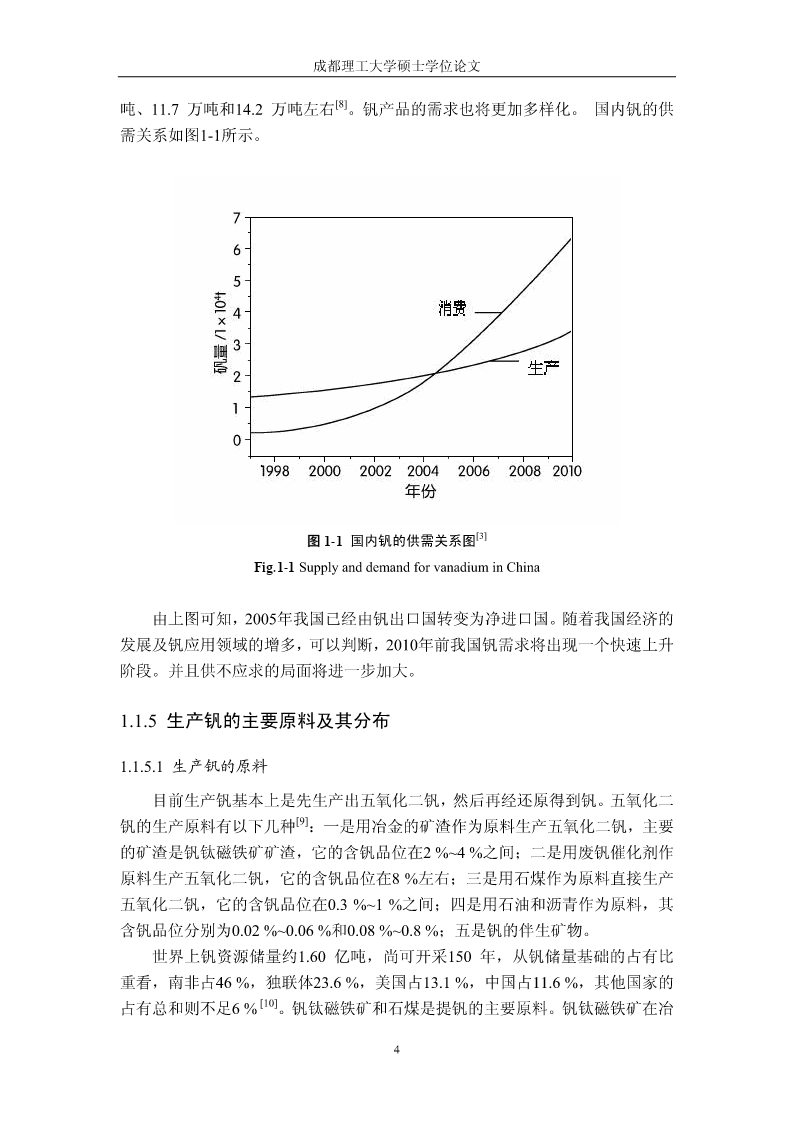

成都理工大学硕士学位论文钒钛磁铁矿尾矿中钒的提取工艺和动力学研究姓名:闵世俊申请学位级别:硕士专业:分析化学指导教师:曾英20090501摘要钒钛磁铁矿尾矿中钒的提取工艺和动力学研究作者简介:闵世俊,男,1985年4月生,师从成都理工大学曾英教授,2009年06月毕业于成都理工大学分析化学专业,获得理学硕士学位。摘要我国攀枝花地区蕴含着丰富的钒钛磁铁矿,该矿物是一种以铁、钒、钛为主的多元共生铁矿,占提钒原料的88%。传统的提钒工艺不仅钒回收率低,而且造成了严重的环境污染和资源浪费。本文在前人研究的基础上提

钒钛磁铁矿分离提取铁、钒和钛的方法.pdf

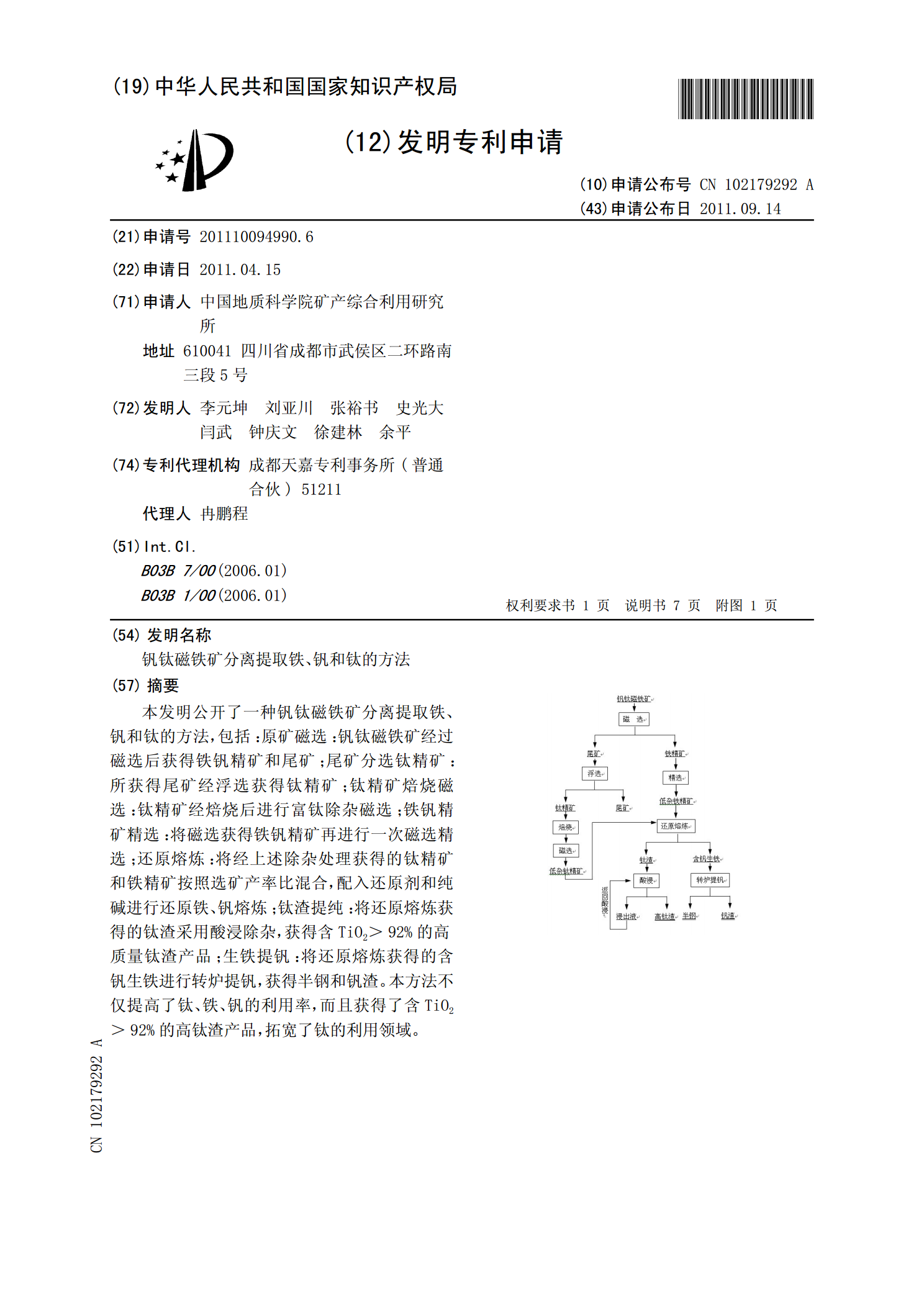

本发明公开了一种钒钛磁铁矿分离提取铁、钒和钛的方法,包括:原矿磁选:钒钛磁铁矿经过磁选后获得铁钒精矿和尾矿;尾矿分选钛精矿:所获得尾矿经浮选获得钛精矿;钛精矿焙烧磁选:钛精矿经焙烧后进行富钛除杂磁选;铁钒精矿精选:将磁选获得铁钒精矿再进行一次磁选精选;还原熔炼:将经上述除杂处理获得的钛精矿和铁精矿按照选矿产率比混合,配入还原剂和纯碱进行还原铁、钒熔炼;钛渣提纯:将还原熔炼获得的钛渣采用酸浸除杂,获得含TiO2>92%的高质量钛渣产品;生铁提钒:将还原熔炼获得的含钒生铁进行转炉提钒,获得半钢和钒渣。本方法不

从钛磁铁矿和钛渣中提取钒的方法研究.docx

从钛磁铁矿和钛渣中提取钒的方法研究钒是一种稀有金属,不仅具有重要的工业应用价值,还在环保和能源领域具有广阔的应用前景。目前,钛磁铁矿和钛渣中提取钒的方法已经得到了广泛的关注和研究。本文将从以下几个方面来探讨提取钒的方法。一、钛磁铁矿中提取钒的方法1.隔离法钛磁铁矿中钒的含量较为稀少,通常只有0.02%-0.1%。因此,首先需要对钛磁铁矿进行分离,然后再进行钒的提取。隔离法是一种常用的处理方法,通过钛、铁、钒等元素之间的物理或化学性质差异,实现对其的分离。其中,磁选法、重选法、浮选法等都是常用的分离方法。2

钒钛磁铁矿提钒工艺研究进展.docx

钒钛磁铁矿提钒工艺研究进展钒钛磁铁矿是一种重要的矿物资源,同时也是一种理想的钒资源和铁资源。其中,钒是一种重要的金属,具有广泛的应用。目前,全球钒需求量已经逐年增加,尤其是钢铁工业对钒的需求量在不断增加。因此,开发高效的钒钛磁铁矿提钒工艺已经成为一个热门的研究课题。1.钒的提取工艺在钒钛磁铁矿中,钒主要以金属氧化物的形式存在,包括V2O5和VOx等。因此,提取工艺的关键就是将这些氧化物还原为金属钒。一种常用的提取工艺是氧化镁法。在这种工艺中,先将矿物中的钒氧化物还原为氧化钒酸钠,然后在600°C左右的温度

钒钛磁铁矿提取钛的方法.pdf

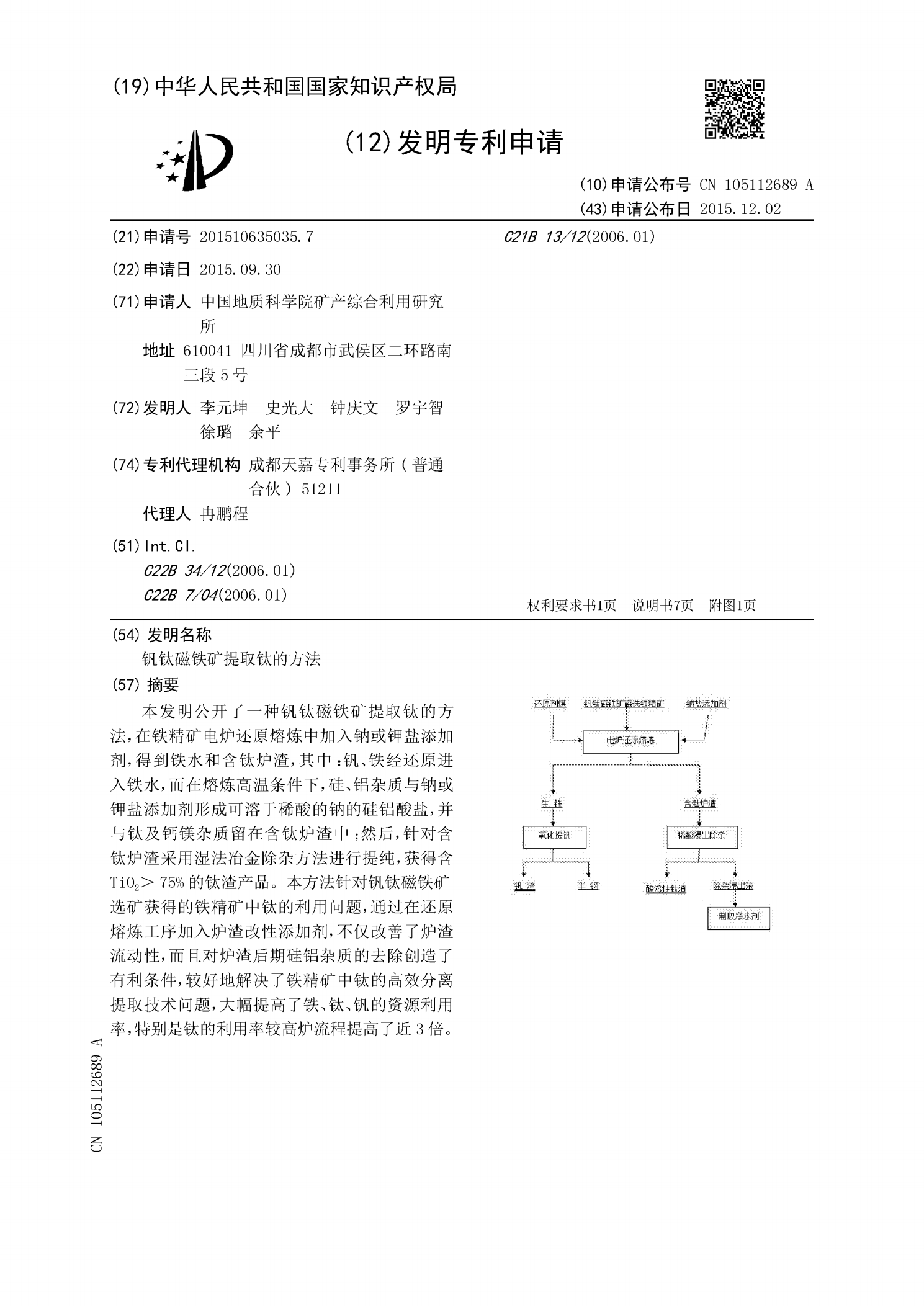

本发明公开了一种钒钛磁铁矿提取钛的方法,在铁精矿电炉还原熔炼中加入钠或钾盐添加剂,得到铁水和含钛炉渣,其中:钒、铁经还原进入铁水,而在熔炼高温条件下,硅、铝杂质与钠或钾盐添加剂形成可溶于稀酸的钠的硅铝酸盐,并与钛及钙镁杂质留在含钛炉渣中;然后,针对含钛炉渣采用湿法冶金除杂方法进行提纯,获得含TiO