一种面向参数化模型的涡轮气冷叶片设计方法.pdf

诗文****仙女

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种面向参数化模型的涡轮气冷叶片设计方法.pdf

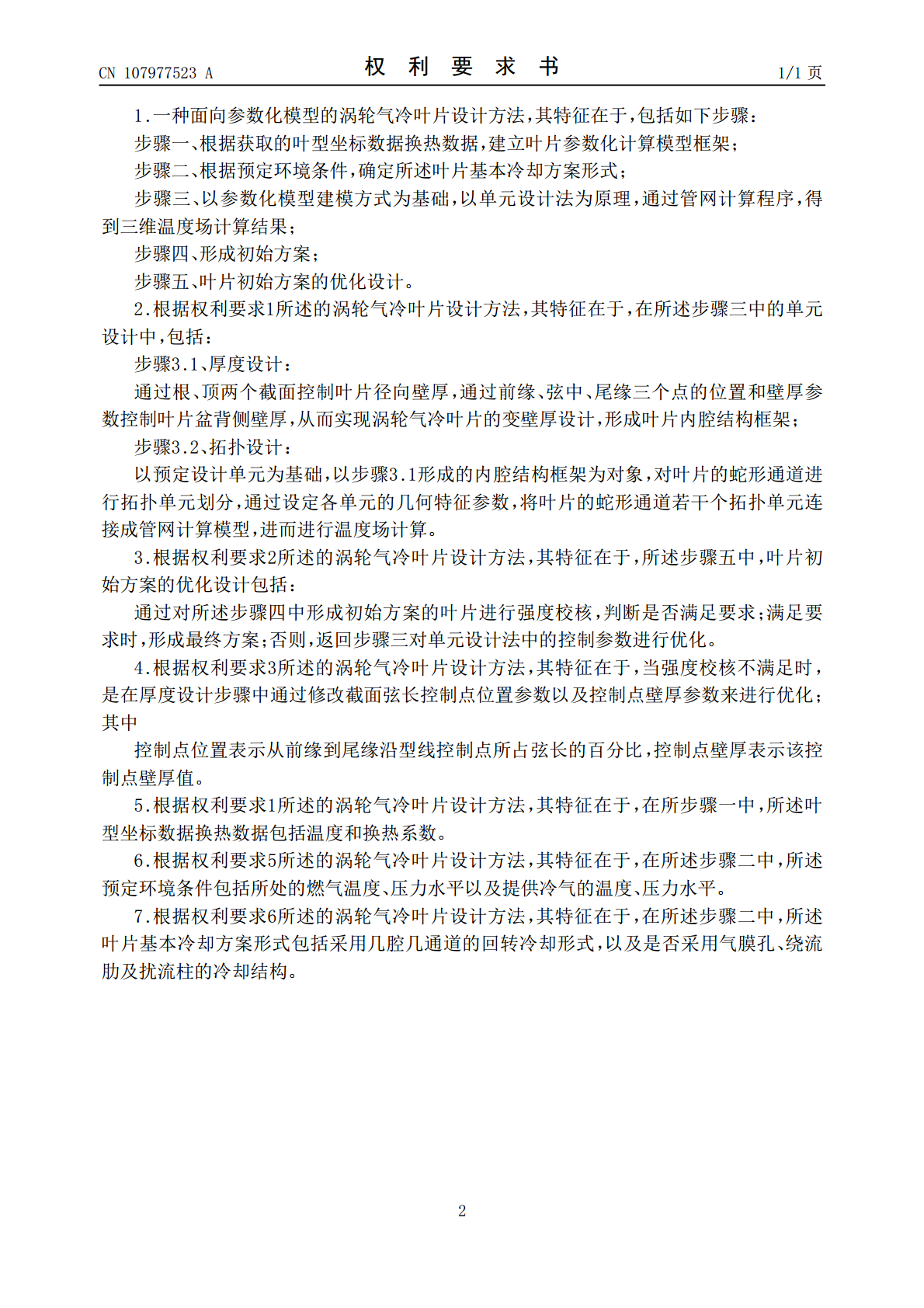

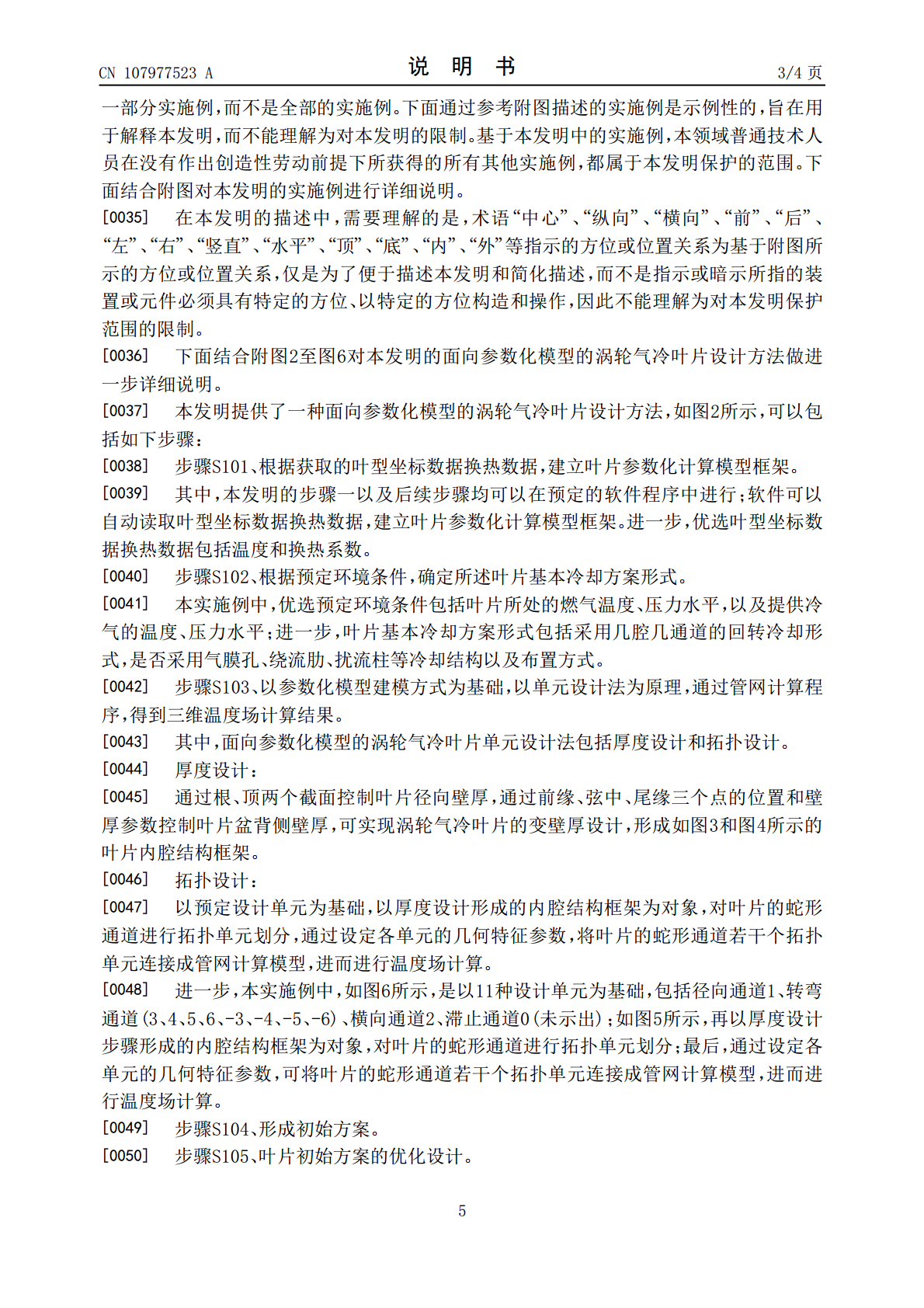

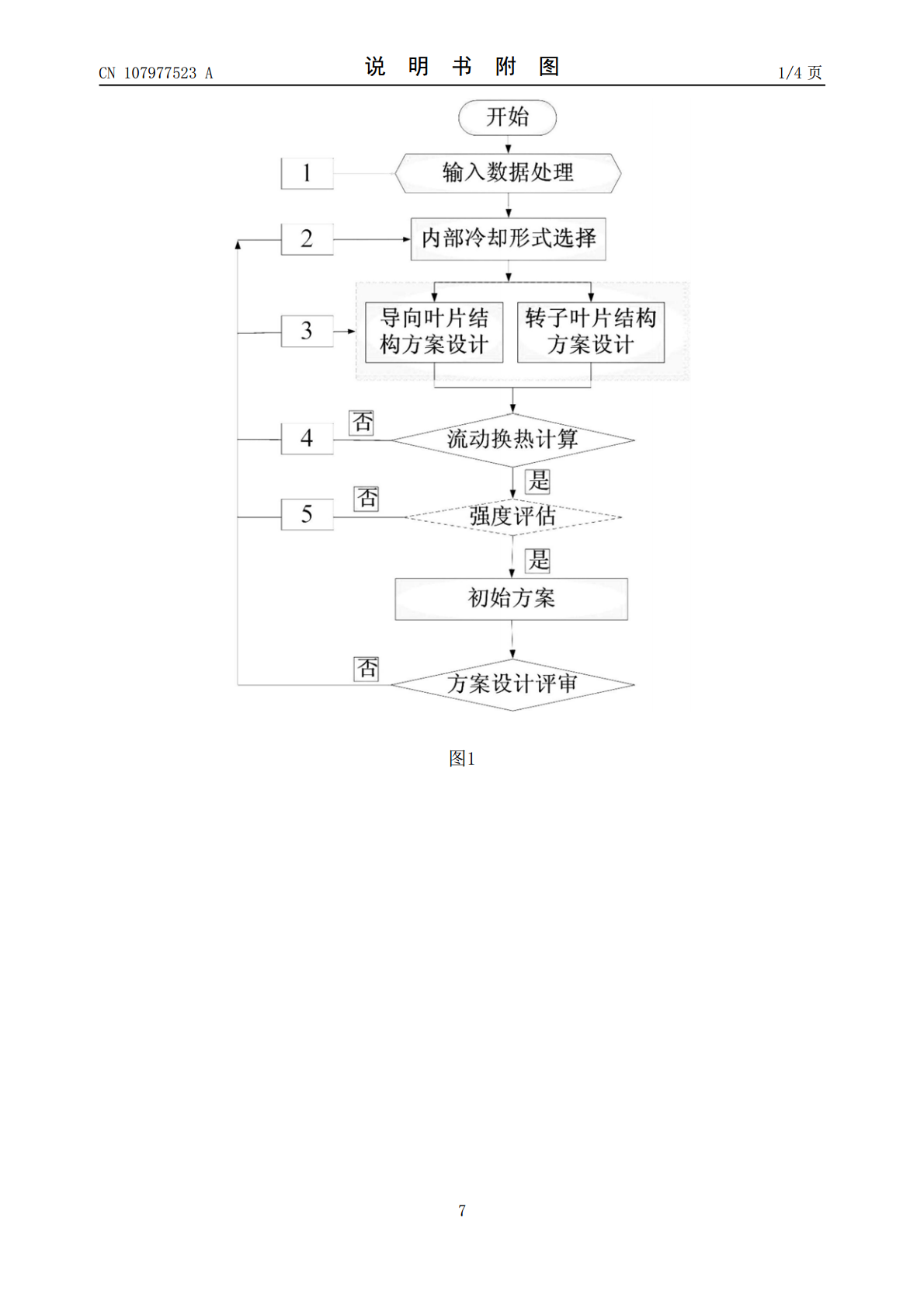

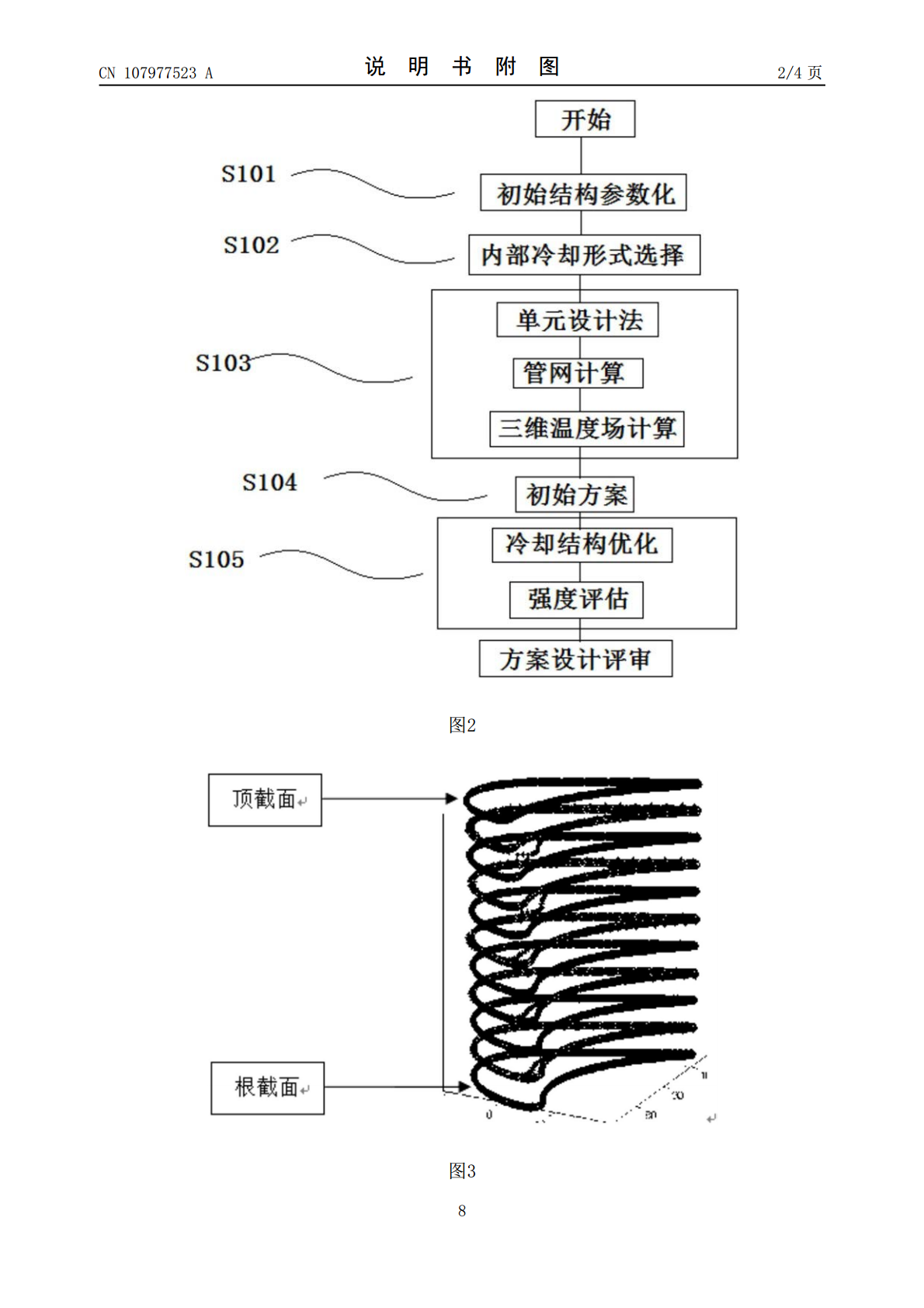

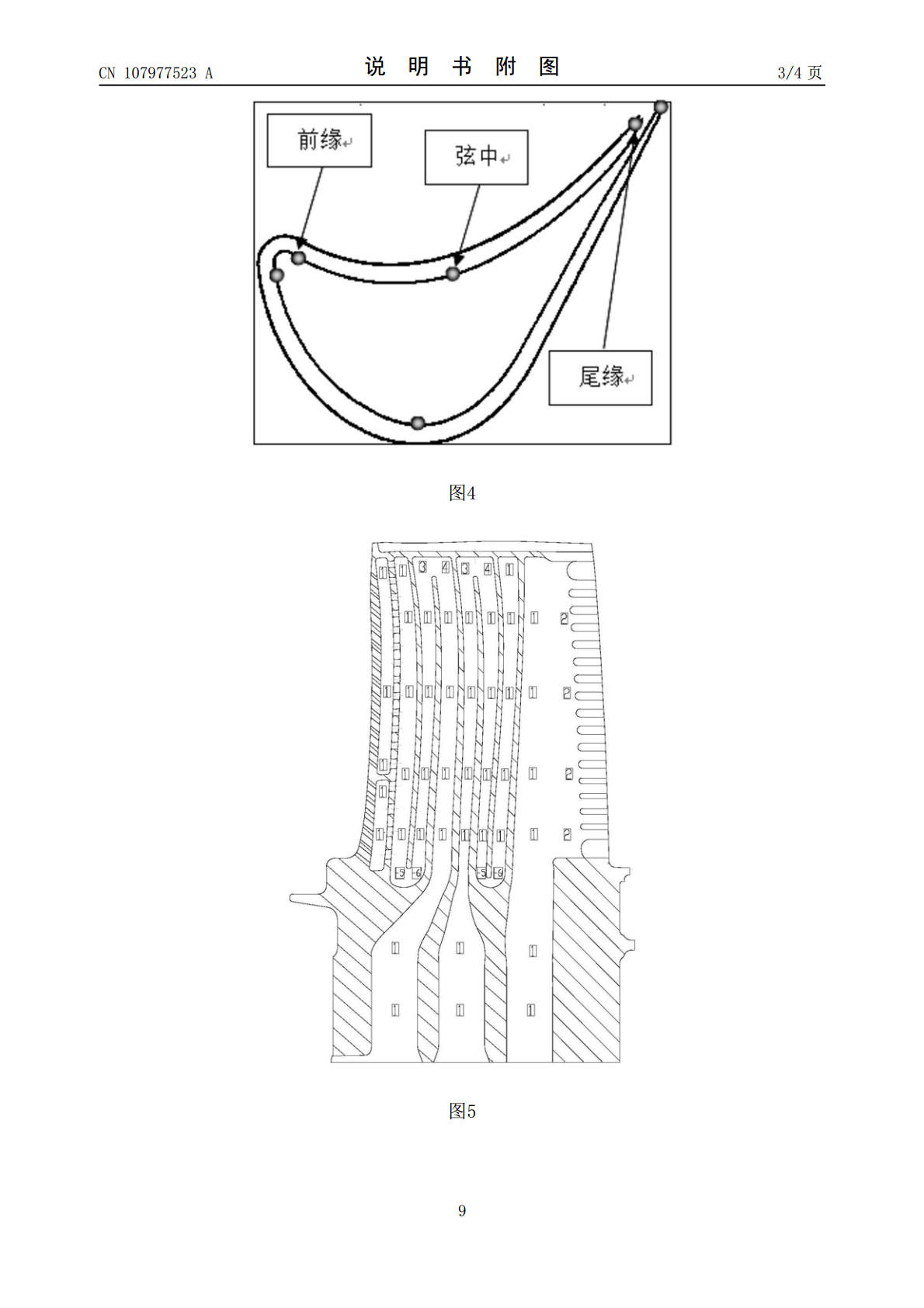

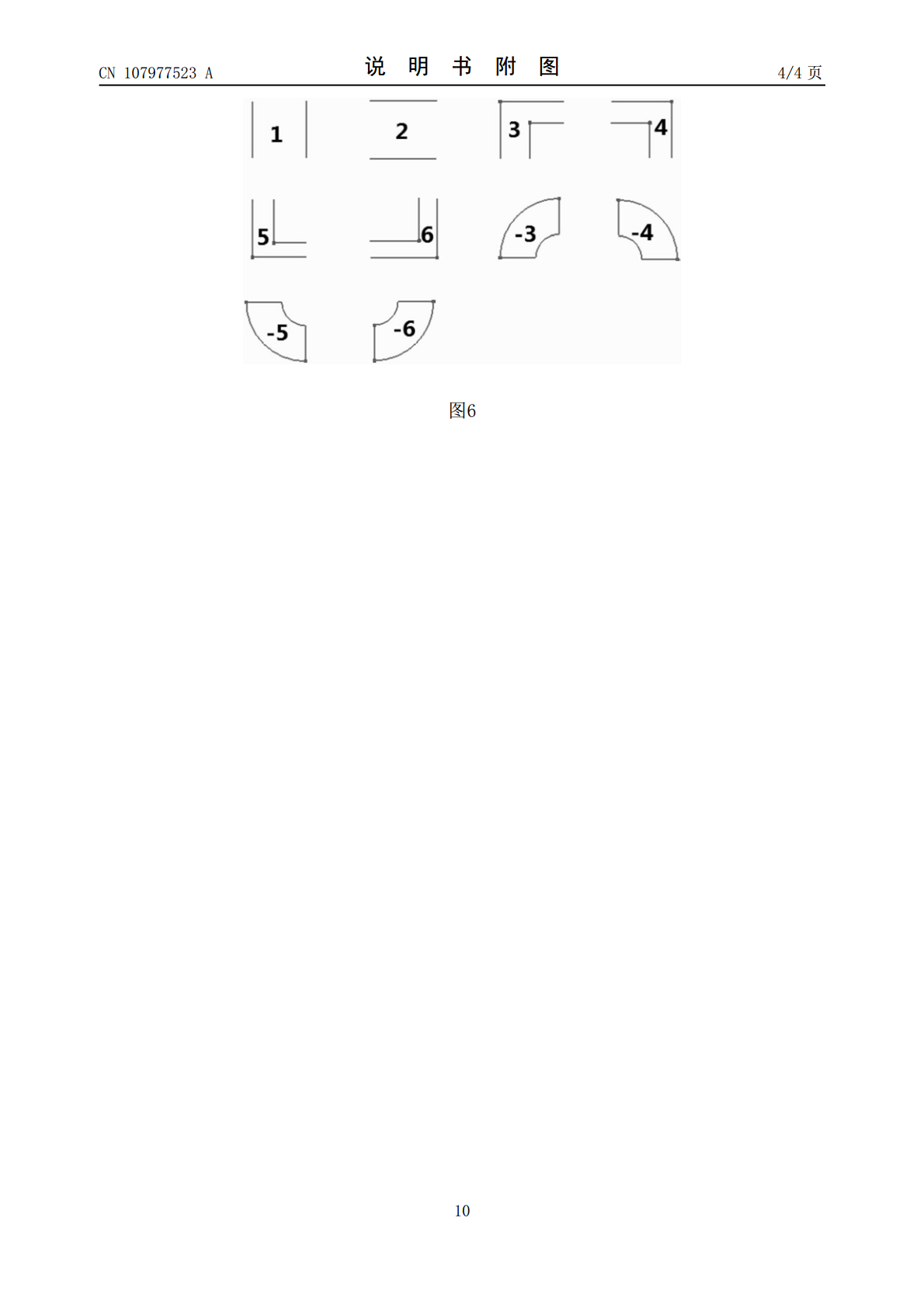

本发明涉及航空发动机叶片设计,特别涉及一种面向参数化模型的涡轮气冷叶片设计方法,包括如下步骤:步骤一、根据获取的叶型坐标数据换热数据,建立叶片参数化计算模型框架;步骤二、根据预定环境条件,确定所述叶片基本冷却方案形式;步骤三、以参数化模型建模方式为基础,以单元设计法为原理,通过管网计算程序,得到三维温度场计算结果;步骤四、形成初始方案;步骤五、叶片初始方案的优化设计。本发明的面向参数化模型的涡轮气冷叶片设计方法,叶片的整个设计流程均通过参数化控制,能够根据温度场计算结果快速形成初始方案,并在优化设计后快速

一种面向参数化模型的涡轮气冷叶片构型方法.pdf

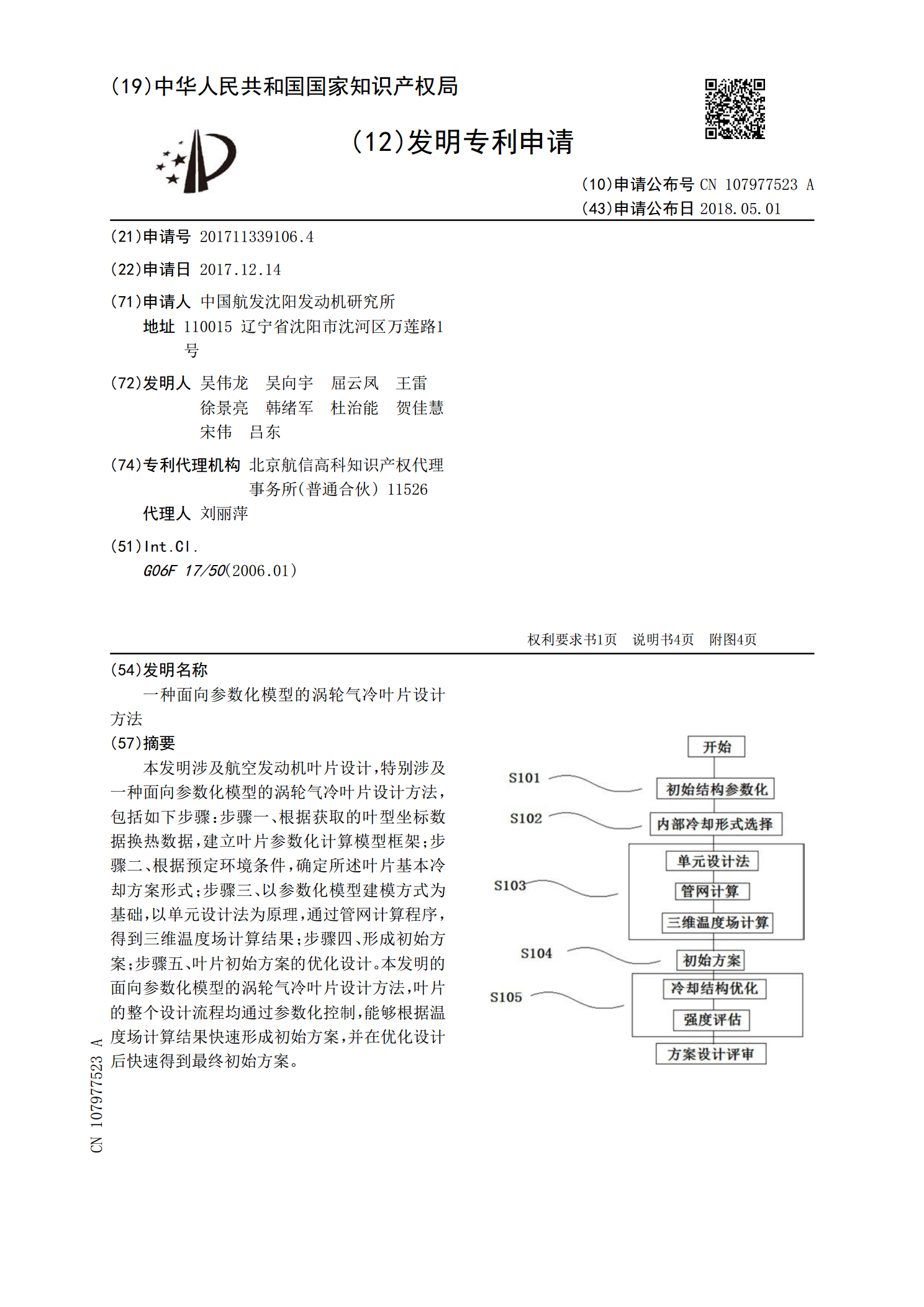

本发明涉及航空发动机叶片设计,特别涉及一种面向参数化模型的涡轮气冷叶片构型方法,包括:步骤一、通过根、顶两个截面控制叶片径向壁厚,通过前缘、弦中、尾缘三个点的位置和壁厚参数控制叶片盆背侧壁厚,从而实现涡轮气冷叶片的变壁厚设计,形成叶片内腔结构框架;步骤二、以预定设计单元为基础,以步骤一形成的内腔结构框架为对象,对叶片的蛇形通道进行拓扑单元划分;步骤三、通过设定各单元的几何特征参数,将叶片的蛇形通道若干个拓扑单元连接成管网计算模型。本发明的面向参数化模型的涡轮气冷叶片构型方法,以参数化模型建模方式为基础,以

一种涡轮叶片冲击孔参数化造型方法.pdf

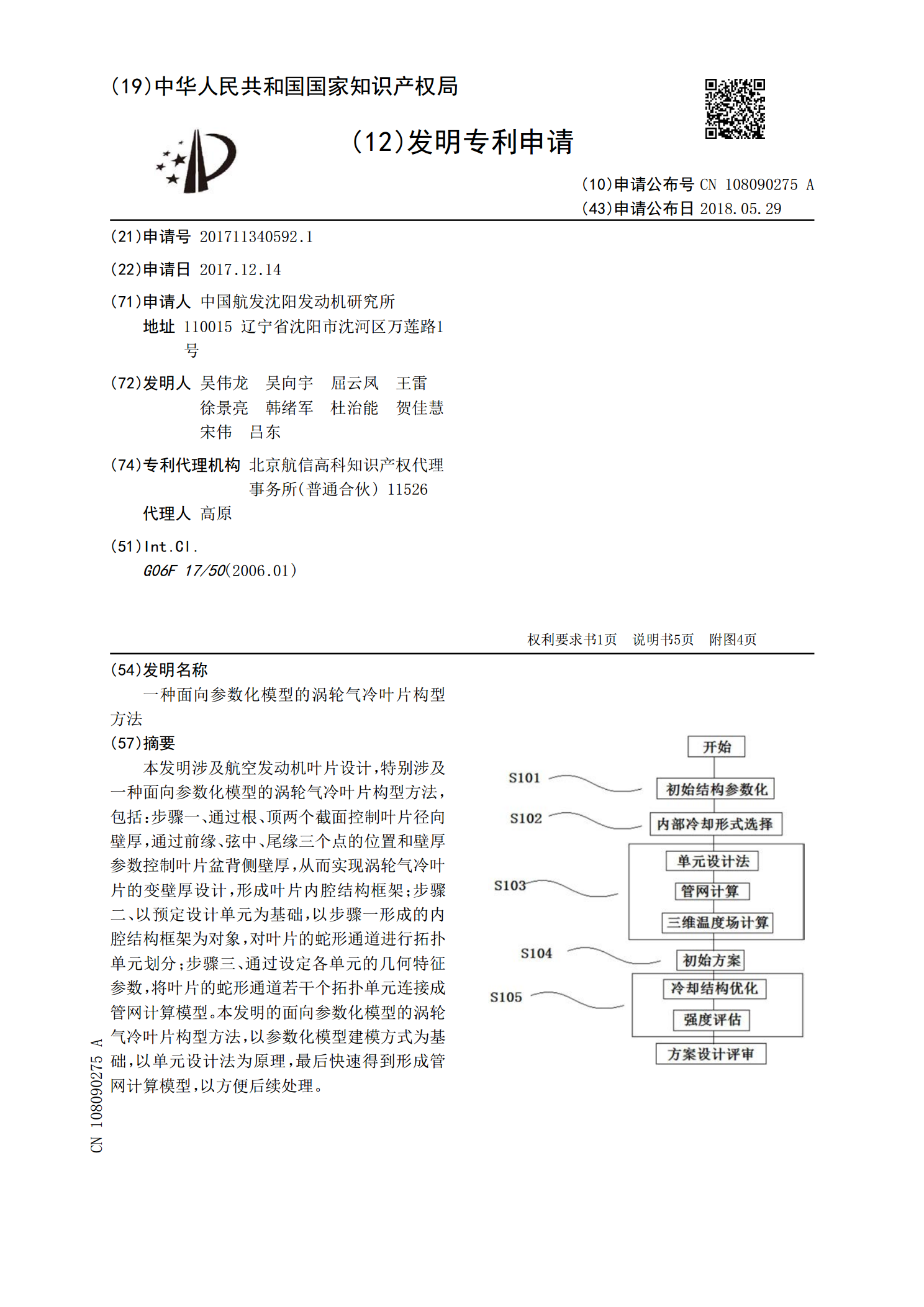

一种涡轮叶片冲击孔参数化造型方法,通过下述步骤实现:1、在UG中导入涡轮叶片外型实体文件;2、选取要创建冲击孔的隔肋曲面,并在隔肋曲面上纵向由上至下或由下至上依次选取n个基准点,则第i个基准点坐标为p

一种涡轮叶片隔肋参数化造型方法.pdf

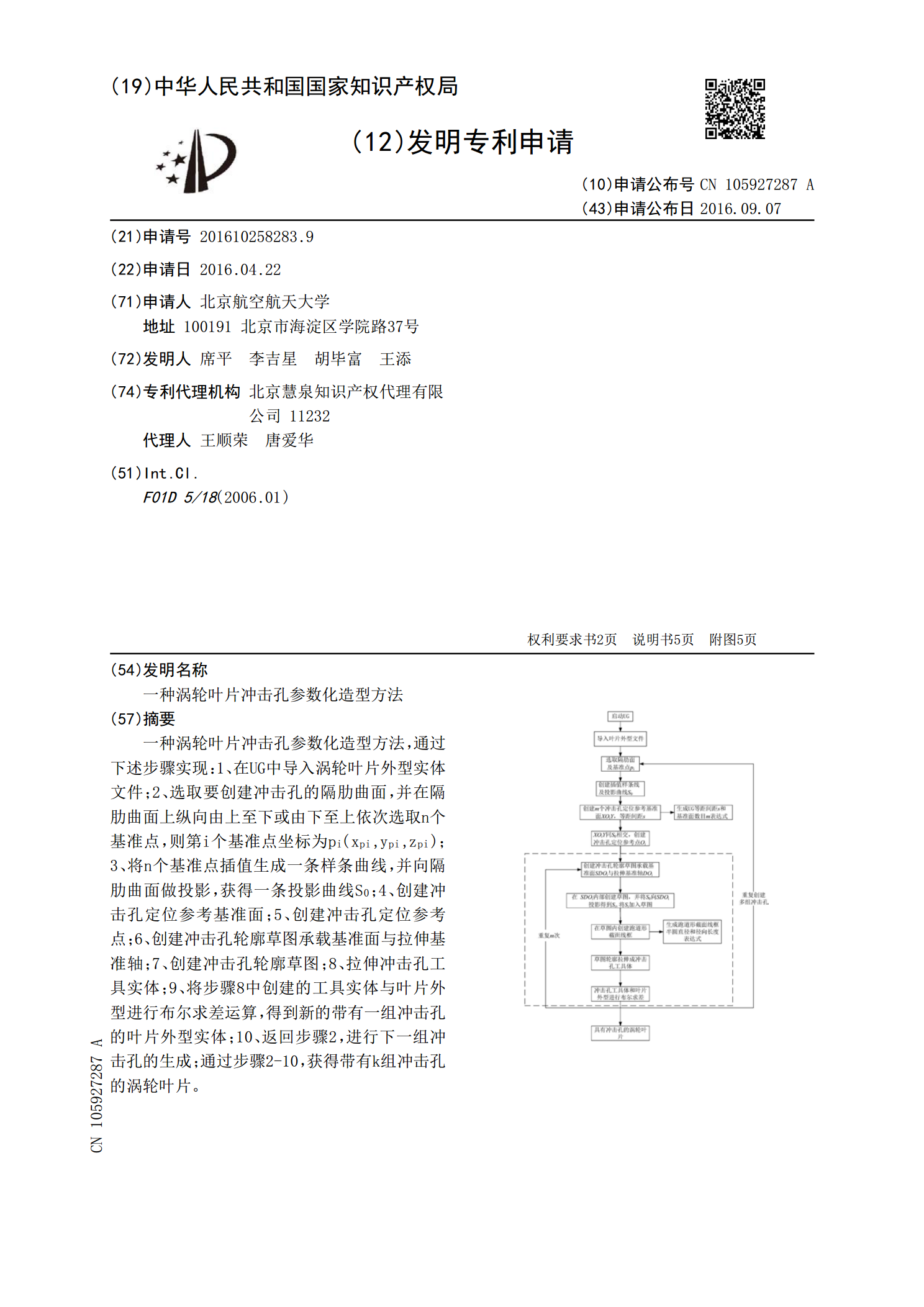

本发明公开一种涡轮叶片隔肋参数化造型方法,在UG中导入叶片内型实体;在叶片内型实体上纵向选取n个基准点,依次进行:1、建立基准面;2、建立固定基准面;3、基准面旋转α度,得到参考基准面与α表达式;4、基准面内部创建草图,草图内创建矩形截面线框与矩形截面线框长度与宽度的表达式;5、扫掠n个矩形截面线框,生成1个隔肋工具体;6、隔肋工具体与叶片内型实体进行布尔求差运算,得到具有1个隔肋反相特征的叶片内型实体;重复上述步骤,生成具有m个隔肋反相特征的叶片内型实体;在UG中导入叶片外型实体减去具有m个隔肋反相特征

一种涡轮气冷叶片.pdf

本发明属于航空发动机领域,特别是涉及到一种涡轮气冷叶片,由隔板1将内腔分为前腔2和后腔3,前腔2的冷却由上端4和下端5两端供气,在叶片前缘6开设多排气膜孔7,在叶片的表面设置有若干个鳞型冷却结构单元。与传统冷却结构相比,设置鳞型冷却结构单元之后的冷却效率高,外表面的温度相对较低,叶片能够承受更高的温度载荷,同样在相同的工作环境下,可以减小叶片的冷气用量,提高发动机的效率。本发明由于鳞型冷却结构的机体与鳞片分离,使机体受燃气的影响减小,温度也相对较低,能够承受更大的机械载荷,反之,可以使机体更薄,冷气用量更