一种陶瓷型芯强化剂及其制备方法和使用方法.pdf

努力****振宇

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种陶瓷型芯强化剂及其制备方法和使用方法.pdf

本发明公开了一种陶瓷型芯强化剂及其制备方法和使用方法。所述强化剂主要由硅溶胶、丁苯橡胶水乳液、渗透剂和消泡剂混合配制而成,其中,所述硅溶胶为丁苯橡胶水乳液体积的1~10倍,所述渗透剂为硅溶胶和丁苯橡胶混合液总质量的0.2~1%,所述消泡剂为硅溶胶和丁苯橡胶混合液总质量的0.1~0.5%。本发明能够有效、可靠、稳定的实现高温强化和低温强化之双重技术目的,从而能够对陶瓷型芯同时实现高温强化和低温强化效果,且强化效果优异,上述强化剂对环境友好,可反复多次使用,实用性和经济效益显著。

陶瓷型芯的制备方法及陶瓷型芯.pdf

本发明涉及陶瓷型芯制备方法及陶瓷型芯,陶瓷型芯的制备方法包括:选取耐火材料、粘接剂、矿化剂和添加剂按特定配比混匀制成浆料;将浆料灌入模具,干燥成型得到陶瓷型芯初体;将陶瓷型芯初体放入马弗炉中焙烧,形成陶瓷型芯。本发明制备的陶瓷型芯具有耐火度高、表面质量高、尺寸精度高、有足够的强度、化学稳定性好、铸后易脱除的优点,且制备工艺简单易行,原料价格低廉,由于增加了防水材料处理步骤,在增加其本身的强度同时,又避免了水分对强度的影响。

一种热压注陶瓷型芯及其制备方法.pdf

本发明公开了一种热压注陶瓷型芯,由以下重量比的材料制成:85重量份的石英玻璃、8重量份的矿化剂、5重量份的增塑剂和2重量份的表面活性剂,其中,石英玻璃粉料的粒度配比如下:相等重量份的混合粉和细粉混合,增塑剂由以下材料混合而成:48重量份的石蜡、7重量份的蜂蜡、38重量份的松香和7重量份的硬脂酸。本发明中的热压注陶瓷型芯,采用粗粉和细粉混合等量混合配比的石英玻璃,以及新配方的增塑剂材料,构成陶瓷型芯的基体材料,相比现有的硅质陶瓷型芯具有硬度高、稳定性强的优点;型芯坯体加热到1100‑1300℃,并做强化处理

一种氧化硅陶瓷型芯及其制备方法.pdf

一种氧化硅陶瓷型芯及其制备方法,本发明涉及一种陶瓷型芯及其制备方法,它为解决现有陶瓷型芯烧成抗弯强度低、高温性能差的问题。该氧化硅陶瓷型芯由质量比为100:(18~22)的陶瓷浆料和增塑剂混合烧结制备而成。制备方法:一、将石蜡、蜂蜡和聚乙烯混合均匀,得到增塑剂;二、将石英粉玻璃、锆英粉、纳米氧化硅和氧化锆搅拌均匀,得到陶瓷浆料;三、陶瓷浆料加入到增塑剂中,得到预制料;四、压制后烧结,得到氧化硅陶瓷型芯。本发明的氧化硅陶瓷型芯的抗弯强度为17.33MPa,其高温挠度为0.291mm,显示出良好的高温性能,且

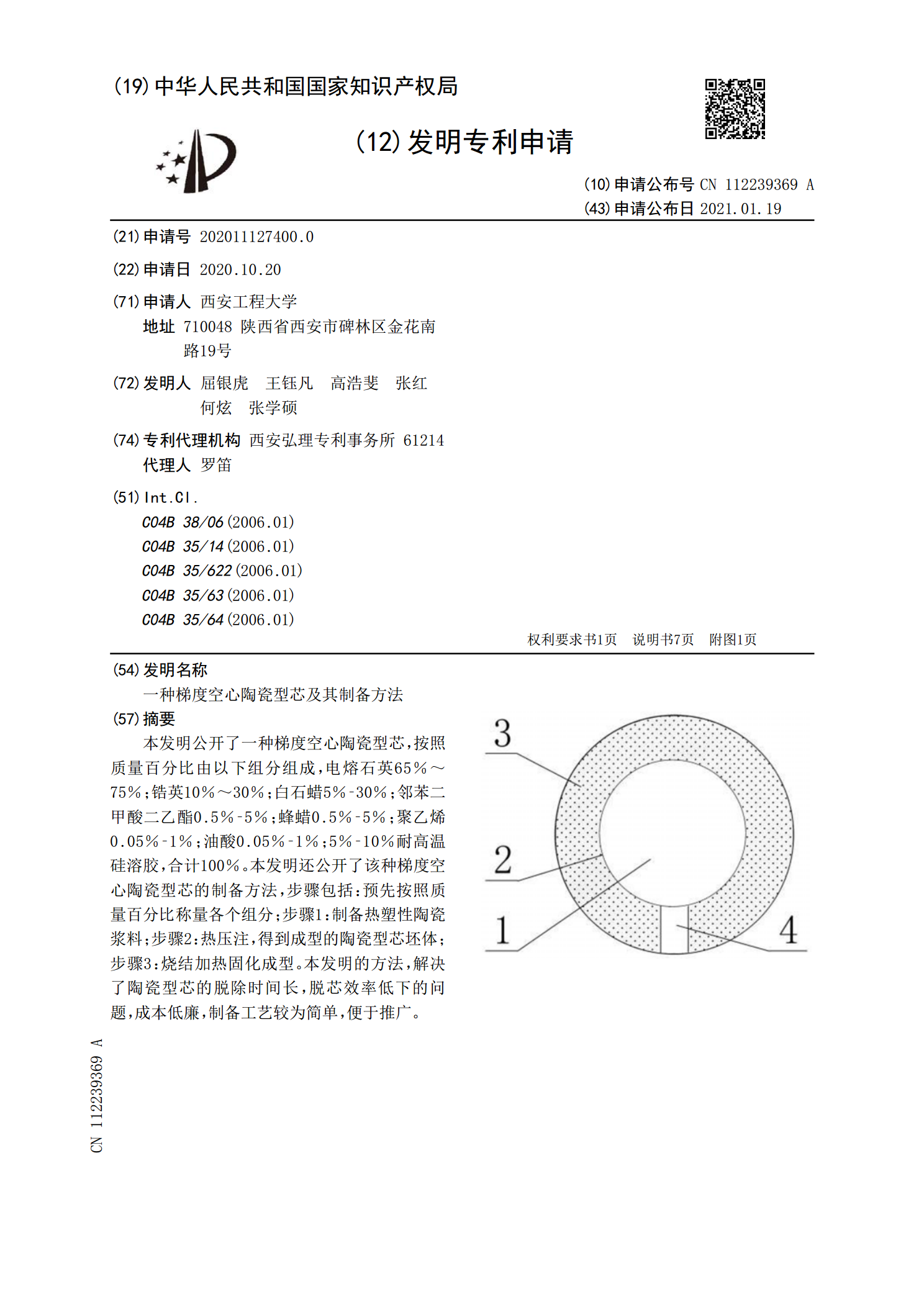

一种梯度空心陶瓷型芯及其制备方法.pdf

本发明公开了一种梯度空心陶瓷型芯,按照质量百分比由以下组分组成,电熔石英65%~75%;锆英10%~30%;白石蜡5%‑30%;邻苯二甲酸二乙酯0.5%‑5%;蜂蜡0.5%‑5%;聚乙烯0.05%‑1%;油酸0.05%‑1%;5%‑10%耐高温硅溶胶,合计100%。本发明还公开了该种梯度空心陶瓷型芯的制备方法,步骤包括:预先按照质量百分比称量各个组分;步骤1:制备热塑性陶瓷浆料;步骤2:热压注,得到成型的陶瓷型芯坯体;步骤3:烧结加热固化成型。本发明的方法,解决了陶瓷型芯的脱除时间长,脱芯效率低下的问题,