一种窄流道闭式叶轮精铸方法.pdf

Th****s3

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种窄流道闭式叶轮精铸方法.pdf

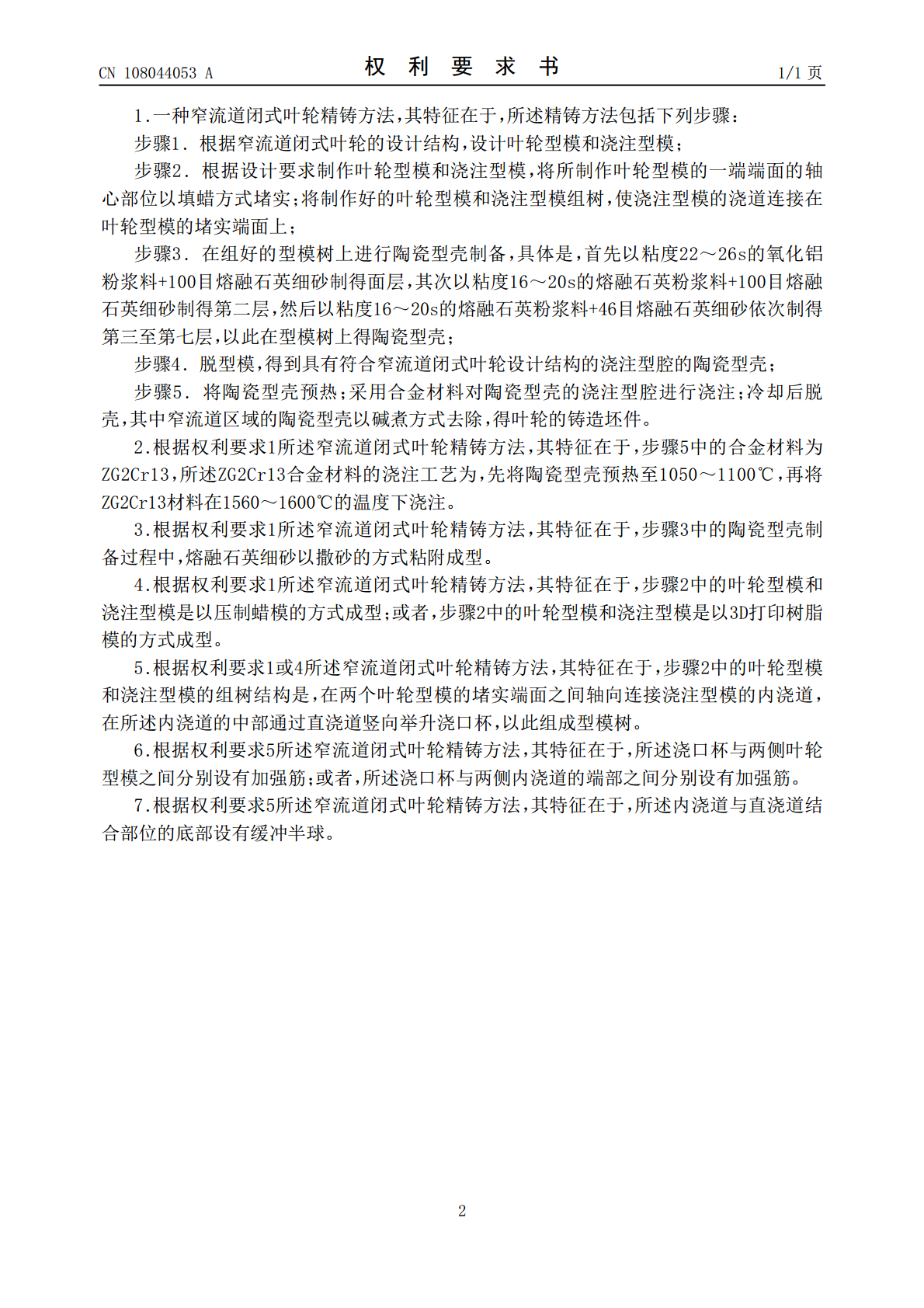

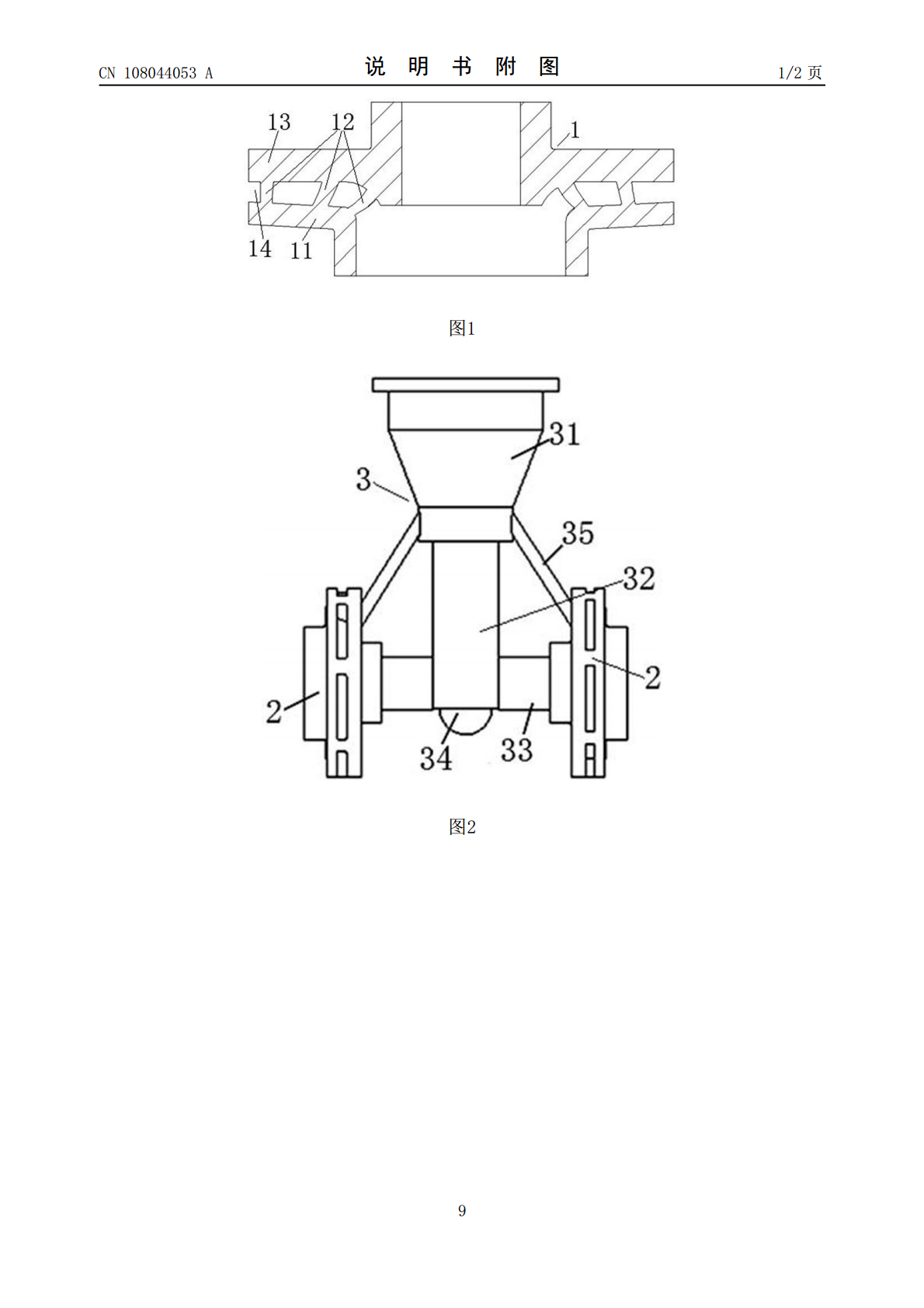

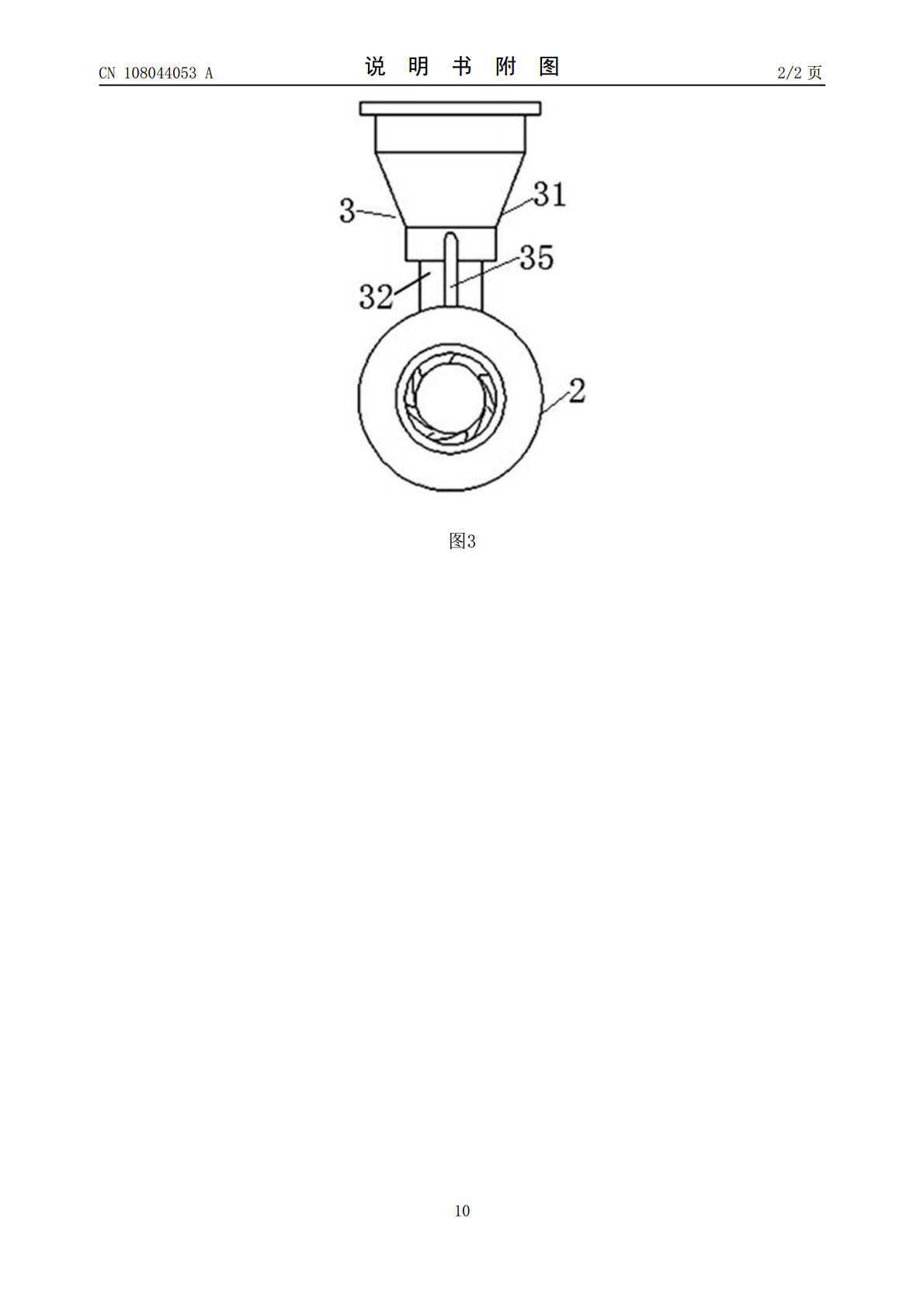

本发明公开了一种窄流道闭式叶轮精铸方法,包括:步骤1.根据窄流道闭式叶轮的设计结构,设计叶轮型模和浇注型模;步骤2.根据设计要求制作叶轮型模和浇注型模,将所制作叶轮型模的一端端面的轴心部位以填蜡方式堵实;将制作好的叶轮型模和浇注型模组树,使浇注型模的浇道连接在叶轮型模的堵实端面上;步骤3.在组好的型模树上进行陶瓷型壳制备;步骤4.脱型模,得到具有符合窄流道闭式叶轮设计结构的浇注型腔的陶瓷型壳;步骤5.将陶瓷型壳预热;采用合金材料对陶瓷型壳的浇注型腔进行浇注;冷却后脱壳,其中窄流道区域的陶瓷型壳以碱煮方式去

一种窄流道闭式叶轮制造方法.pdf

本发明公开了一种窄流道闭式叶轮制造方法,将窄流道闭式叶轮设计为分体式的前盖板和开式叶轮体;分别利用铸造模具制作开式叶轮体和前盖板的毛坯,并对铸造完成后的毛坯进行打磨、喷砂处理;然后将加工好的前盖板与开式叶轮体上安装叶片一面对接,且在对接处插入定位销并焊接固定,焊接完成后将该闭式叶轮进行热处理。本发明的制造方法在不影响叶轮强度、轴孔强度的同时,能够保证流道尺寸及表面粗糙度,不存在铸造死角位置打磨清理困难的问题,使得叶轮各流道完全实现设计要求和叶轮性能,使用该方法制造的叶轮能大大提升窄流道闭式叶轮铸造合格率和

一种窄流道闭式叶轮流道磨粒流抛光专用夹具.pdf

本发明公开了一种窄流道闭式叶轮流道磨粒流抛光专用夹具,包括上模体、下模体、浮动锁和垫托板,上模体和下模体构成一个圆柱型腔,其内径比叶轮直径大;所述的垫托板为直径大小与叶轮直径相同的圆盘;所述的浮动锁由上下两个圆盘和连接两个圆盘的双头螺柱和螺栓组成,安装后的浮动锁可在垫托板和下模体间运动;叶轮置于垫托板上,由上模体和下模体紧固;所述的上模体和下模体用止口定位,并通过螺栓固定。本发明中的窄流道闭式叶轮磨粒流加工的夹具除了固定叶轮以外,非常重要的一点是要引导磨料经过叶轮流道表面,保持一定压力,从而对叶轮流道内部

一种易清壳硅溶胶窄流道闭式叶轮的方法.pdf

本发明公开了一种易清壳硅溶胶窄流道闭式叶轮的方法,旨在提供一种具有便于清洁铸件大径闭式叶轮表面的砂,使其表面光洁,保证了类同于高温、高压硅溶胶模壳制品的铸件优点的方法,其技术方案要点是包括S01,脱蜡;S02,焙烧;S03,浇铸;S04,清砂;采用硅溶胶模壳脱腊,参数为:蒸气压力为98kPa,温度100℃,时间15~25min对模壳进行脱腊。模壳焙烧温度不变,浇注其它工艺不变。对铸件大径窄流道闭式叶轮清砂较易,表面光洁,保证了类同于高温、高压硅溶胶模壳制品的铸件。彻底解决了大径窄流道闭式叶轮采用碱爆清砂工

窄流道叶轮的制造方法.pdf

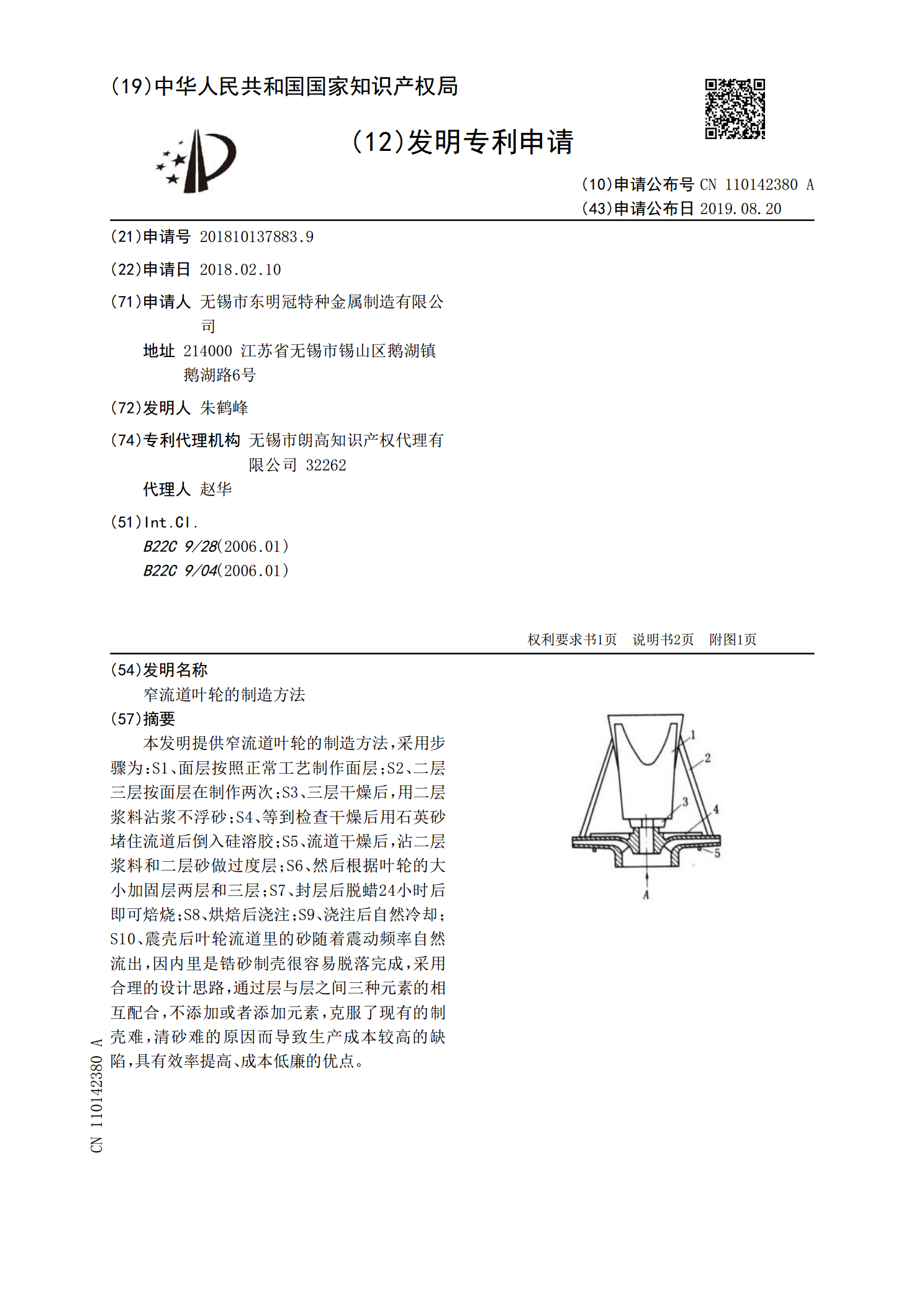

本发明提供窄流道叶轮的制造方法,采用步骤为:S1、面层按照正常工艺制作面层;S2、二层三层按面层在制作两次;S3、三层干燥后,用二层浆料沾浆不浮砂;S4、等到检查干燥后用石英砂堵住流道后倒入硅溶胶;S5、流道干燥后,沾二层浆料和二层砂做过度层;S6、然后根据叶轮的大小加固层两层和三层;S7、封层后脱蜡24小时后即可焙烧;S8、烘焙后浇注;S9、浇注后自然冷却;S10、震壳后叶轮流道里的砂随着震动频率自然流出,因内里是锆砂制壳很容易脱落完成,采用合理的设计思路,通过层与层之间三种元素的相互配合,不添加或者添