数控翅片管齿成型装置及控制方法.pdf

书生****22

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

数控翅片管齿成型装置及控制方法.pdf

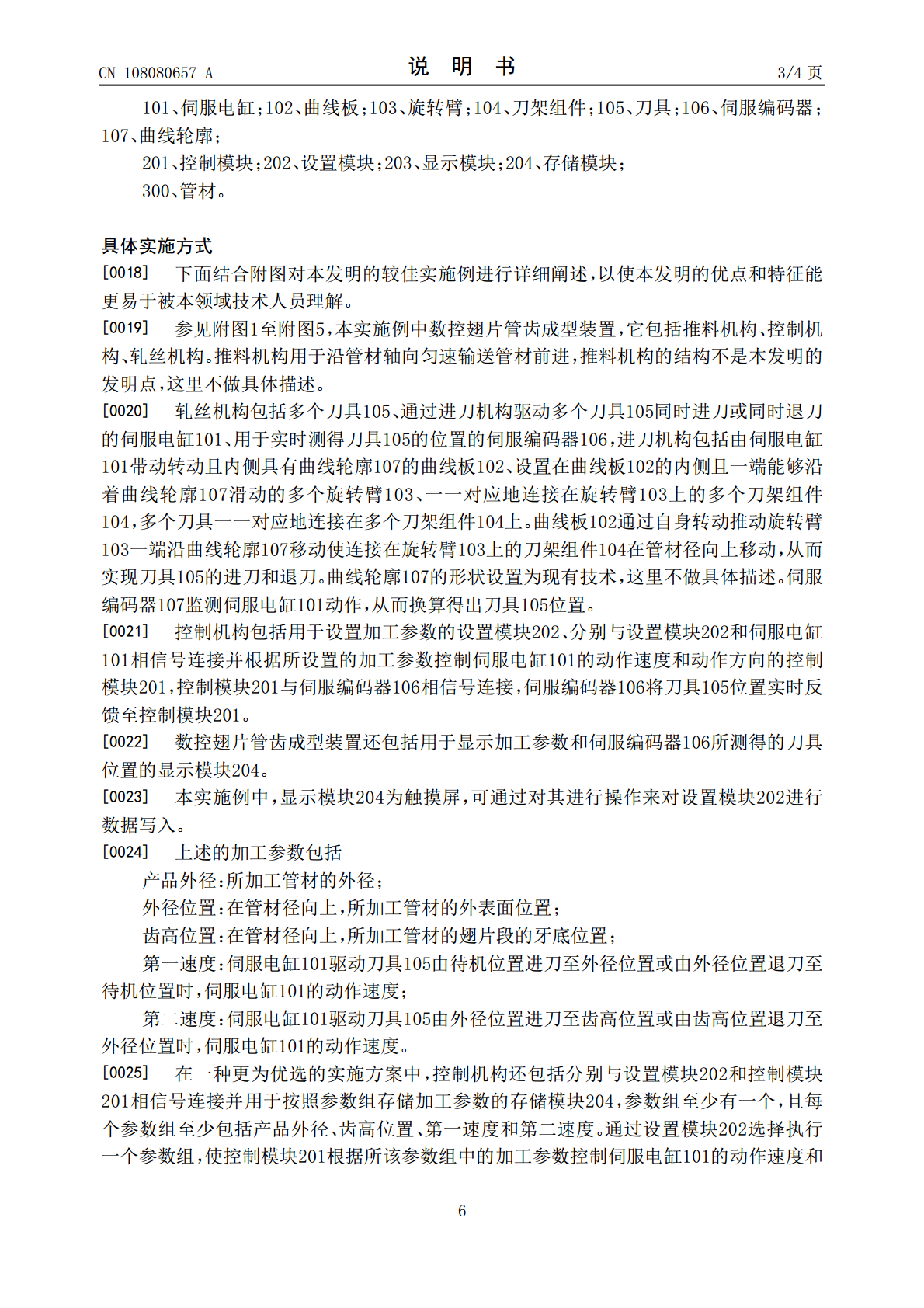

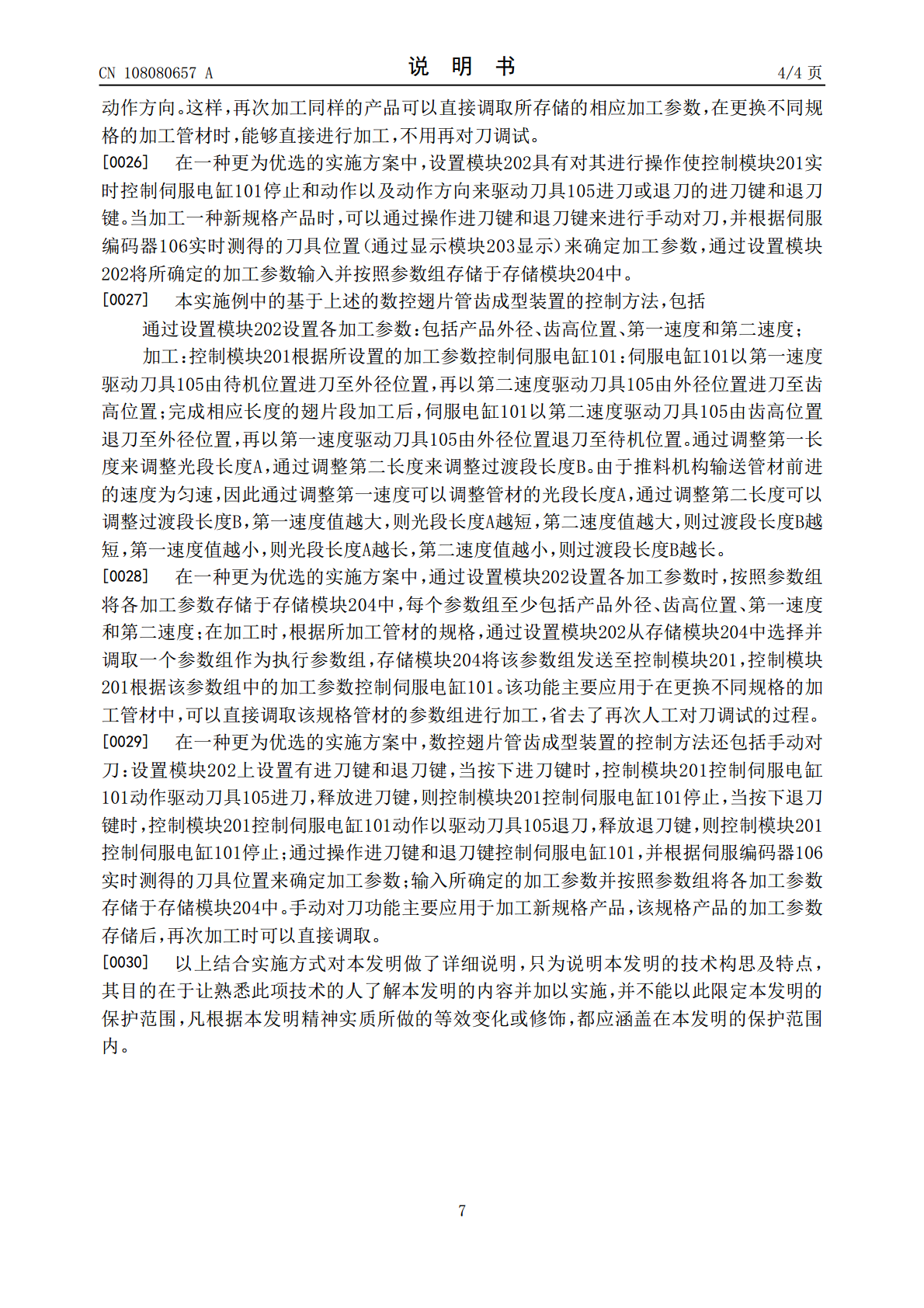

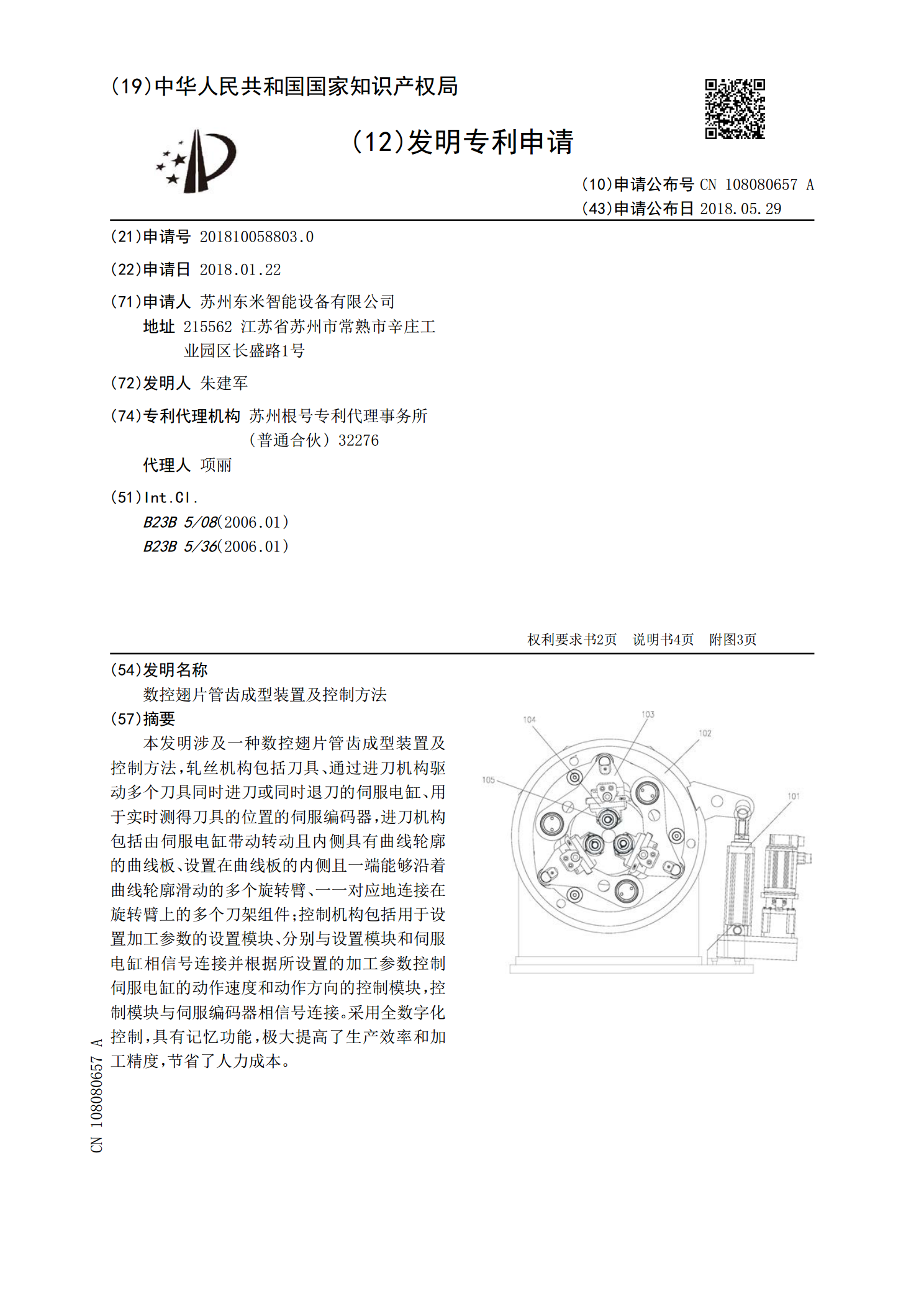

本发明涉及一种数控翅片管齿成型装置及控制方法,轧丝机构包括刀具、通过进刀机构驱动多个刀具同时进刀或同时退刀的伺服电缸、用于实时测得刀具的位置的伺服编码器,进刀机构包括由伺服电缸带动转动且内侧具有曲线轮廓的曲线板、设置在曲线板的内侧且一端能够沿着曲线轮廓滑动的多个旋转臂、一一对应地连接在旋转臂上的多个刀架组件;控制机构包括用于设置加工参数的设置模块、分别与设置模块和伺服电缸相信号连接并根据所设置的加工参数控制伺服电缸的动作速度和动作方向的控制模块,控制模块与伺服编码器相信号连接。采用全数字化控制,具有记忆功

一种新型翅片管齿成型设备.pdf

本发明公开了一种新型翅片管齿成型设备,该齿成型设备包括工作台(1)、刀具给进装置(2)和沿管料轴向托住管料的托料机构(3),所述工作台(1)上设置有安装座(4)和基座(5),所述基座(5)设于安装座(4)一侧,所述刀具给进装置(2)均匀分布于安装座(4)上,所述托料机构(3)设置于基座(5)上。本发明采用新型翅片管齿成型设备,结构设计合理,工作运行平稳,将管料加工成翅片管的过程中,刀具不会产生震动,避免翅片管螺纹壁受损产生震刀纹的现象发生,提升了产品质量,工作效率高。

数控成型磨齿机床.pdf

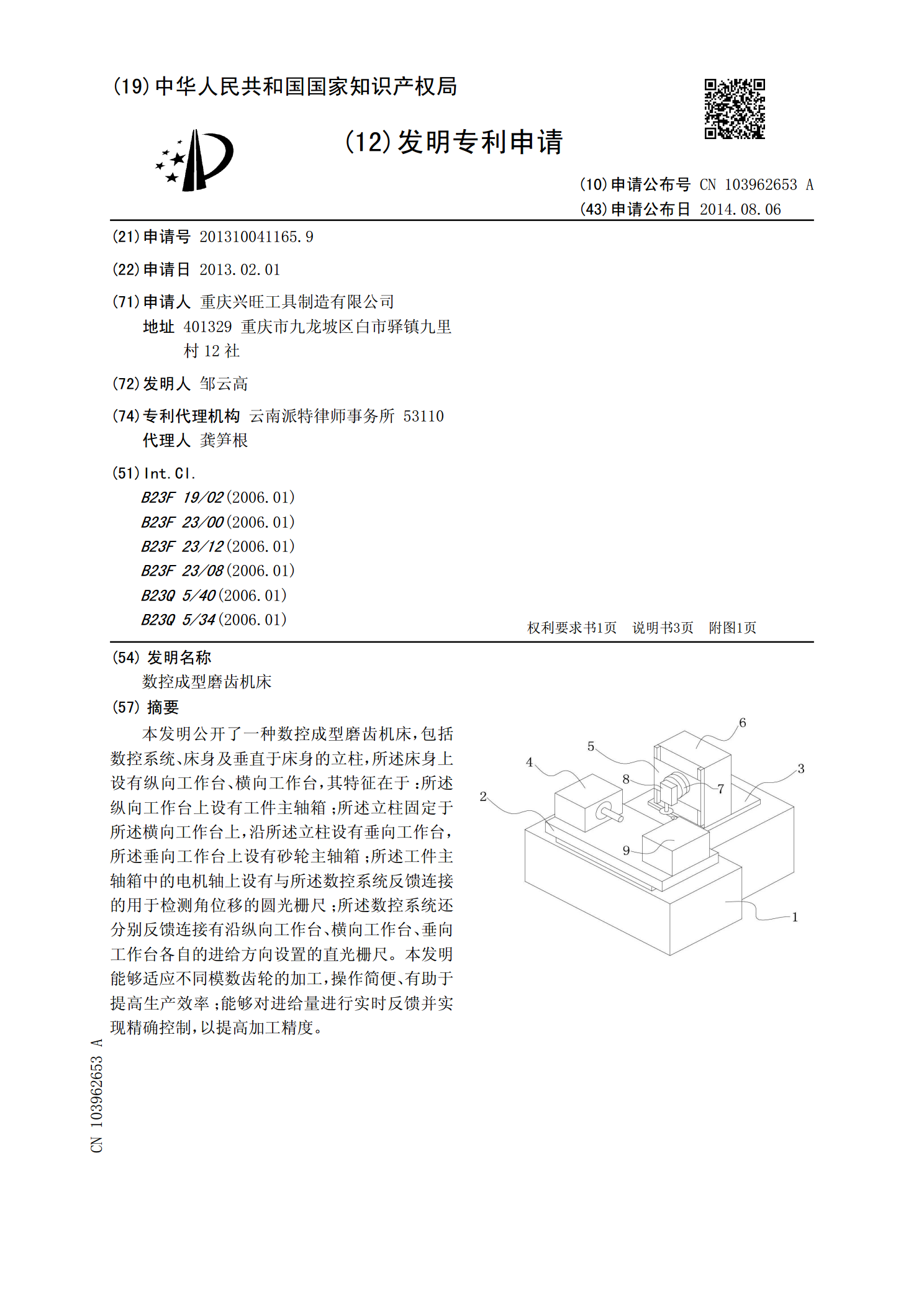

本发明公开了一种数控成型磨齿机床,包括数控系统、床身及垂直于床身的立柱,所述床身上设有纵向工作台、横向工作台,其特征在于:所述纵向工作台上设有工件主轴箱;所述立柱固定于所述横向工作台上,沿所述立柱设有垂向工作台,所述垂向工作台上设有砂轮主轴箱;所述工件主轴箱中的电机轴上设有与所述数控系统反馈连接的用于检测角位移的圆光栅尺;所述数控系统还分别反馈连接有沿纵向工作台、横向工作台、垂向工作台各自的进给方向设置的直光栅尺。本发明能够适应不同模数齿轮的加工,操作简便、有助于提高生产效率;能够对进给量进行实时反馈并实

数控弧齿锥齿轮研齿机研磨点有相同侧隙装置及控制方法.pdf

本发明公开一种数控弧齿锥齿轮研齿机研磨点有相同侧隙装置及控制方法,所述装置包括:主动轴;主动弧齿锥齿轮;从动轴;从动弧齿锥齿轮;推动从动弧齿锥齿轮沿其轴向移动装置;推动主动弧齿锥齿轮沿其轴向移动装置。所述控制方法包括:在人机界面输入加工参数;生成代码;判断是否是第一次生成代码;是第一次生成代码,侧隙检测开始;移到第一研磨点测量出此点与标准安装距处侧隙差值;移动到第二研磨点测量出此点与标准安装距处侧隙差值;移到第三研磨点测量出此点与标准安装距处侧隙差值;开始研磨;研磨结束。本发明有益效果是:克服现有技术试着

一种加工翅片管齿的方法.pdf

本发明公开了一种加工翅片管齿的方法,该方法包括以下步骤:S1.上料,将管料贯穿于尼龙主轴箱(301)内并延伸穿过导向套(302),并使管料一端与圆盘刀具(233)相对应;S2.径向调整进刀位置,三个刀具径向传动机构同时带动各自圆盘刀具向中心靠近,通过控制第一电机(201)使得第一减速器(202)动作,第一减速器输出轴经联轴器(210)、与联轴器适配相连的丝杆件(211)及与丝杆件相适配的丝杆螺母(212)带动第一滑块上板(213)及第二滑块上板(214)分别沿第一直线导轨件(206)、第二直线导轨件(20