一种双高能束金属增材制造方法.pdf

书錦****by

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种双高能束金属增材制造方法.pdf

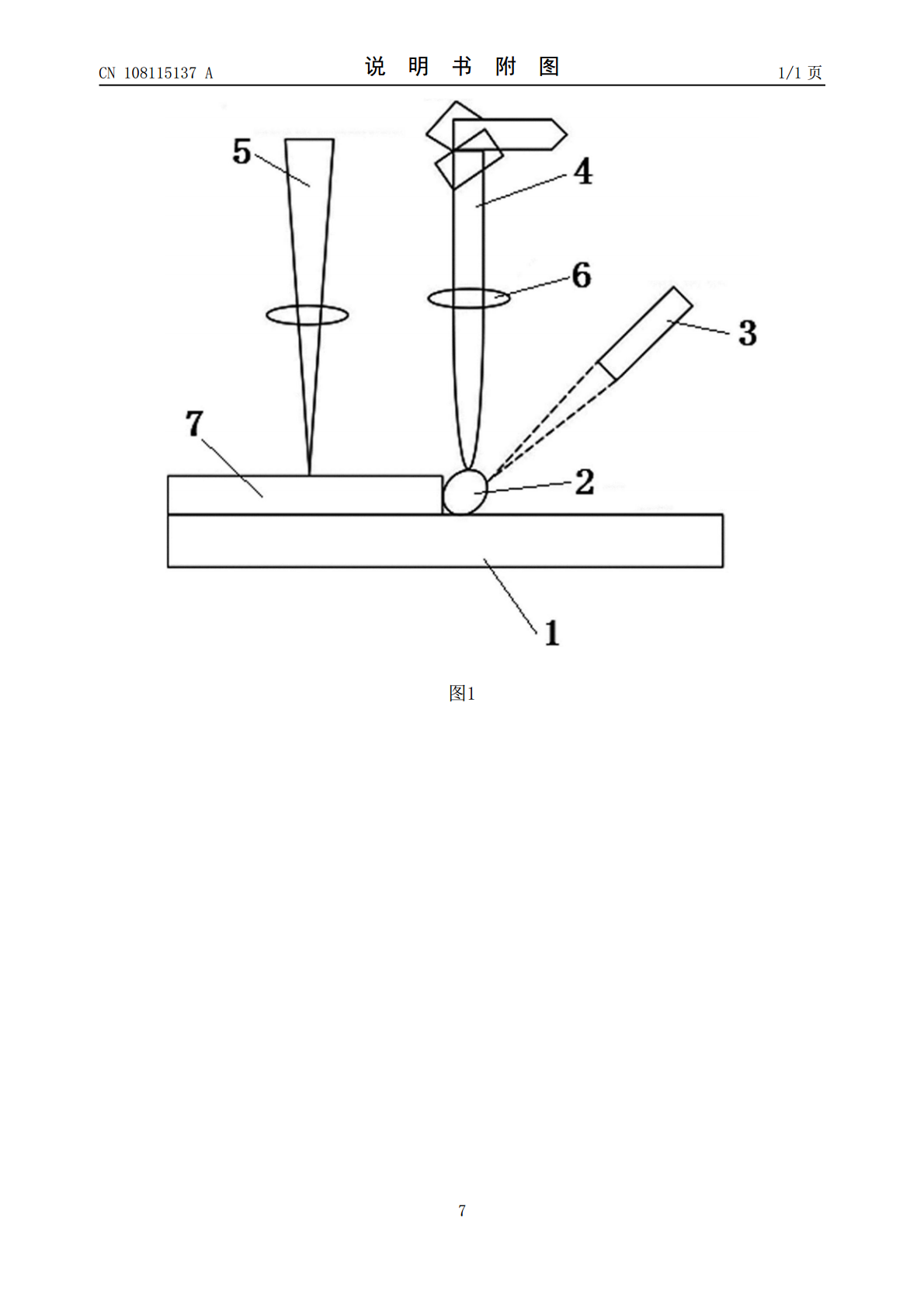

本发明公开了一种双高能束金属增材制造方法,包括如下步骤:a)确定成形构件三维实体模型及建模;b)成形件的增材制造:将步骤a)中的数模进行切片分层处理,获得各层截面的二维轮廓信息并生成加工路径;将上述信息导入增材制造设备的控制系统,以金属粉末为原料,按照预定的加工路径,进行双高能束的增材制造。本发明制备出的成形零件避免了孔隙、未熔合、裂纹等内部缺陷,成形件与原始设计之间的系统误差小,成形件的尺寸精度较高、残余应力小、表面粗糙度低,成形零件综合质量高,相对于现有技术,具有显著性进步和工业化应用价值。

一种用于增材制造的高能束扫描路径规划方法.pdf

本发明涉及一种用于增材制造的提高构件成形质量和效率的高能束扫描方法。不同扫描路径对成形构件的精度、强度、翘曲变形和加工效率方面有重要的影响。本发明提出基于内外轮廓偏移扫描与间隔分区直线往返扫描复合的高能束扫描路径规划方法,即在优化的工艺参数(包括高能束功率、扫描速度和搭接率等)条件下,根据待扫描的数字模型二维截面信息,先沿截面内外轮廓进行一定次数的偏移扫描,再对轮廓偏移线包围的剩余区域进行分区,最后依照特定的逻辑顺序对每个分区沿平行直线往返扫描。本发明的有益效果是,避免了热应力累积而减少变形,减少了空行程

一种具有高粉末原料利用率的高能束增材制造方法与设备.pdf

本发明公开了一种具有高粉末原料利用率的高能束增材制造方法及设备。方法根据待成形金属构件切片轮廓形状确定成型缸的内部结构,使各铺粉层的金属粉末尽量只处于待成形金属构件切片轮廓形状对应的区域,以大幅度减少金属粉末的用量,并提高高能束增材制造的功效。设备包括一个或多个成型缸,该成型缸的内部结构与待成形金属构件切片轮廓形状相匹配。本发明通过使用镶块以及与金属构件切片轮廓形状相适应的异形基板,实现了针对不同金属构件结构特征的成型缸重构,进而成功避免了传统高能束增材制造当中经常出现的冗余粉末过多的缺陷。应用本发明,可

一种电子束增材制造设备及方法.pdf

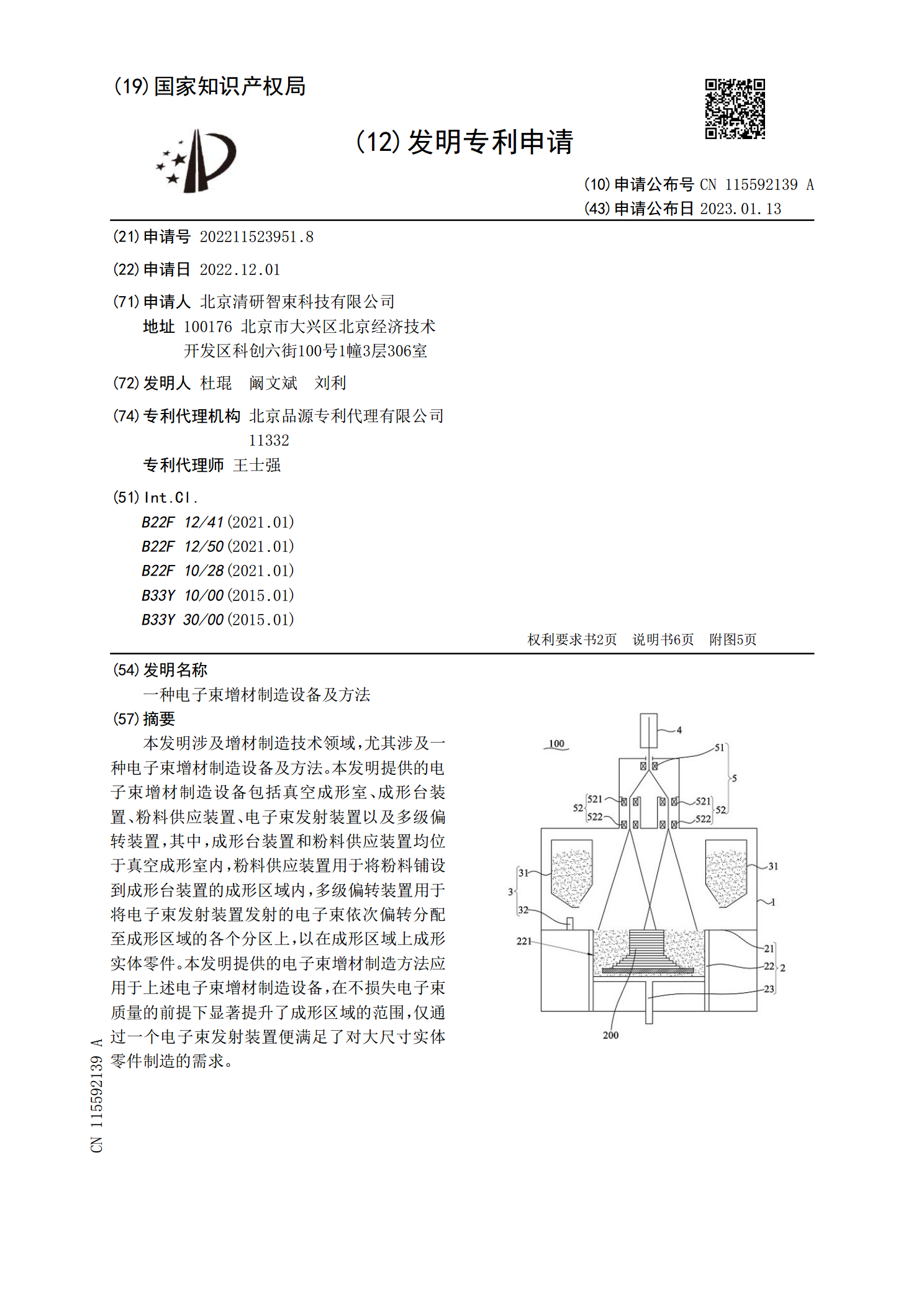

本发明涉及增材制造技术领域,尤其涉及一种电子束增材制造设备及方法。本发明提供的电子束增材制造设备包括真空成形室、成形台装置、粉料供应装置、电子束发射装置以及多级偏转装置,其中,成形台装置和粉料供应装置均位于真空成形室内,粉料供应装置用于将粉料铺设到成形台装置的成形区域内,多级偏转装置用于将电子束发射装置发射的电子束依次偏转分配至成形区域的各个分区上,以在成形区域上成形实体零件。本发明提供的电子束增材制造方法应用于上述电子束增材制造设备,在不损失电子束质量的前提下显著提升了成形区域的范围,仅通过一个电子束发

高能束流钛及钛合金增材制造工艺研究的开题报告.docx

高能束流钛及钛合金增材制造工艺研究的开题报告一、选题背景随着航空航天、能源、汽车、生物医药等领域的发展,对于高性能、轻质、高强度材料的需求越来越大,而钛及其合金因具有较高的比强度、耐腐蚀性能、热强度和低密度等优点,成为了制造这些产品的一个理想材料。增材制造技术由于其能够直接制造复杂几何形状的零件,被广泛应用于航空航天、汽车、石油等众多领域。然而,传统的制造工艺对于钛及其合金材料的制造存在一系列问题,如难以处理复杂几何形状的零件、高率的材料浪费等,加之钛及其合金材料的高反应性和难加工性,对于其增材制造的研究