曲柄连杆机构的检修ppt课件.ppt

天马****23

亲,该文档总共27页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

曲柄连杆机构的检修ppt课件.ppt

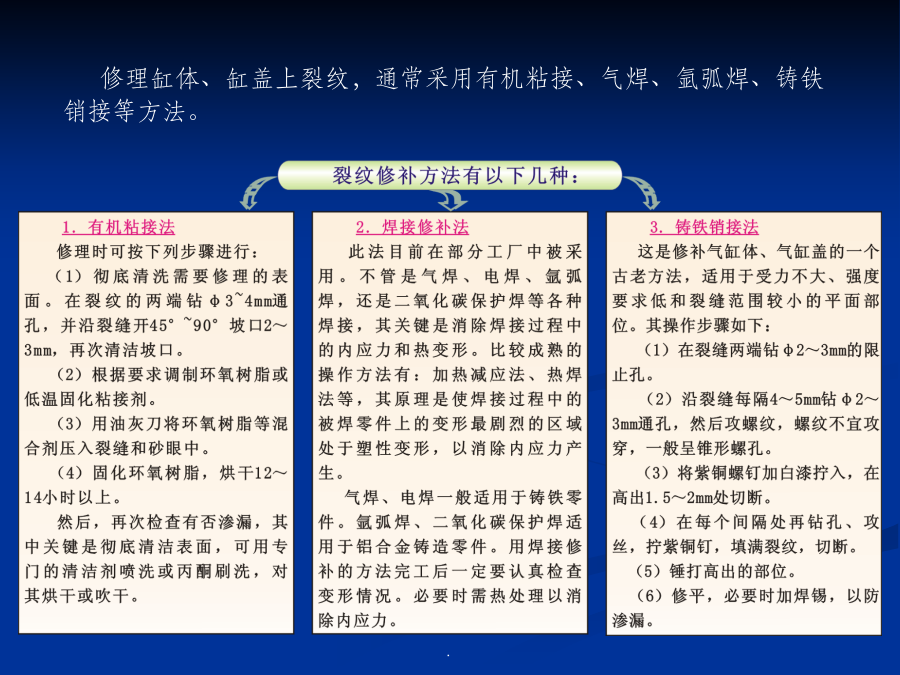

第一节气缸体与气缸盖的检修一、气缸体、气缸盖破裂损伤检查与修理1、破裂的原因:气缸体与气缸盖常因工作温度不均匀,导致热应力产生,在结构薄弱环节因刚度不足而产生破裂,在交变和脉动应力作用下导致疲劳裂纹的出现,或在冬季未放冷却液,造成冻裂。发动机过热时,突然添加冷却液,或者因冲击、撞击、过度拧紧或对中不好而导致零件变形等不规范操作,使缸体、缸盖产生裂纹甚至断裂。因此在大修开始前,修补裂缝后,镶装气缸套、气门座圈及气门导管后均应进行裂纹检查的工作。2、检查方法:在维修行业中,气缸体、气缸盖破裂常用到的检测方法有

曲柄连杆机构的检修ppt课件.ppt

1、气缸体和气缸盖变形的检修(1)气缸体和气缸盖翘曲变形的检修气缸体、气缸盖的翘曲变形可用平板作接触检验,或者用直尺和塞尺检测。用直尺和塞尺检测缸盖平面翘曲的方法为在长宽和对角线方向上进行测量,求得其平面度误差,如图2.13所示。(2)气缸轴线与主轴承座孔轴线垂直度的检测用垂直度检验仪对气缸与主轴承座孔轴线的垂直度进行检验的方法如图2.14所示。检验仪用定心器支承在气缸中,并用调整螺钉轴向支承定位于气缸体的上平面。测量时,用手转动手柄,测量头便水平转动与定心轴前、后两点接触,表针在两点的示值差,即为气缸轴

曲柄连杆机构的检修.doc

2.2机体组的构造与检修2.2.2机体组的检修1、气缸体和气缸盖变形的检修(1)气缸体和气缸盖翘曲变形的检修气缸体、气缸盖的翘曲变形可用平板作接触检验,或者用直尺和塞尺检测。用直尺和塞尺检测缸盖平面翘曲的方法为在长宽和对角线方向上进行测量,求得其平面度误差,如图2.13所示。2.2机体组的构造与检修2.2.2机体组的检修(2)气缸轴线与主轴承座孔轴线垂直度的检测用垂直度检验仪对气缸与主轴承座孔轴线的垂直度进行检验的方法如图2.14所示。检验仪用定心器支承在气缸中,并用调整螺钉轴向支承定位于气缸体的上平面。

曲柄连杆机构PPT课件.ppt

本章主要介绍的内容有:●机体组●活塞连杆组●曲轴飞轮组第一节机体组机体组组成:气缸盖一般采用优质灰铸铁或合金铸铁铸造,轿车用的汽油机则多采用铝合金气缸盖。其上加工有进、排气门座孔,气门导管孔,火花塞安装孔(汽油机)或喷油器安装孔(柴油机)。在气缸盖内还铸有水套、进排气道和燃烧室或燃烧室的一部分。若凸轮轴安装在气缸盖上,则气缸盖上还加工有凸轮轴承孔或凸轮轴承座及其润滑油道。气缸盖有整体式、分块式和单体式3种结构形式。气缸盖用来封闭气缸顶部,并与活塞顶和气缸壁一起形成燃烧室。另外,气缸盖内的水套和油道也是冷却

曲柄连杆机构PPT课件.ppt

本章主要介绍的内容有:●机体组●活塞连杆组●曲轴飞轮组第一节机体组机体组组成:气缸盖一般采用优质灰铸铁或合金铸铁铸造,轿车用的汽油机则多采用铝合金气缸盖。其上加工有进、排气门座孔,气门导管孔,火花塞安装孔(汽油机)或喷油器安装孔(柴油机)。在气缸盖内还铸有水套、进排气道和燃烧室或燃烧室的一部分。若凸轮轴安装在气缸盖上,则气缸盖上还加工有凸轮轴承孔或凸轮轴承座及其润滑油道。气缸盖有整体式、分块式和单体式3种结构形式。气缸盖用来封闭气缸顶部,并与活塞顶和气缸壁一起形成燃烧室。另外,气缸盖内的水套和油道也是冷却