一种三元叶轮Z字型走刀变轴插铣的退刀方法.pdf

新月****姐a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种三元叶轮Z字型走刀变轴插铣的退刀方法.pdf

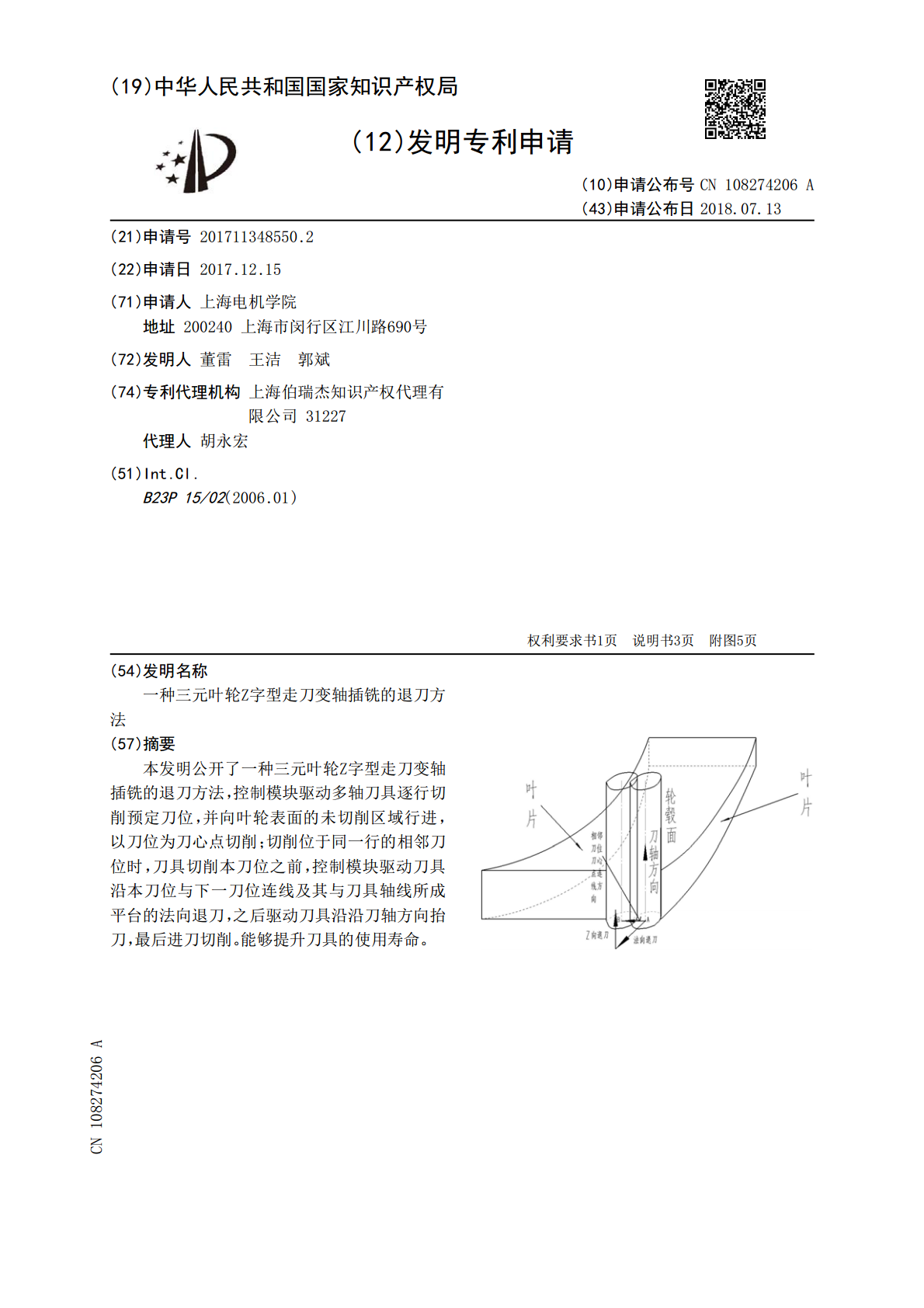

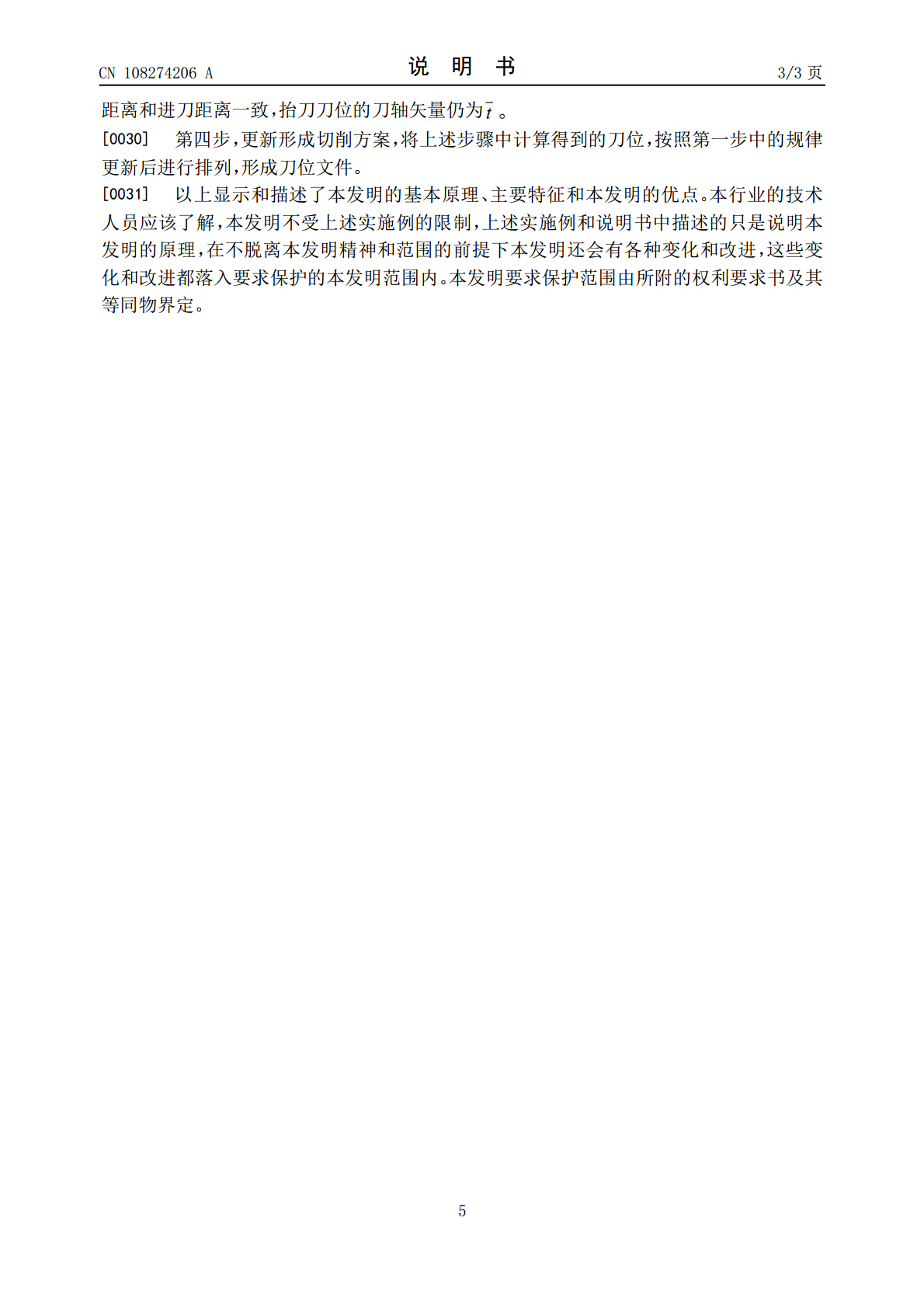

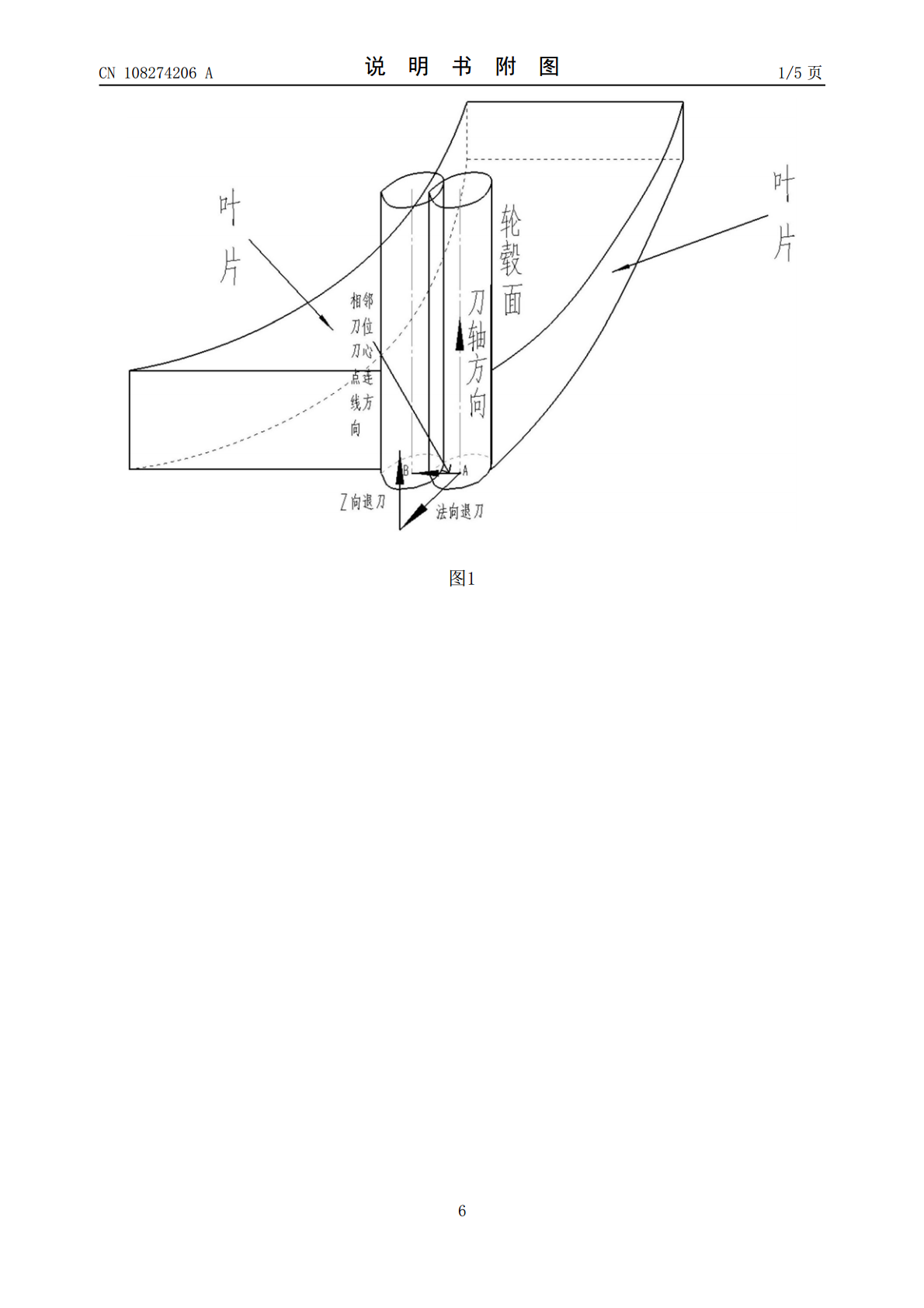

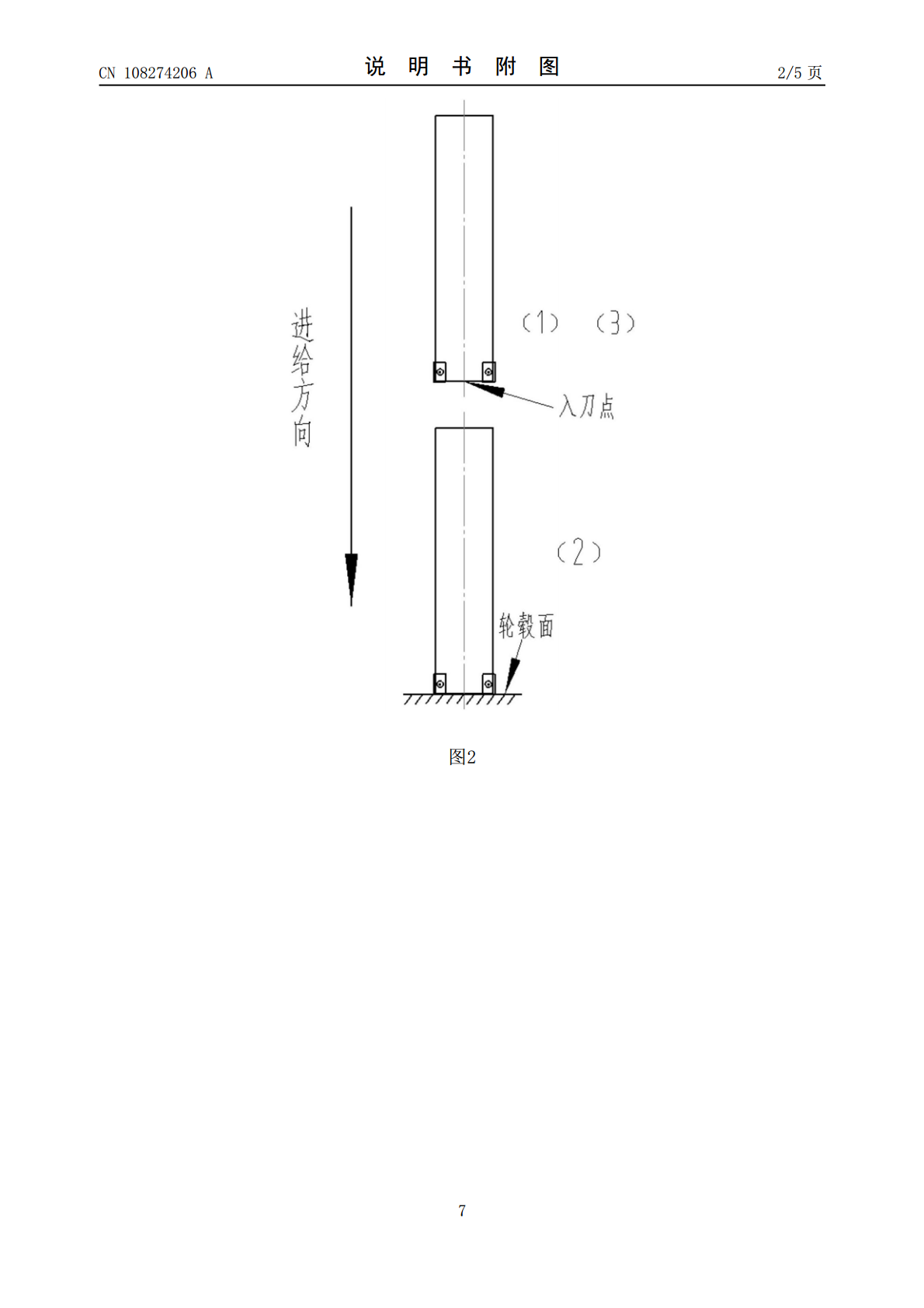

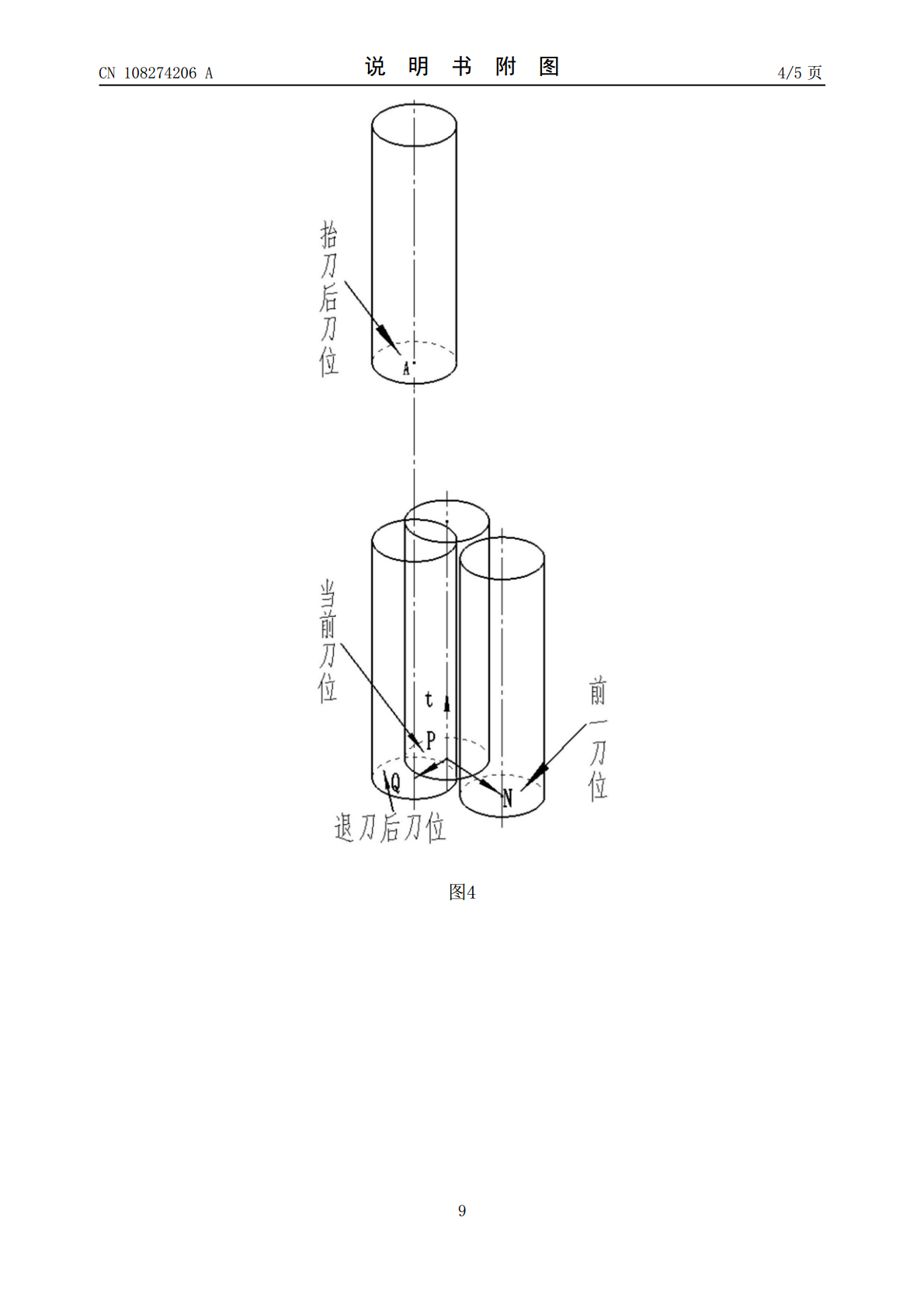

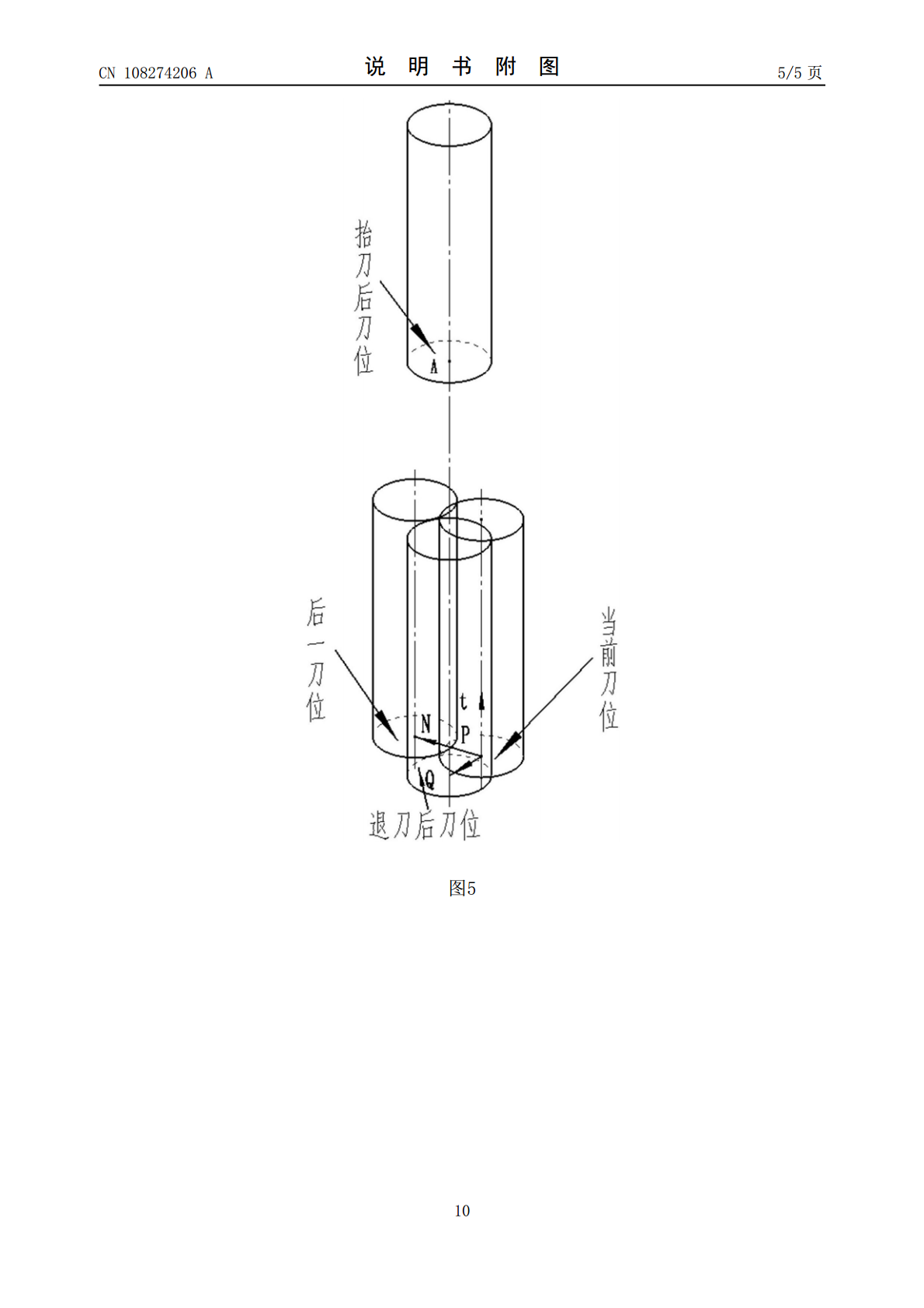

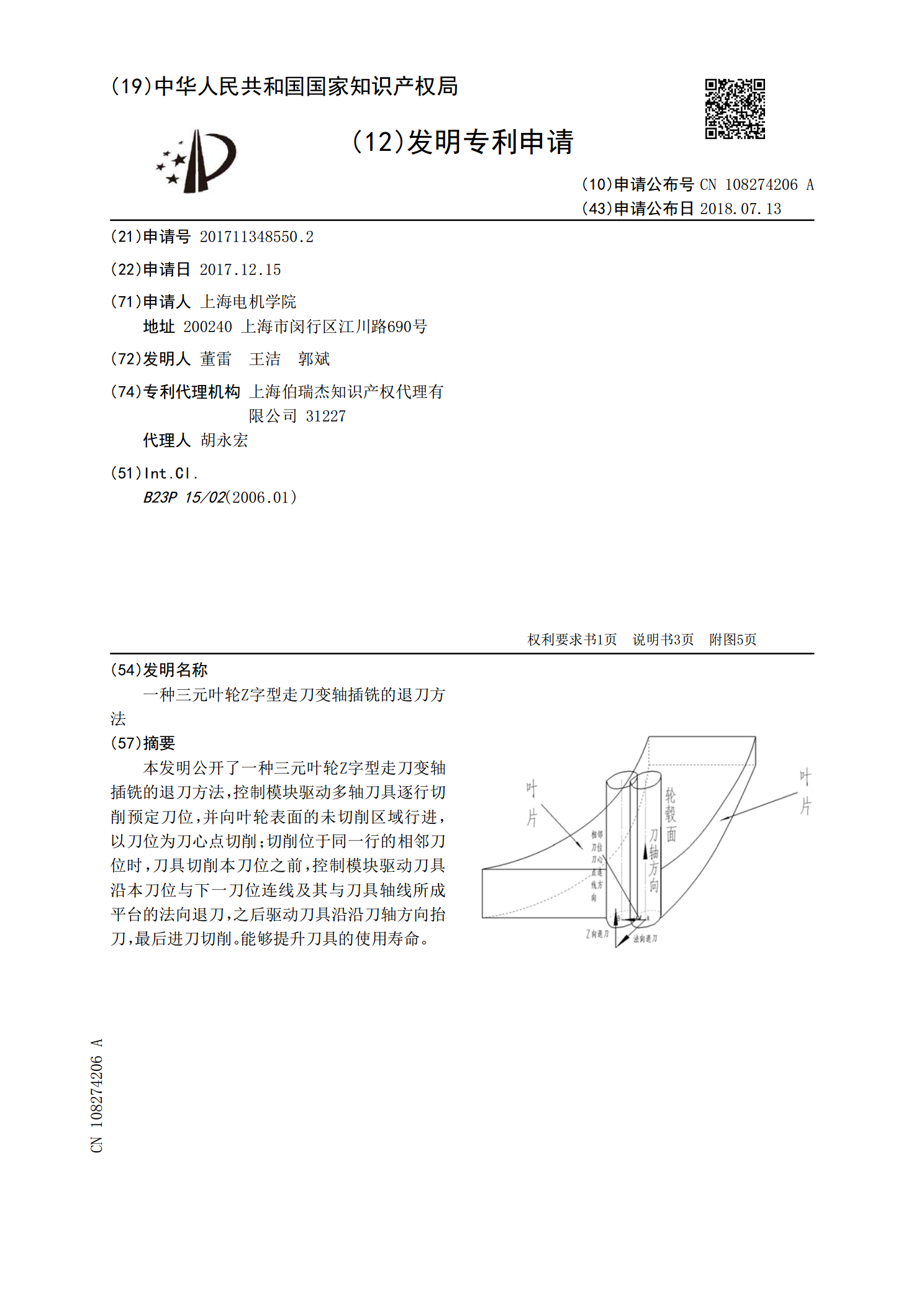

本发明公开了一种三元叶轮Z字型走刀变轴插铣的退刀方法,控制模块驱动多轴刀具逐行切削预定刀位,并向叶轮表面的未切削区域行进,以刀位为刀心点切削;切削位于同一行的相邻刀位时,刀具切削本刀位之前,控制模块驱动刀具沿本刀位与下一刀位连线及其与刀具轴线所成平台的法向退刀,之后驱动刀具沿沿刀轴方向抬刀,最后进刀切削。能够提升刀具的使用寿命。

整体叶轮五轴插铣加工的顶刀识别及排除方法.pdf

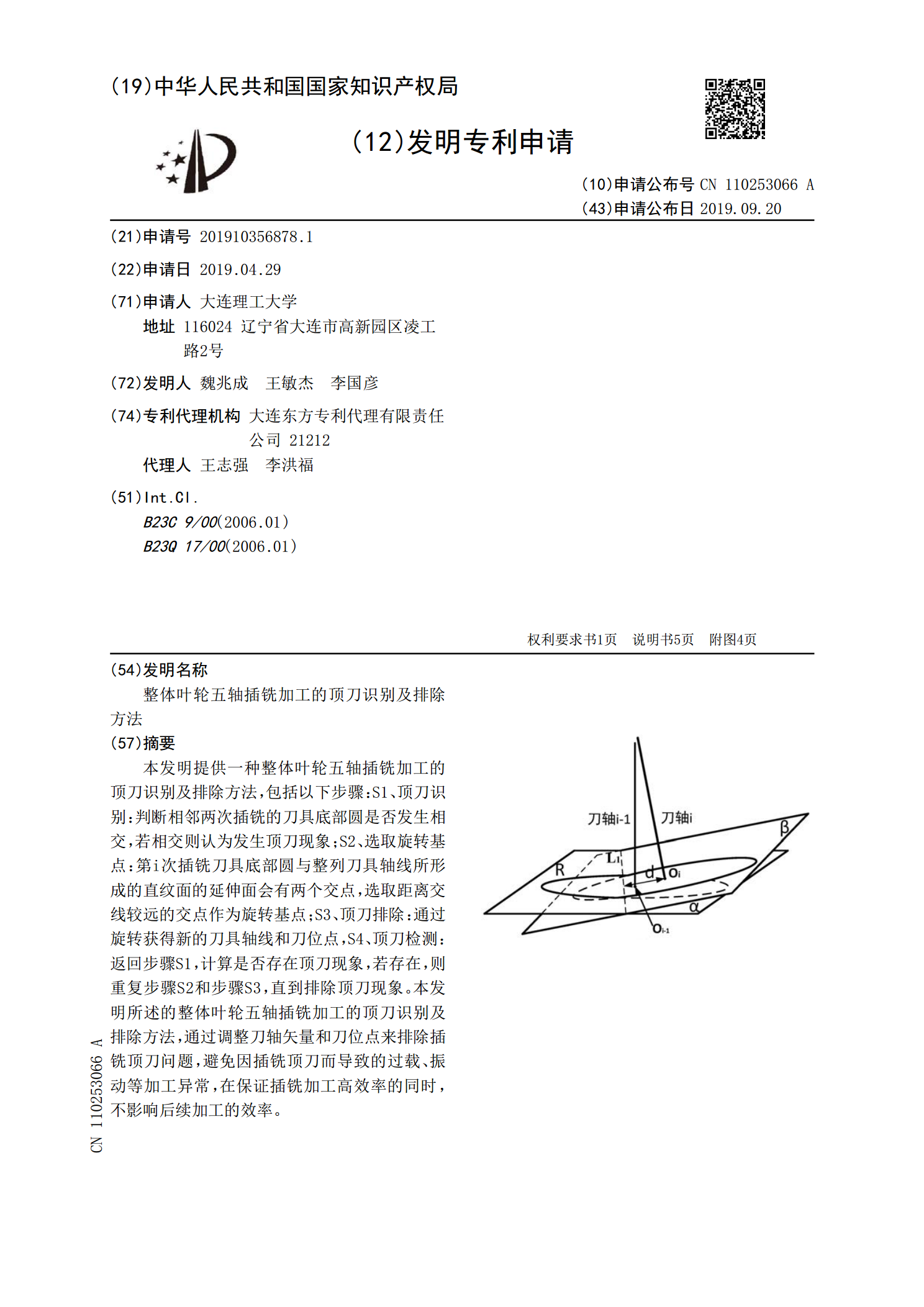

本发明提供一种整体叶轮五轴插铣加工的顶刀识别及排除方法,包括以下步骤:S1、顶刀识别:判断相邻两次插铣的刀具底部圆是否发生相交,若相交则认为发生顶刀现象;S2、选取旋转基点:第i次插铣刀具底部圆与整列刀具轴线所形成的直纹面的延伸面会有两个交点,选取距离交线较远的交点作为旋转基点;S3、顶刀排除:通过旋转获得新的刀具轴线和刀位点,S4、顶刀检测:返回步骤S1,计算是否存在顶刀现象,若存在,则重复步骤S2和步骤S3,直到排除顶刀现象。本发明所述的整体叶轮五轴插铣加工的顶刀识别及排除方法,通过调整刀轴矢量和刀位

一种半开式叶轮固定空间矢量刀轴的插铣加工方法.pdf

本发明公开了一种半开式叶轮固定空间矢量刀轴的插铣加工方法,主要应用于透平压缩机和航空发动机的叶轮、叶盘类精密零件机械加工,属于一种较高金属去除率的数控加工方法。在五轴联动数控加工中心上,通过固定两个旋转轴A、B轴,只有机床的三个直线轴X、Y、Z轴运动,从而增加数控机床的刚性,通过固定空间某一矢量刀轴,使用带有CVD化学涂层的硬质合金刀具,对半开式叶轮流道进行插铣加工。本发明可以解决五轴联动铣制半开式叶轮时效率低下的问题,可以提高叶轮的粗加工效率,降低生产成本,满足高温合金、钛合金等难加工材料的叶轮、叶盘类

整体叶轮五轴数控插铣加工刀位轨迹生成算法研究.docx

整体叶轮五轴数控插铣加工刀位轨迹生成算法研究摘要随着数控技术的快速发展,越来越多的工业领域开始采用数控加工技术。在叶轮等非常规零件的加工过程中,如何快速、准确地构建刀位轨迹是重要的。本文通过研究整体叶轮五轴数控插铣加工刀位轨迹的生成算法,提出了一种基于线性插值和逆时针旋转的方法,具有高效、稳定、精度高等优点。使用实验数据对算法进行验证,结果表明该算法能够有效地生成刀位轨迹,满足工业生产的需要。关键词:数控技术;整体叶轮;五轴插铣;刀位轨迹;线性插值AbstractWiththerapiddevelopme

一种整体叶轮叶片部分五轴联动变轴插铣数控加工方法.pdf

一种整体叶轮叶片部分五轴联动变轴插铣数控加工方法,按以下步骤进行:1)将零件待加工的空间自由曲面拆分成多个待加工区域;2)分析刀具加工过程中的受力情况;3)选择合适的插铣刀;4)规划加工路线;5)生成数控刀具轨迹;6)数控程序仿真;7)编辑数控程序;8)加工零件;其特点是采用五轴联动变轴插铣方式,提高了整体叶轮粗开槽去除大余量加工效率,解决了自由曲面固定轴插铣后,其叶片表面残余余量不均匀,需采用球形铣刀进行光整处理的加工难题;本发明可用于轴流式整体叶轮、整体叶环等复杂自由曲面结构类需去除大余量零件的五轴数