一种安全限位除屑打磨装置.pdf

猫巷****婉慧

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种安全限位除屑打磨装置.pdf

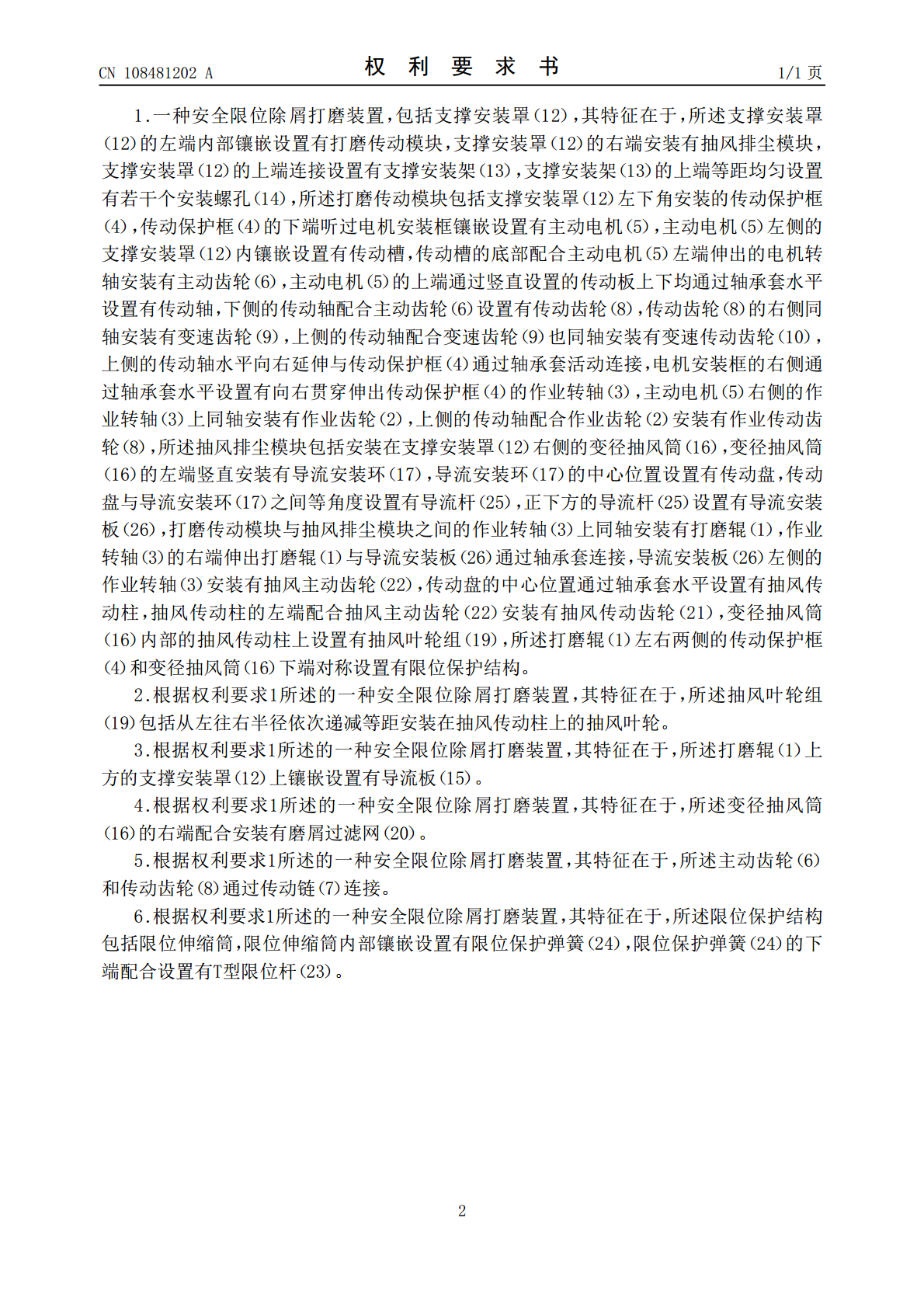

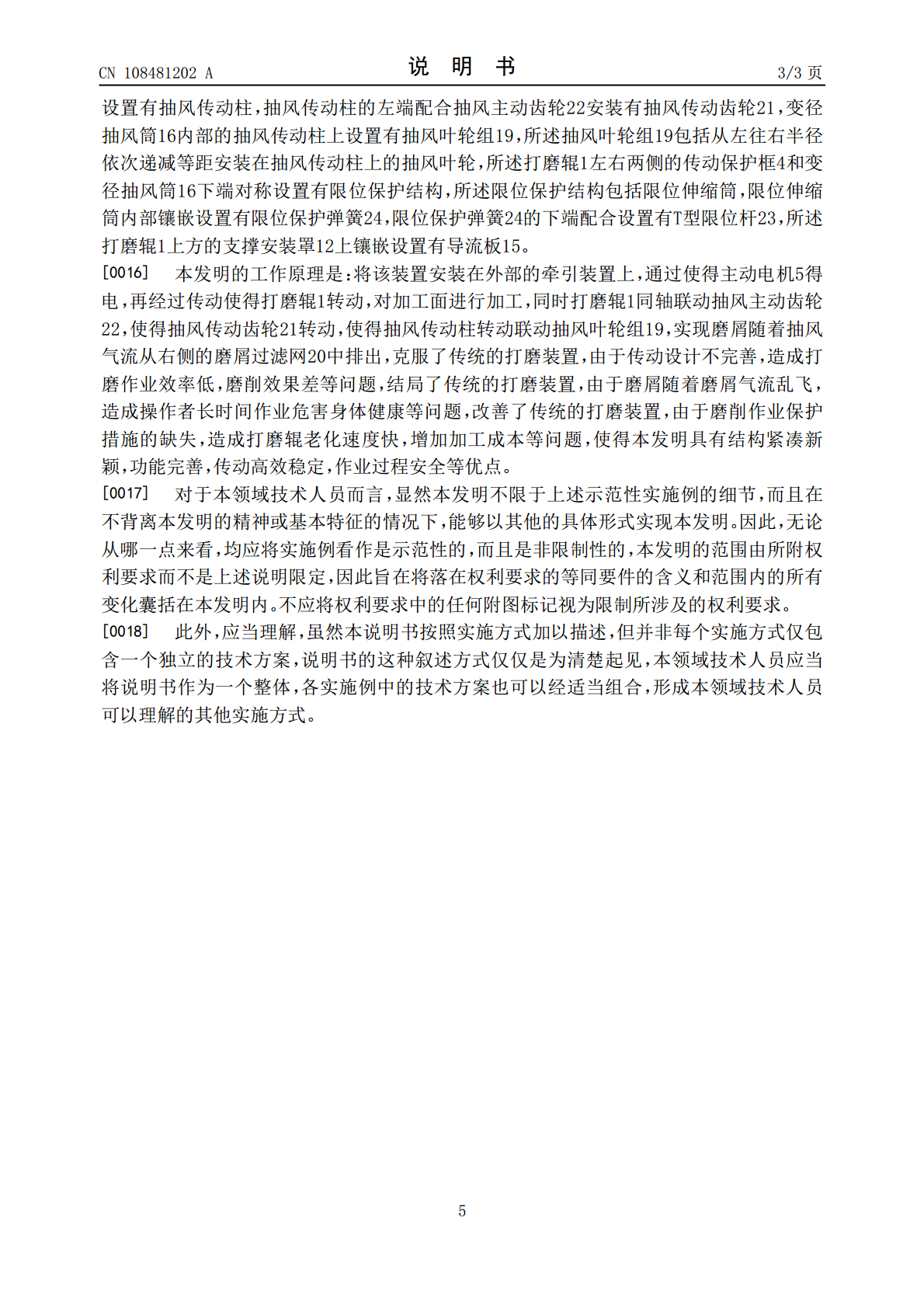

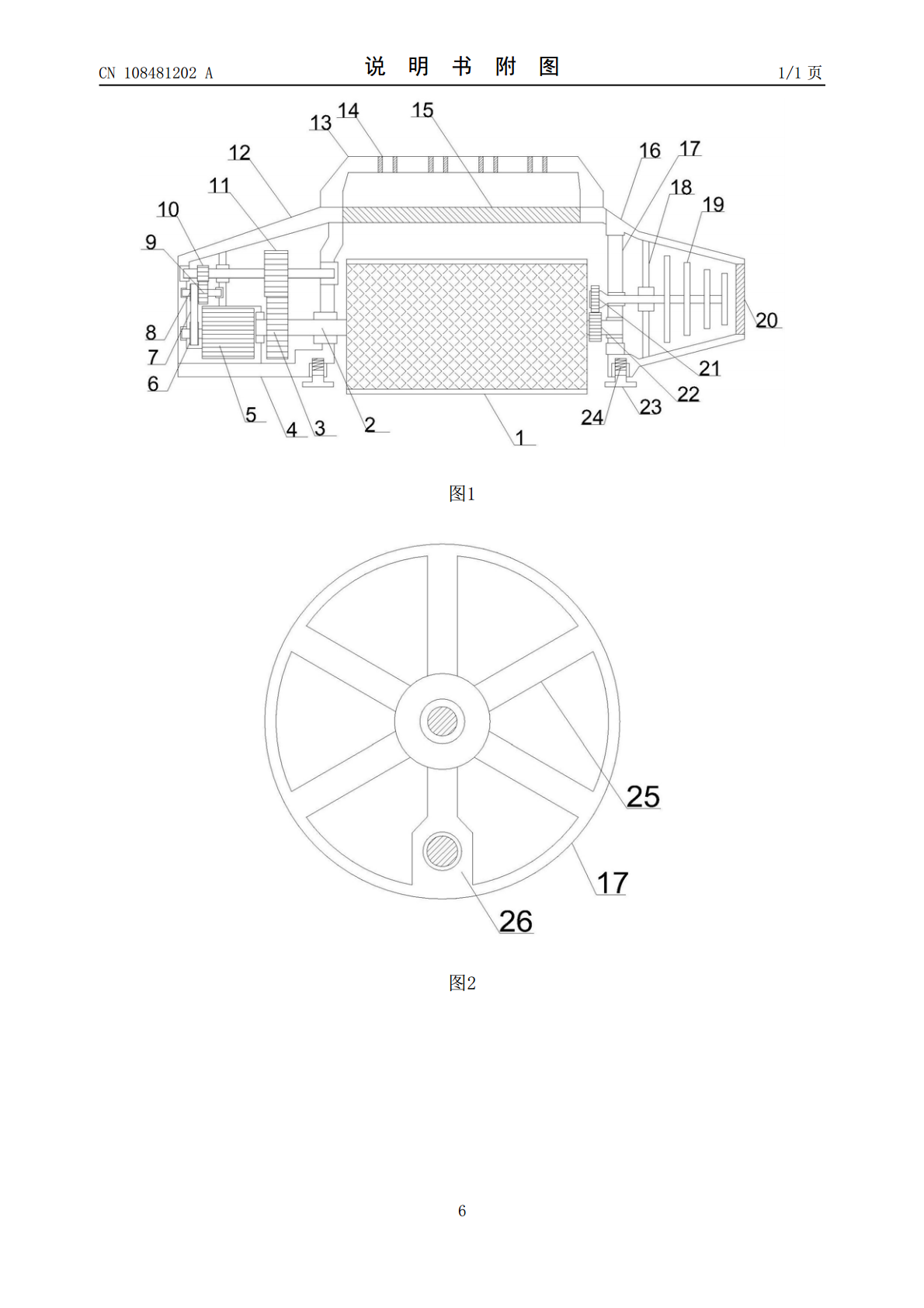

本发明公开了一种安全限位除屑打磨装置,包括支撑安装罩,所述支撑安装罩的左端内部镶嵌设置有打磨传动模块,支撑安装罩的右端安装有抽风排尘模块,支撑安装罩的上端连接设置有支撑安装架,支撑安装架的上端等距均匀设置有若干个安装螺孔,所述打磨传动模块包括支撑安装罩左下角安装的传动保护框,传动保护框的下端听过电机安装框镶嵌设置有主动电机,主动电机左侧的支撑安装罩内镶嵌设置有传动槽,传动槽的底部配合主动电机左端伸出的电机转轴安装有主动齿轮,本发明具有结构紧凑新颖,功能完善,传动高效稳定,作业过程安全等优点。

打磨除屑的夹持桶状物装置.pdf

本发明申请公开了一种打磨除屑的夹持桶状物装置,属于金属制品装备机械技术领域,包括夹持件、打磨部分、碎屑收集腔和底板,夹持件包括设有通孔的连接柱、设有腔体的配合部、设有管道的活动脚,配合部的侧面设有卡槽,活动脚的基部安装在卡槽上,活动脚向外旋转伸出,活动脚的端部外侧设有伸缩卡爪,通孔、腔体和管道组成通风系统,通孔通过外设的风管与风机相连,管道的出风口位于活动脚端部且在桶状物的内侧;打磨部分包括砂轮中心轴和动力设备,动力设备使得中心轴带动砂轮旋转,砂轮对桶状物内壁进行打磨,同时砂轮可以竖直上下运动,扩大打磨的

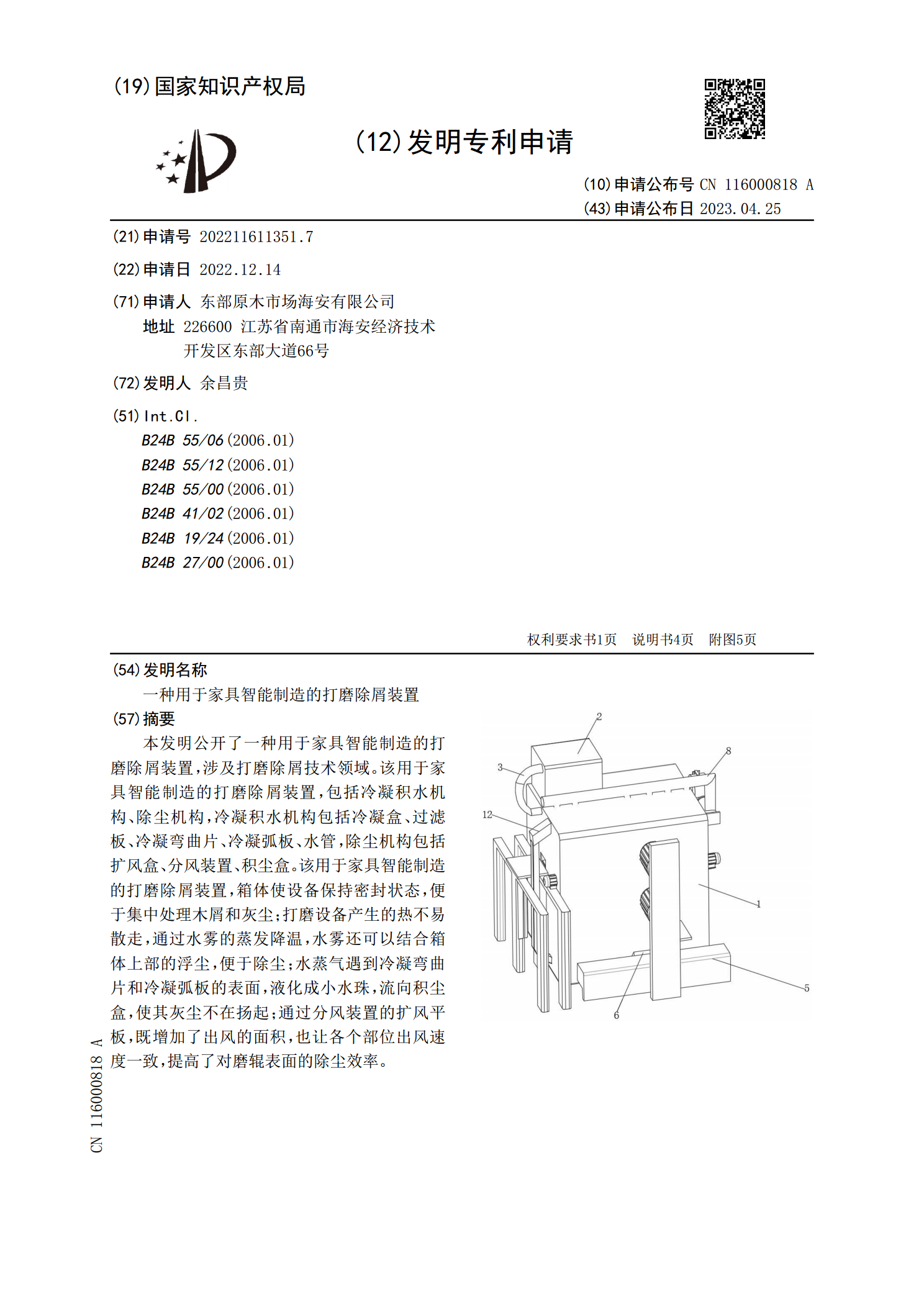

一种用于家具智能制造的打磨除屑装置.pdf

本发明公开了一种用于家具智能制造的打磨除屑装置,涉及打磨除屑技术领域。该用于家具智能制造的打磨除屑装置,包括冷凝积水机构、除尘机构,冷凝积水机构包括冷凝盒、过滤板、冷凝弯曲片、冷凝弧板、水管,除尘机构包括扩风盒、分风装置、积尘盒。该用于家具智能制造的打磨除屑装置,箱体使设备保持密封状态,便于集中处理木屑和灰尘;打磨设备产生的热不易散走,通过水雾的蒸发降温,水雾还可以结合箱体上部的浮尘,便于除尘;水蒸气遇到冷凝弯曲片和冷凝弧板的表面,液化成小水珠,流向积尘盒,使其灰尘不在扬起;通过分风装置的扩风平板,既增加

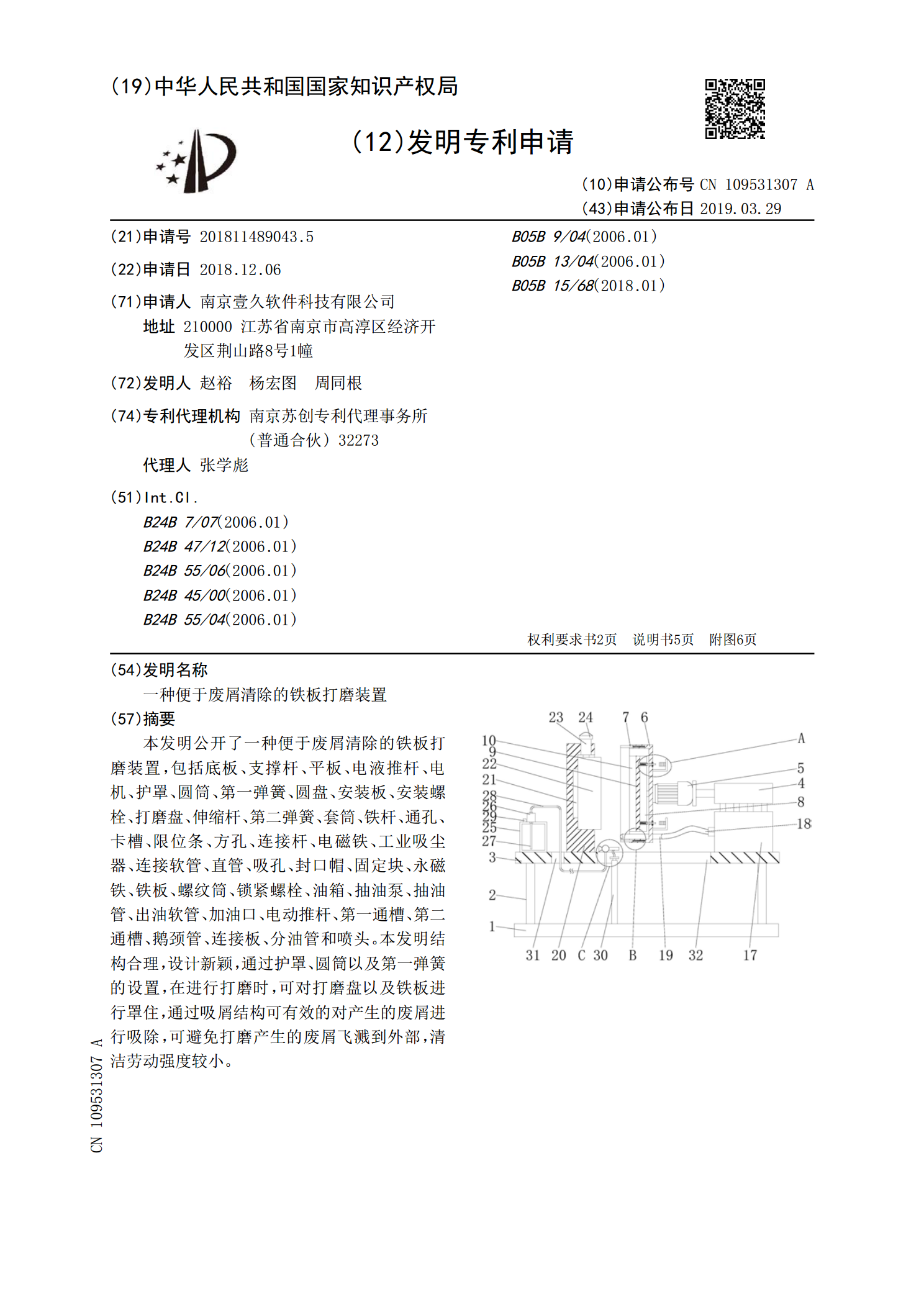

一种便于废屑清除的铁板打磨装置.pdf

本发明公开了一种便于废屑清除的铁板打磨装置,包括底板、支撑杆、平板、电液推杆、电机、护罩、圆筒、第一弹簧、圆盘、安装板、安装螺栓、打磨盘、伸缩杆、第二弹簧、套筒、铁杆、通孔、卡槽、限位条、方孔、连接杆、电磁铁、工业吸尘器、连接软管、直管、吸孔、封口帽、固定块、永磁铁、铁板、螺纹筒、锁紧螺栓、油箱、抽油泵、抽油管、出油软管、加油口、电动推杆、第一通槽、第二通槽、鹅颈管、连接板、分油管和喷头。本发明结构合理,设计新颖,通过护罩、圆筒以及第一弹簧的设置,在进行打磨时,可对打磨盘以及铁板进行罩住,通过吸屑结构可有

除屑装置以及除屑方法.pdf

本发明公开了一种除屑装置以及除屑方法,所述除屑装置包括用于装夹产品的装夹机构以及用于向装夹于所述装夹机构上的产品吹气以去除附着于产品上的末屑的除屑机构,所述除屑机构包括气体输送单元以及与所述气体输送单元连接的吹气单元。所述除屑方法包括:S100、产品装夹:将产品装夹于所述装夹机构上;其中,所述装夹机构包括旋转驱动单元、与所述旋转驱动单元的输出轴连接的旋转安装单元以及分别设置于所述旋转安装单元两端的第一装夹单元和第二装夹单元;S200、末屑去除:控制气体输送单元将气体输送至吹气单元,通过吹气单元向产品吹气以