一种抗老化橡胶复合材料及其制备方法.pdf

Ma****57

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种抗老化橡胶复合材料及其制备方法.pdf

本发明涉及复合材料制备领域,具体涉及一种抗老化橡胶复合材料,包括聚丙烯、活性剂、防老剂、改性石墨烯、促进剂、分散剂、润滑剂、内脱模剂、隔离剂,上述原料加入加热后的高速搅拌机搅拌,最后得到的预混料投入挤压造粒机,挤出造粒,制得橡胶复合材料。本发明由于增加了活性剂、防老剂、改性石墨烯、分散剂、内脱模剂、隔离剂的材料,使制作出来的橡胶制品,具有良好的耐冲击性和抗老化性,可以广泛运用于机动车挡泥板、车轮罩、反光镜外壳等领域。

一种抗老化变色的顺丁橡胶硅橡胶复合材料及其制备方法.pptx

汇报人:目录PARTONE抗老化性能抗变色性能耐高温性能耐腐蚀性能PARTTWO原料选择配料与混合预处理工艺硫化工艺PARTTHREE提高生产效率降低成本保证产品质量环保友好PARTFOUR应用领域市场前景竞争优势PARTFIVE研究结论未来研究方向对行业的意义THANKYOU

一种耐冲击抗老化橡胶复合材料及其制备方法.pdf

本发明公开了一种耐冲击抗老化橡胶复合材料及其制备方法,所述耐冲击抗老化橡胶复合材料由以下重量份数的原料制成:硅橡胶30‑60份,聚丙烯腈15‑30份,异戊二烯橡胶10‑25份,氟橡胶10‑20份,对叔丁酚甲醛树脂6‑11份,甲基丙烯酸2‑6份,微晶纤维素1‑5份,木质纤维3‑9份,硅烷偶联剂1‑5份,纳米氧化锌2‑7份,改性重质碳酸钙10‑22份,防老剂2‑4.5份,氢氧化镁2‑6份,磷酸铝5‑10份,三烯丙基异氰脲酸酯1‑3.5份,磺化油1‑3份,纳米四氧化三铁1‑5份,硬脂酸镁4‑8份,羟基硅油3‑7

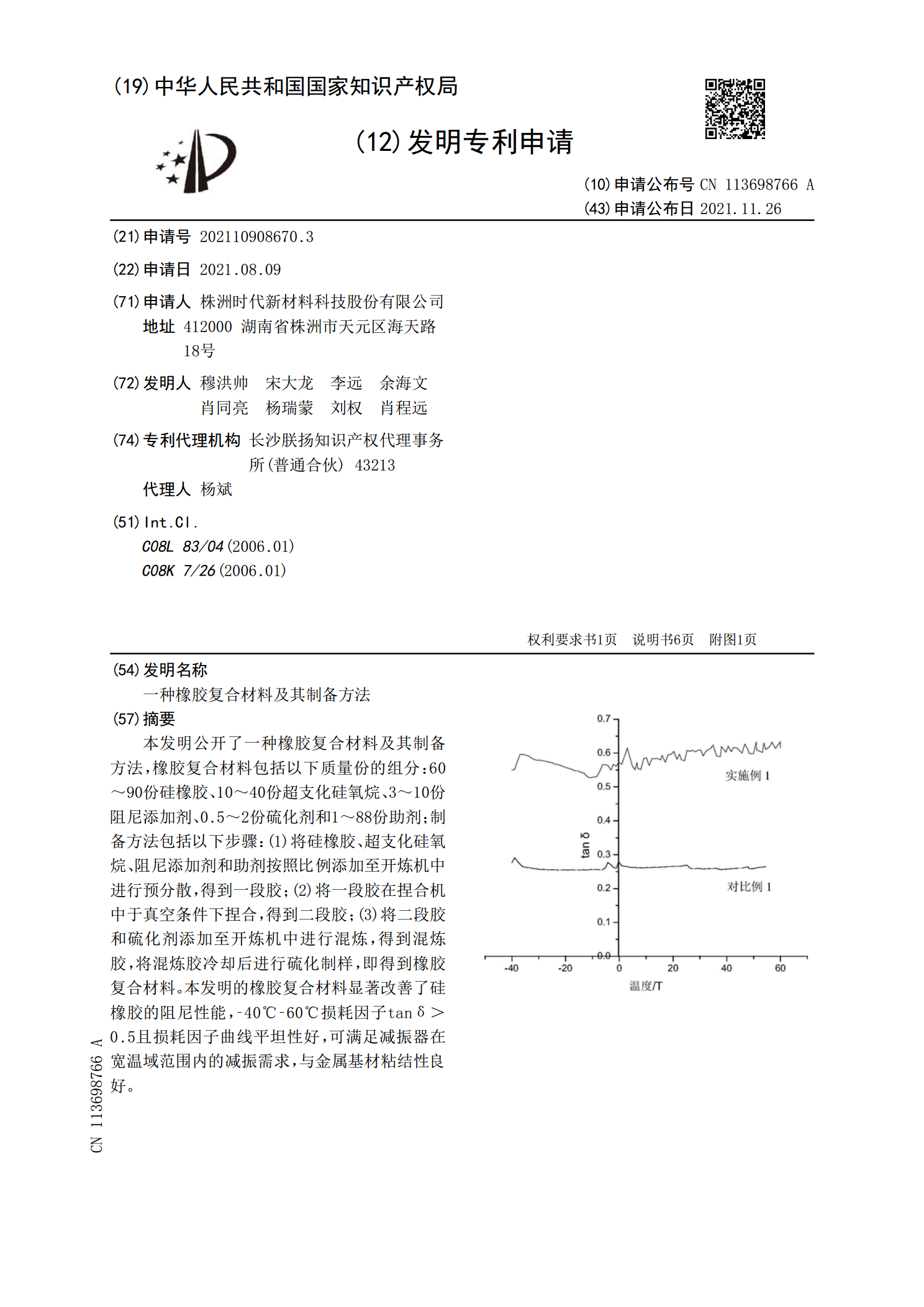

一种橡胶复合材料及其制备方法.pdf

本发明公开了一种橡胶复合材料及其制备方法,橡胶复合材料包括以下质量份的组分:60~90份硅橡胶、10~40份超支化硅氧烷、3~10份阻尼添加剂、0.5~2份硫化剂和1~88份助剂;制备方法包括以下步骤:(1)将硅橡胶、超支化硅氧烷、阻尼添加剂和助剂按照比例添加至开炼机中进行预分散,得到一段胶;(2)将一段胶在捏合机中于真空条件下捏合,得到二段胶;(3)将二段胶和硫化剂添加至开炼机中进行混炼,得到混炼胶,将混炼胶冷却后进行硫化制样,即得到橡胶复合材料。本发明的橡胶复合材料显著改善了硅橡胶的阻尼性能,‑40℃

一种橡胶复合材料及其制备方法.docx

一种橡胶复合材料及其制备方法标题:一种橡胶复合材料及其制备方法引言:近年来,随着工业领域的发展,橡胶复合材料作为新一代的高性能材料逐渐受到了广泛关注。橡胶复合材料具有耐磨、耐腐蚀、抗老化、吸震等优点,被广泛应用于汽车、建筑、医疗等行业。本论文旨在介绍一种新型的橡胶复合材料及其制备方法,以期为材料研究领域的进一步发展提供参考。一、材料的综述:1.1橡胶材料的特性橡胶材料是一种具有高弹性和高膨胀性的聚合物材料,具有良好的抗拉强度和耐磨性。常用的橡胶材料有天然橡胶、合成橡胶等。1.2橡胶复合材料的优势橡胶复合材