一种金属板件表面打磨装置.pdf

子璇****君淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种金属板件表面打磨装置.pdf

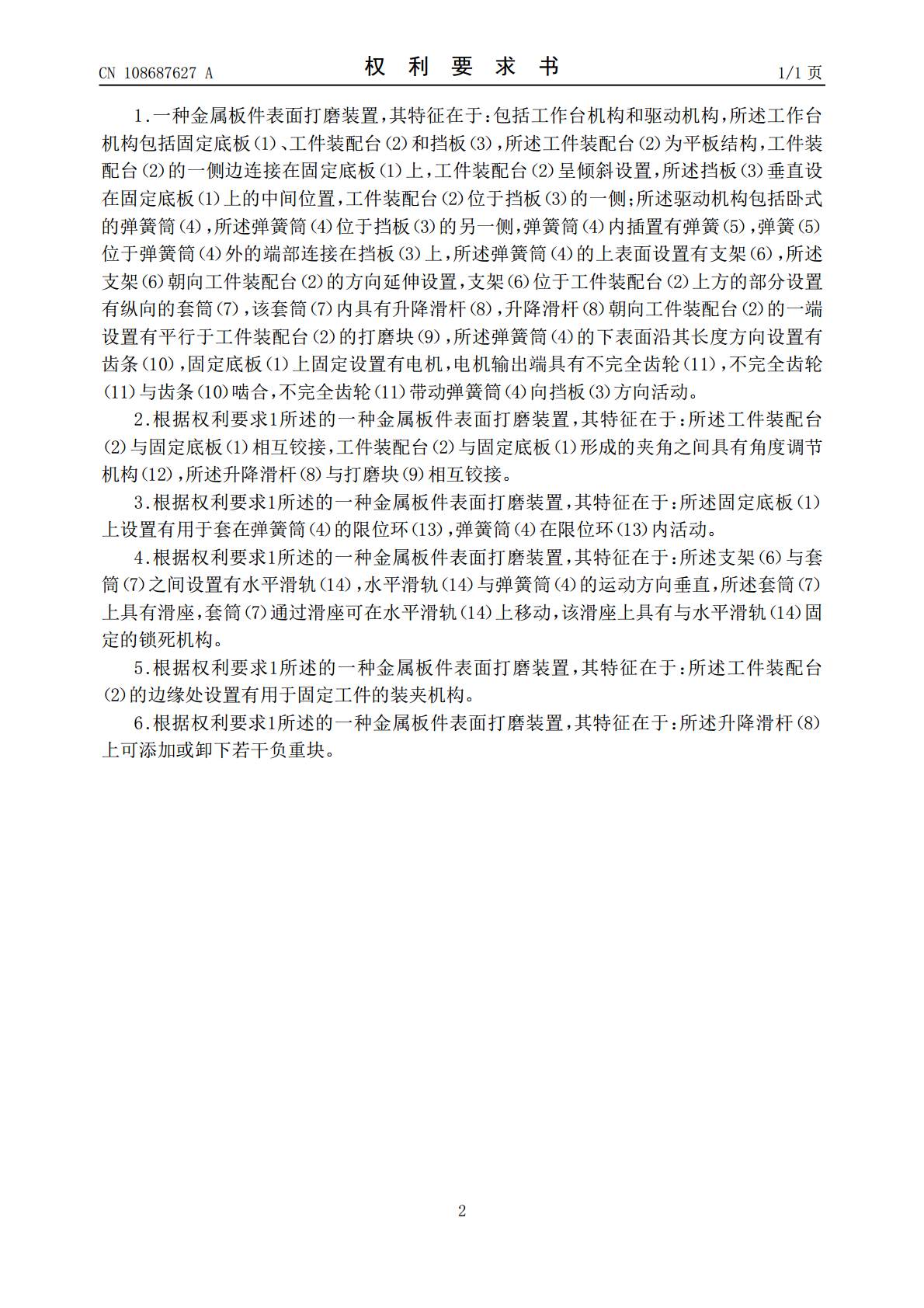

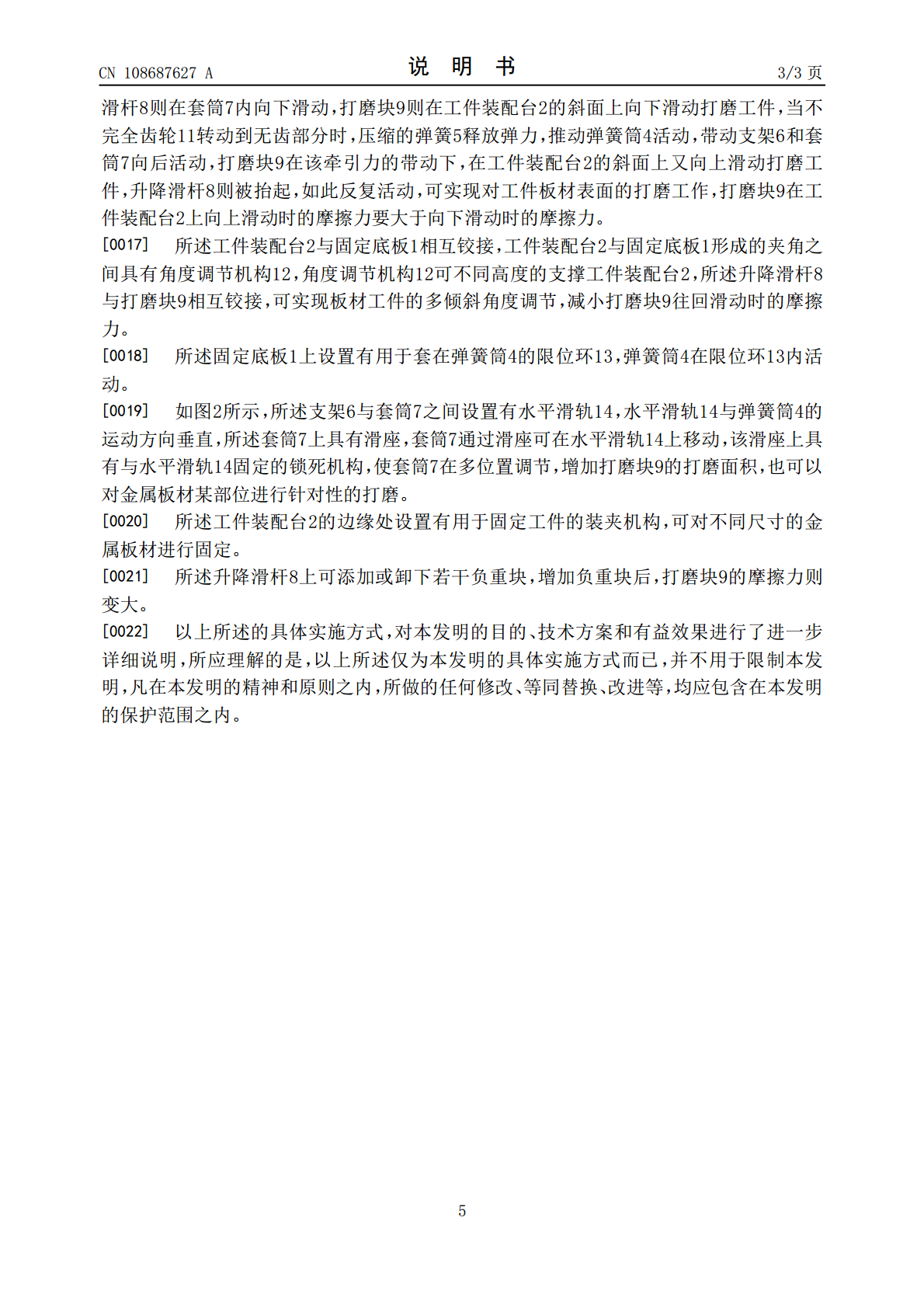

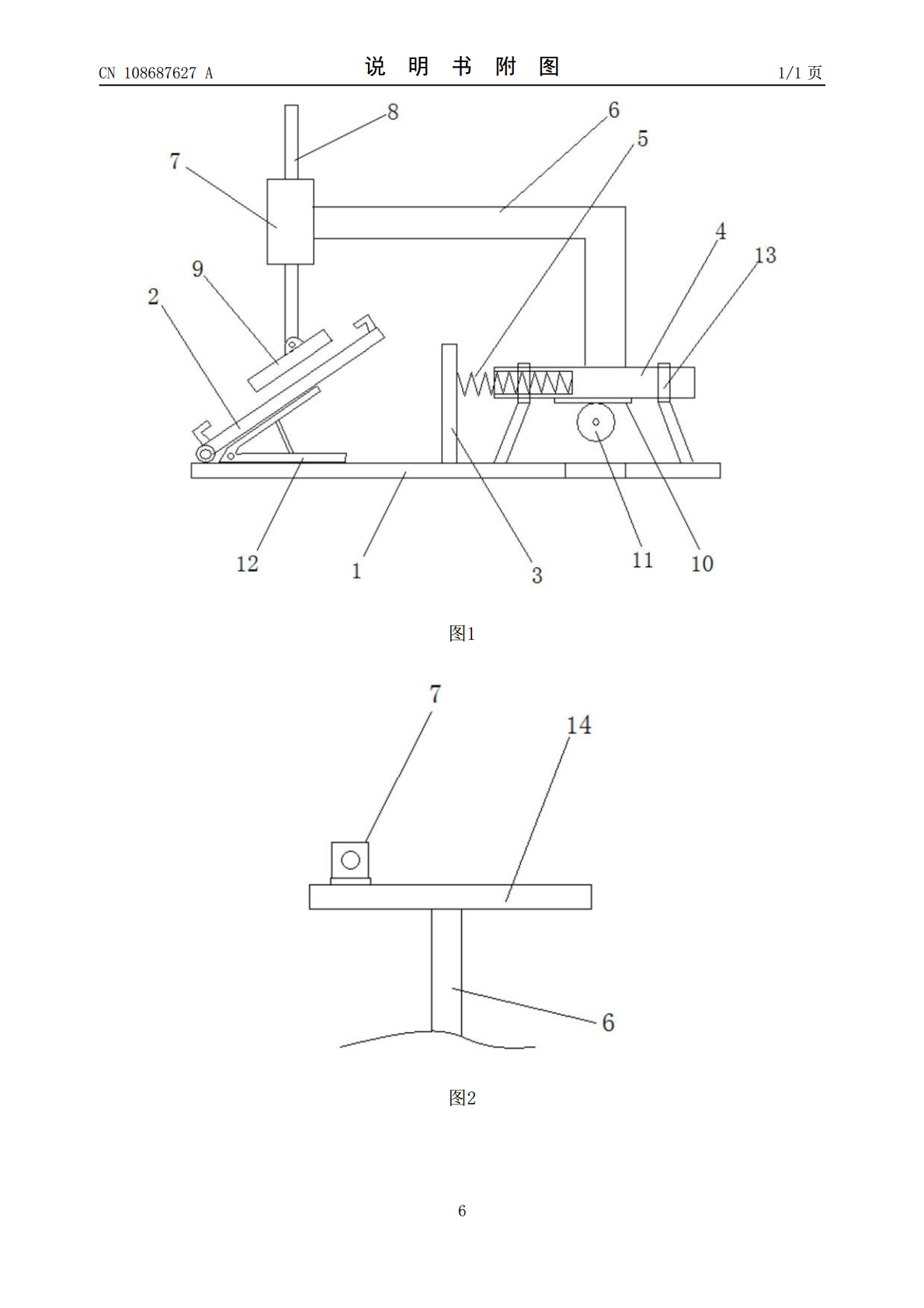

本发明公开了一种金属板件表面打磨装置,包括工作台机构和驱动机构,工作台机构包括固定底板、工件装配台,工件装配台一侧边连接在固定底板上,挡板垂直于固定底板上,驱动机构包括弹簧筒,弹簧筒内置弹簧,弹簧筒上设有带套筒的支架,套筒内有升降滑杆,升降滑杆一端设有打磨块,弹簧筒的下表面设置有齿条,电机输出端具有不完全齿轮。与现有技术相比,本发明,通过不完全齿轮带动弹簧筒间歇性压缩弹簧,驱动支架上的套筒往复伸缩,套筒向前移动时,升降滑杆在重力影响下,向打磨块是施加压力,使打磨块始终能贴附在工件装配台上的工件表面进行摩擦

一种陶瓷件表面震动打磨装置.pdf

本发明公开了一种陶瓷件表面震动打磨装置,包括底座,所述底座上端面靠前侧固定设置有前立柱,所述底座上端面靠后侧固定设置有后立柱,所述底座上端设置有放置座,所述放置座内端设置有待磨陶瓷件,所述放置座的底端固定连接有两根滑条,所述两根滑条的设置方向与底座的两侧边方向平行,所述底座上端面开设有与两根滑条相啮合的两条滑槽,所述后立柱的顶端靠前侧固定设置有立板,所述立板和前立柱之间设置有丝杠,所述丝杠的前端转动连接在前立柱的侧壁上。本发明结构简单、操作方便,由震动打磨代替了砂磨,不会对陶瓷件造成损坏,省时省力,十分方

一种零件表面打磨用激光装置.pdf

本发明公开了一种零件表面打磨用激光装置,涉及表面打磨用激光装置领域,针对现有打磨装置,对圆形工件打磨低效精度低且不能够有效解决夹持点的打磨的问题,现提出如下方案,其包括底座,所述底座的右侧固定连接有支撑杆,所述底座的上内壁固定安装有全方位机械臂,所述底座的底部设置有液压杆,所述液压杆的顶端固定安装有电机,且电机的输出端固定连接有第一滚筒,前、后两个所述支撑杆互相远离的一端均固定连接设置有推杆电机,两个所述推杆电机的输出端固定连接有电机,两个所述电机的输出端均固定连接有卡板,所述卡板上开设有弧形槽,所述弧形

一种零件内表面的打磨装置.pdf

本发明公开了一种零件内表面的打磨装置,包括箱体,箱体内壁相对的两侧之间的左侧通过支撑板固定连接有第一电机,第一电机的输出轴端通过齿轮啮合传动连接有传动轴,传动轴的一端通过第三齿轮啮合连接有装夹装置,箱体内壁的底部滑动连接有移动底座,移动底座的顶部通过转动架转动连接有滚筒,滚筒内壁水平固定连接有固定板,固定板顶部固定连接有调节装置,调节装置的顶部固定连接有第四电机,第四电机的输出轴端通过转轴固定连接有磨刀,本发明涉及零件加工技术领域。该种零件内表面的打磨装置,解决了打磨内表面的打磨比较复杂,由于角度刁钻,固

一种医用金属板打磨装置.pdf

本发明公开了一种医用金属板打磨装置,包括,支架本体,支架本体的顶部左侧固定连接有电气控制箱,支架本体的内部上端设置有横向支架,横向支架内部设置第二滑动槽,所述第二滑动槽的内部滑动安装有电机安装本体,所述电机的输出轴安装有砂轮盘,所述旋转电机的输出轴连接有皮带轮的一端所述第二转轴贯穿轴支架的上端,所述第二转轴中心固定设置有滚轮本体,所述滚轮本体的外部均匀设置支撑件,所述支撑件外部可拆卸连接设置有抛光轮,所述电源模块电性连接电气控制箱,所述电气控制箱电性连接电机和旋转电机。将需要修磨的产品放置在工作台上按压住