一种RV减速器的摆线轮及其齿廓逆向主动修形方法.pdf

贤惠****66

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种RV减速器的摆线轮及其齿廓逆向主动修形方法.pdf

本发明提供了一种RV减速器的摆线轮及其齿廓逆向主动修形方法,在综合考虑了实际传动误差和回程误差要求的前提下,对摆线轮齿廓进行逆向主动修形设计,在保证啮合特性和运动精度的同时,获得更加符合工程实际的摆线轮设计齿廓,不仅保证了RV减速器摆线针轮副的装配工艺性,而且综合考虑了摆线齿廓形状变化与啮合特性和传动精度之间的交互影响,使得齿廓修形质量及传动质量均得到了有效改善,对RV减速器的传动性能预控及运动精度改善具有重要意义。

RV减速器摆线轮齿廓的逆向主动修形方法.docx

RV减速器摆线轮齿廓的逆向主动修形方法标题:RV减速器摆线轮齿廓的逆向主动修形方法摘要:随着工业自动化的发展,减速器作为传动装置的关键部件,在工业生产中扮演着重要的角色。摆线轮减速器作为一种精密的传动装置,其齿廓的精确性直接影响减速器的运行性能和寿命。因此,研究摆线轮齿廓的修形方法对于提高减速器的可靠性和传动效率具有重要意义。本文基于逆向主动修形方法,对RV减速器摆线轮齿廓进行了深入研究,并提出了一种有效的修形方法。一、引言摆线轮减速器是一种主动宽传动比齿轮传动装置,具有传动效率高、噪声小、扭矩密度大等优

一种RV减速器摆线轮及其齿廓的分段修形方法.pdf

本发明公开了一种RV减速器摆线轮及其齿廓的分段修形方法;摆线轮的齿廓分为齿顶段、工作段、齿根段;按照针齿到相对于转臂的转角

RV减速器摆线轮拓扑修形齿廓研究.docx

RV减速器摆线轮拓扑修形齿廓研究摘要:本论文主要研究了RV减速器摆线轮拓扑修形齿廓的设计与优化。通过对摆线轮的基本原理分析和摆线轮齿廓生成的数学模型探讨,对传统摆线轮的齿形问题进行了讨论,并提出了拓扑修形方法。通过结构参数优化和齿廓修形,实现了减速机在传动效率、负载能力和噪声控制等方面的综合性能优化。最后通过仿真验证和试验研究验证了拓扑修形齿廓的有效性和可行性。关键词:RV减速器,摆线轮,拓扑修形,齿廓设计,优化1.引言RV减速器作为一种广泛应用于工业和机械领域的传动装置,其结构紧凑、传动效率高、负载能力

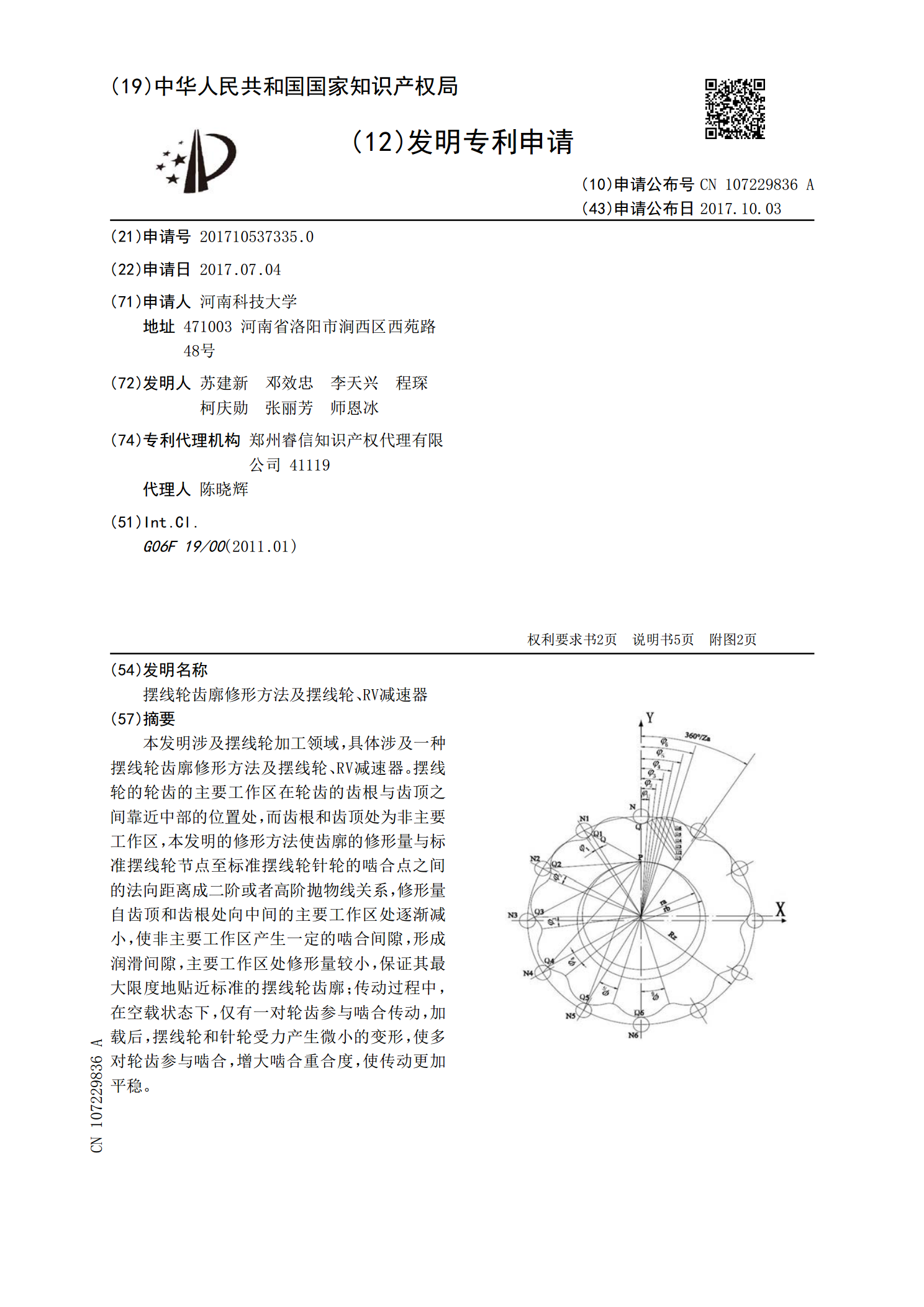

摆线轮齿廓修形方法及摆线轮、RV减速器.pdf

本发明涉及摆线轮加工领域,具体涉及一种摆线轮齿廓修形方法及摆线轮、RV减速器。摆线轮的轮齿的主要工作区在轮齿的齿根与齿顶之间靠近中部的位置处,而齿根和齿顶处为非主要工作区,本发明的修形方法使齿廓的修形量与标准摆线轮节点至标准摆线轮针轮的啮合点之间的法向距离成二阶或者高阶抛物线关系,修形量自齿顶和齿根处向中间的主要工作区处逐渐减小,使非主要工作区产生一定的啮合间隙,形成润滑间隙,主要工作区处修形量较小,保证其最大限度地贴近标准的摆线轮齿廓;传动过程中,在空载状态下,仅有一对轮齿参与啮合传动,加载后,摆线轮和