一种降低燃机涡轮叶片疏松的方法.pdf

一条****杉淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种降低燃机涡轮叶片疏松的方法.pdf

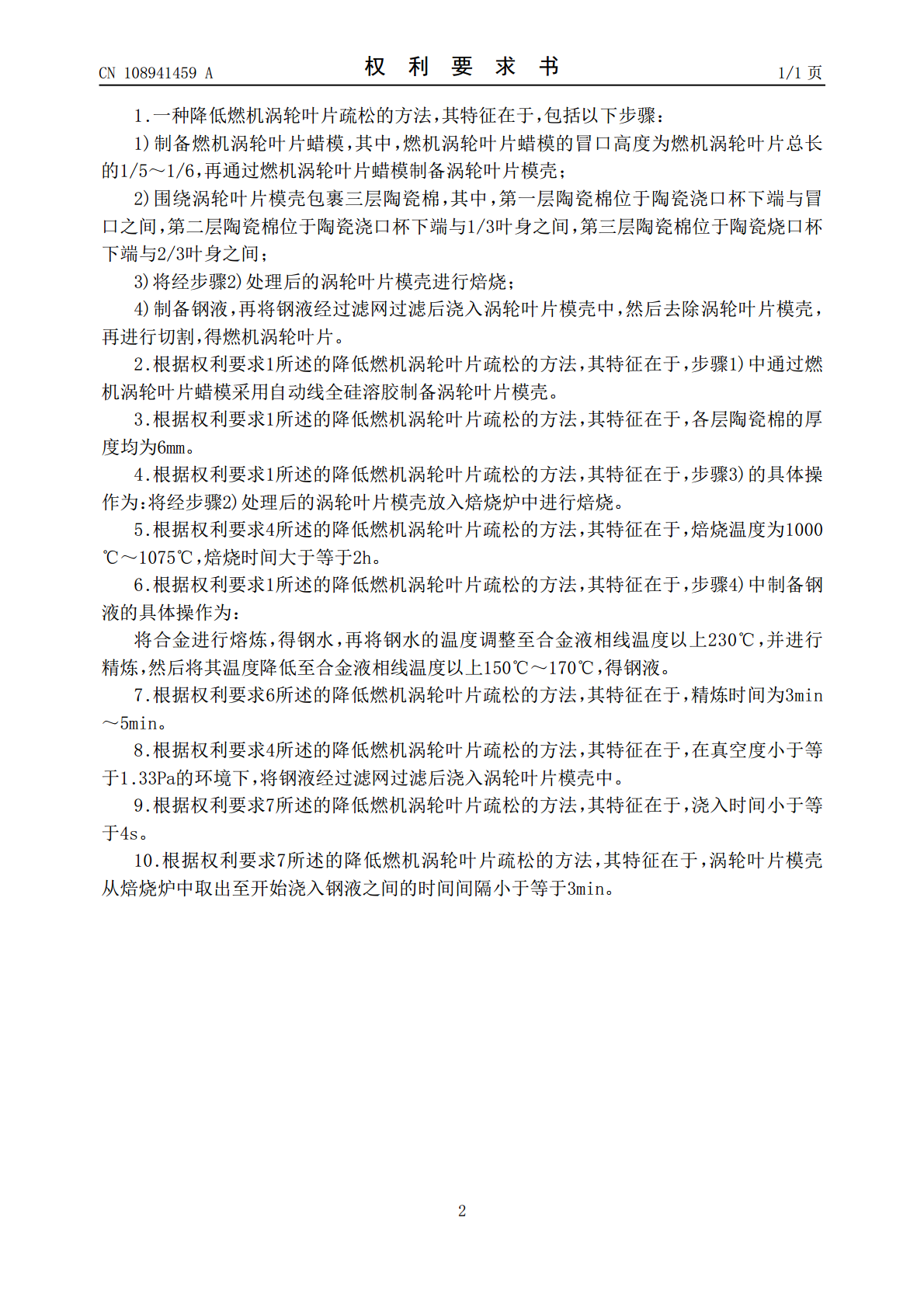

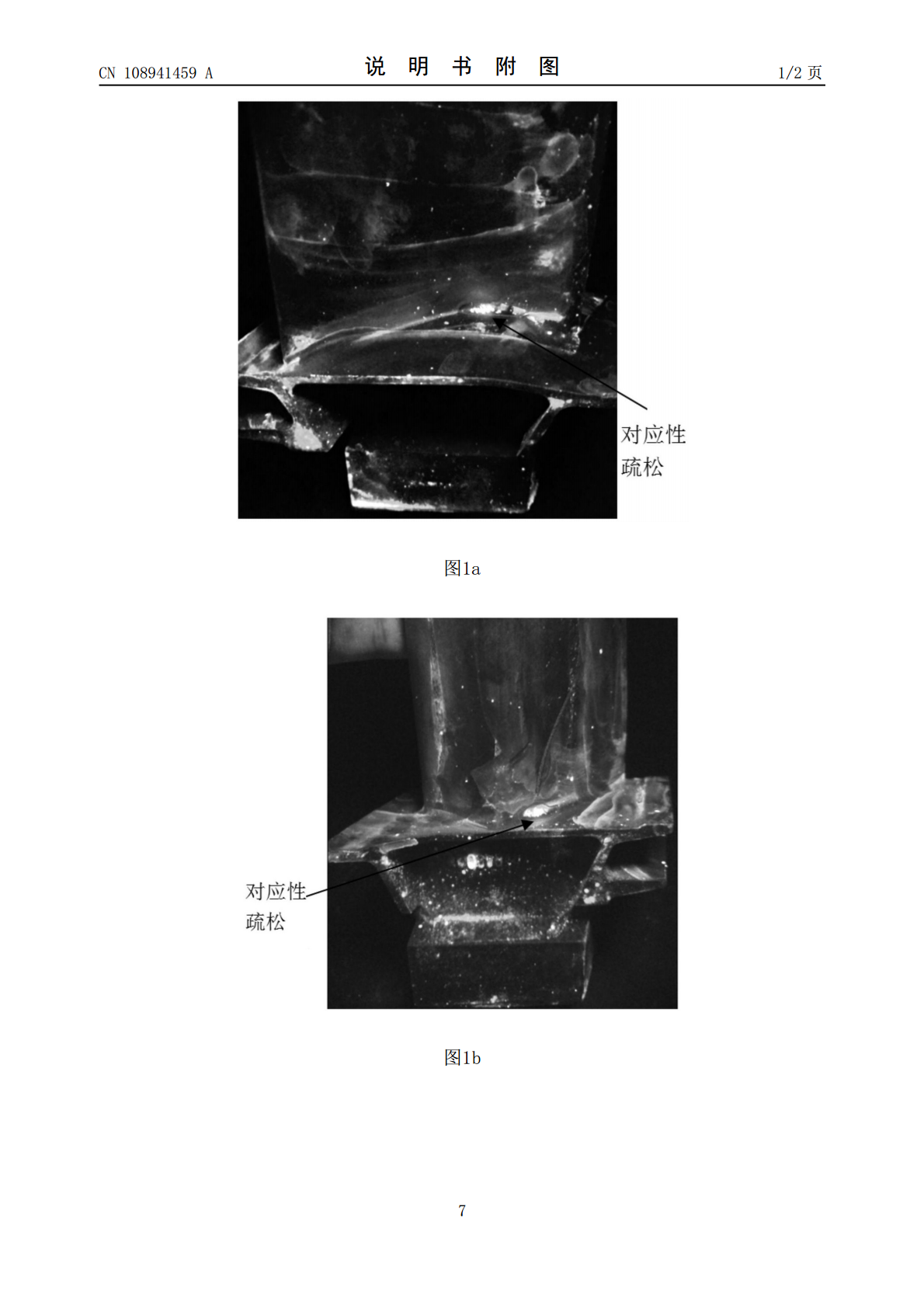

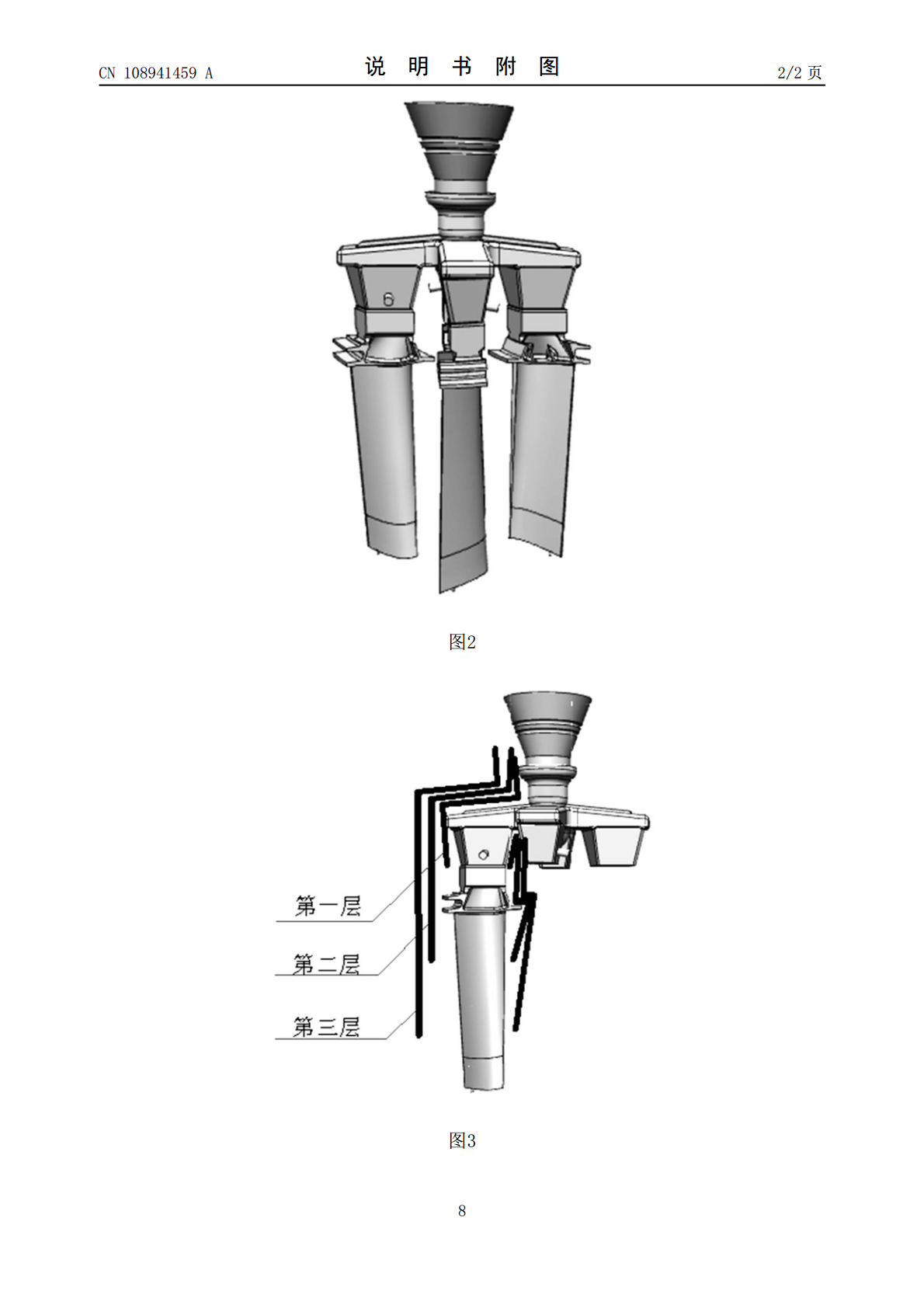

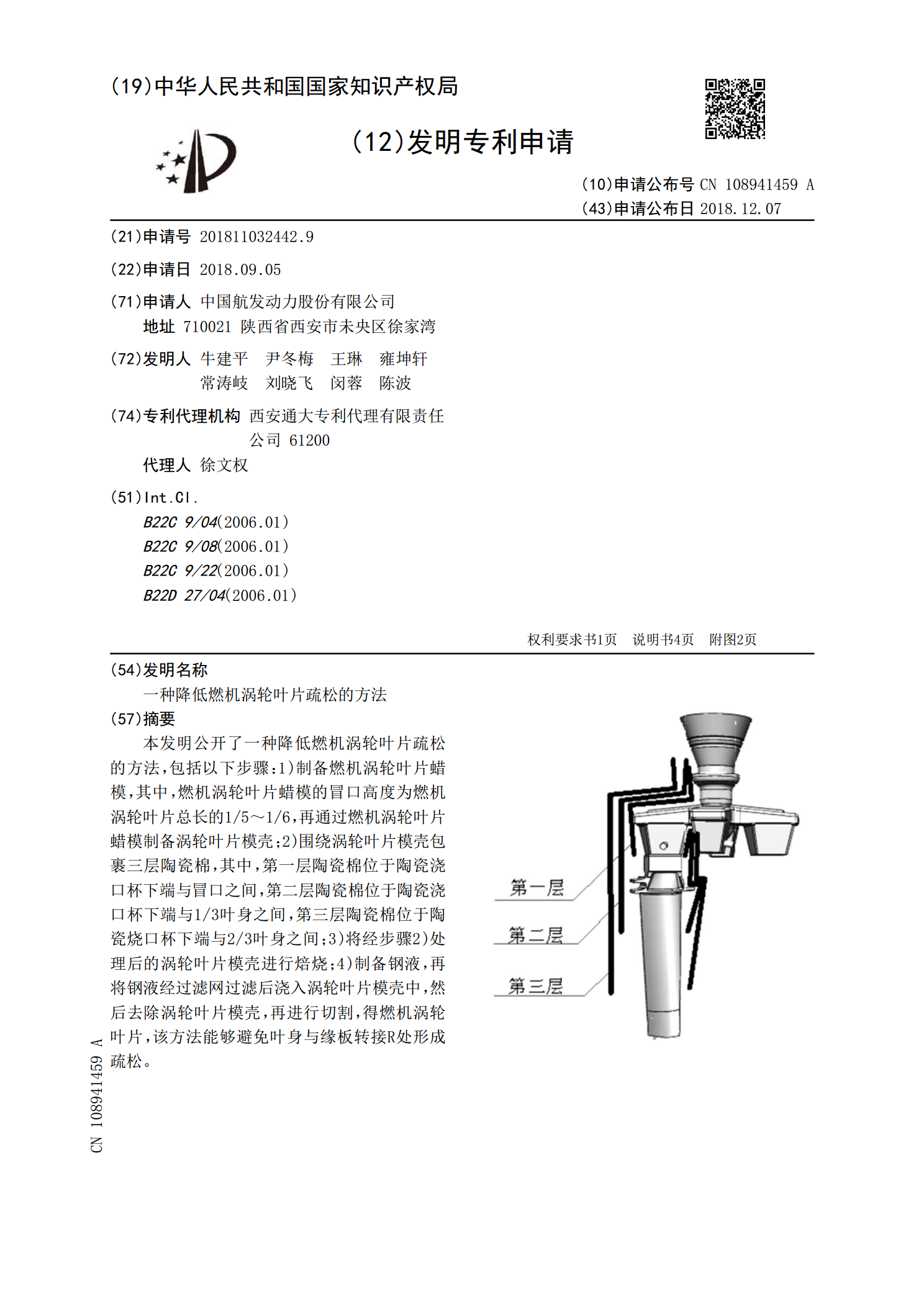

本发明公开了一种降低燃机涡轮叶片疏松的方法,包括以下步骤:1)制备燃机涡轮叶片蜡模,其中,燃机涡轮叶片蜡模的冒口高度为燃机涡轮叶片总长的1/5~1/6,再通过燃机涡轮叶片蜡模制备涡轮叶片模壳;2)围绕涡轮叶片模壳包裹三层陶瓷棉,其中,第一层陶瓷棉位于陶瓷浇口杯下端与冒口之间,第二层陶瓷棉位于陶瓷浇口杯下端与1/3叶身之间,第三层陶瓷棉位于陶瓷烧口杯下端与2/3叶身之间;3)将经步骤2)处理后的涡轮叶片模壳进行焙烧;4)制备钢液,再将钢液经过滤网过滤后浇入涡轮叶片模壳中,然后去除涡轮叶片模壳,再进行切割,得

一种重型燃机涡轮叶片热障涂层的制备方法.pdf

本发明涉及一种涂层的制备方法,具体涉及一种重型燃机涡轮叶片热障涂层的制备方法。本发明包括如下步骤:一、利用EB-PVD技术在重型燃机涡轮叶片上制备CoCrAlY粘结层,对所述CoCrAlY粘结层进行真空扩散处理;二、对CoCrAlY粘结层的表面,使用通用喷丸设备,应用玻璃丸进行喷丸处理;三、对带有CoCrAlY粘结层的重型燃机涡轮叶片进行消除应力热处理;四、利用EB-PVD技术在带有CoCrAlY粘结层的重型燃机涡轮叶片上制备YSZ面层。本发明的重型燃机涡轮叶片热障涂层的制备方法,解决重型燃机涡轮叶片表面

一种基于深度学习的燃机涡轮叶片故障检测方法.pdf

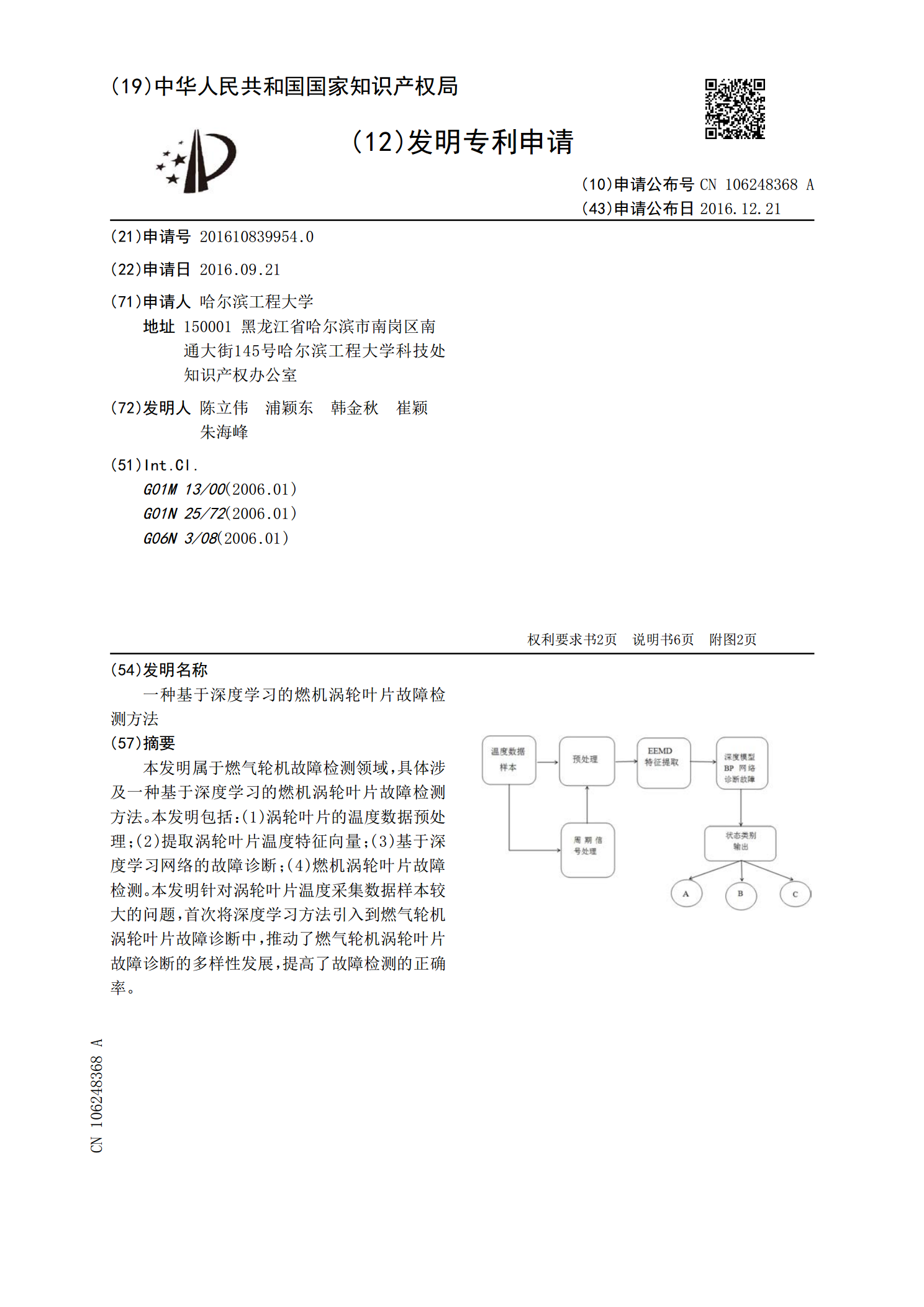

本发明属于燃气轮机故障检测领域,具体涉及一种基于深度学习的燃机涡轮叶片故障检测方法。本发明包括:(1)涡轮叶片的温度数据预处理;(2)提取涡轮叶片温度特征向量;(3)基于深度学习网络的故障诊断;(4)燃机涡轮叶片故障检测。本发明针对涡轮叶片温度采集数据样本较大的问题,首次将深度学习方法引入到燃气轮机涡轮叶片故障诊断中,推动了燃气轮机涡轮叶片故障诊断的多样性发展,提高了故障检测的正确率。

一种小型燃机涡轮导向叶片圆弧及端面的加工方法.pdf

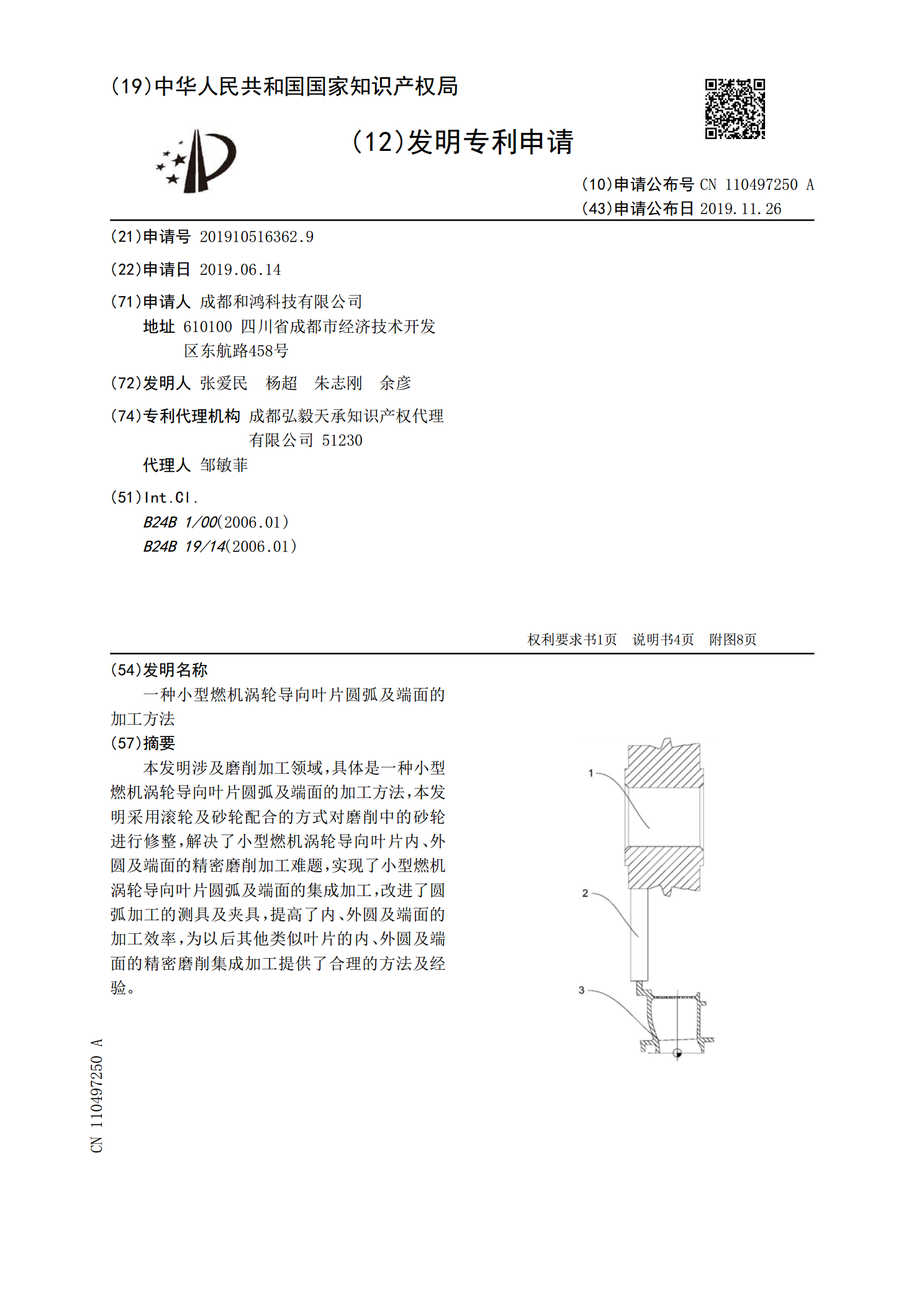

本发明涉及磨削加工领域,具体是一种小型燃机涡轮导向叶片圆弧及端面的加工方法,本发明采用滚轮及砂轮配合的方式对磨削中的砂轮进行修整,解决了小型燃机涡轮导向叶片内、外圆及端面的精密磨削加工难题,实现了小型燃机涡轮导向叶片圆弧及端面的集成加工,改进了圆弧加工的测具及夹具,提高了内、外圆及端面的加工效率,为以后其他类似叶片的内、外圆及端面的精密磨削集成加工提供了合理的方法及经验。

一种重型燃机涡轮叶片气膜孔位置度确定方法.pdf

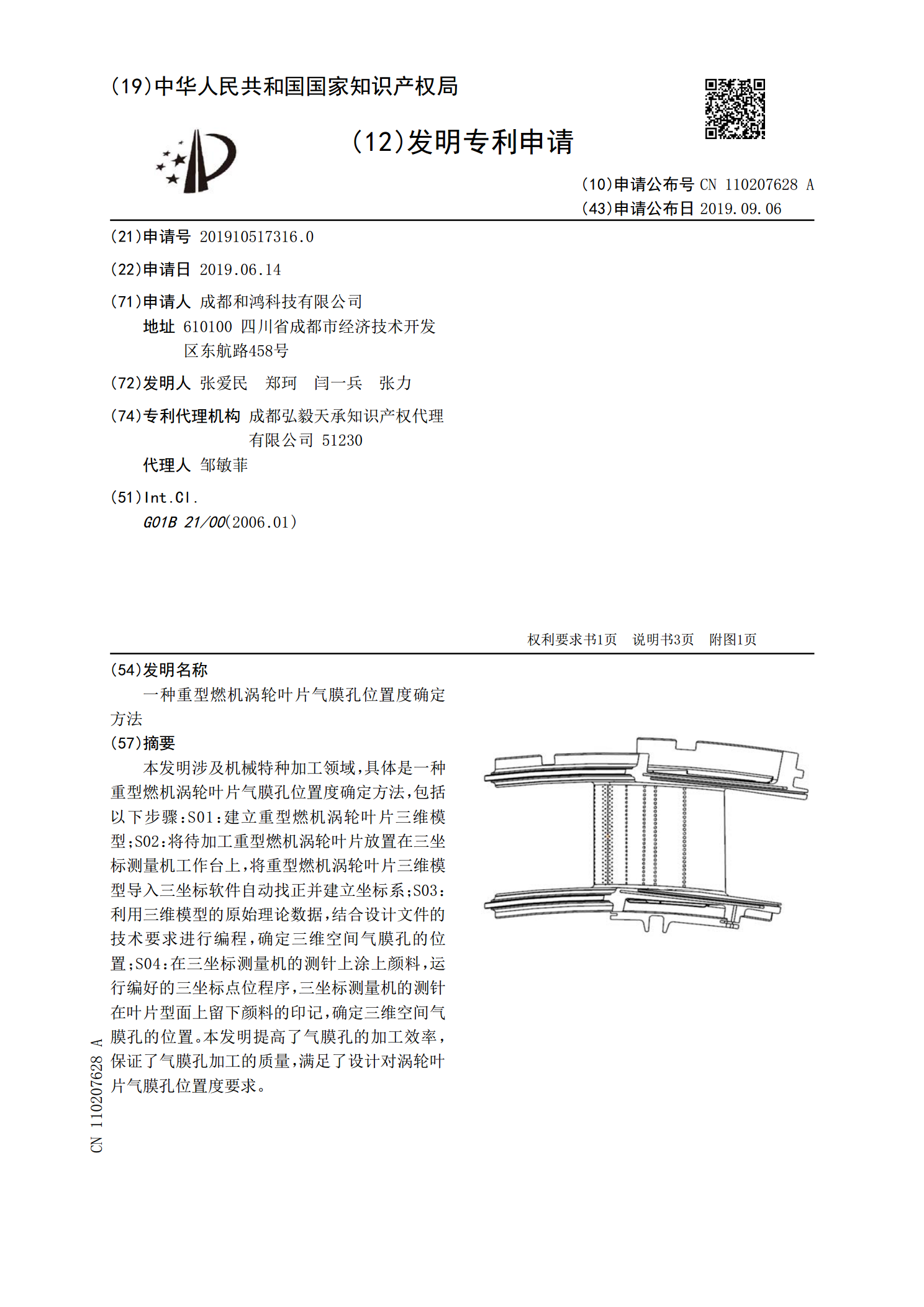

本发明涉及机械特种加工领域,具体是一种重型燃机涡轮叶片气膜孔位置度确定方法,包括以下步骤:S01:建立重型燃机涡轮叶片三维模型;S02:将待加工重型燃机涡轮叶片放置在三坐标测量机工作台上,将重型燃机涡轮叶片三维模型导入三坐标软件自动找正并建立坐标系;S03:利用三维模型的原始理论数据,结合设计文件的技术要求进行编程,确定三维空间气膜孔的位置;S04:在三坐标测量机的测针上涂上颜料,运行编好的三坐标点位程序,三坐标测量机的测针在叶片型面上留下颜料的印记,确定三维空间气膜孔的位置。本发明提高了气膜孔的加工效率