飞轮铸造模具.pdf

曦晨****22

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

飞轮铸造模具.pdf

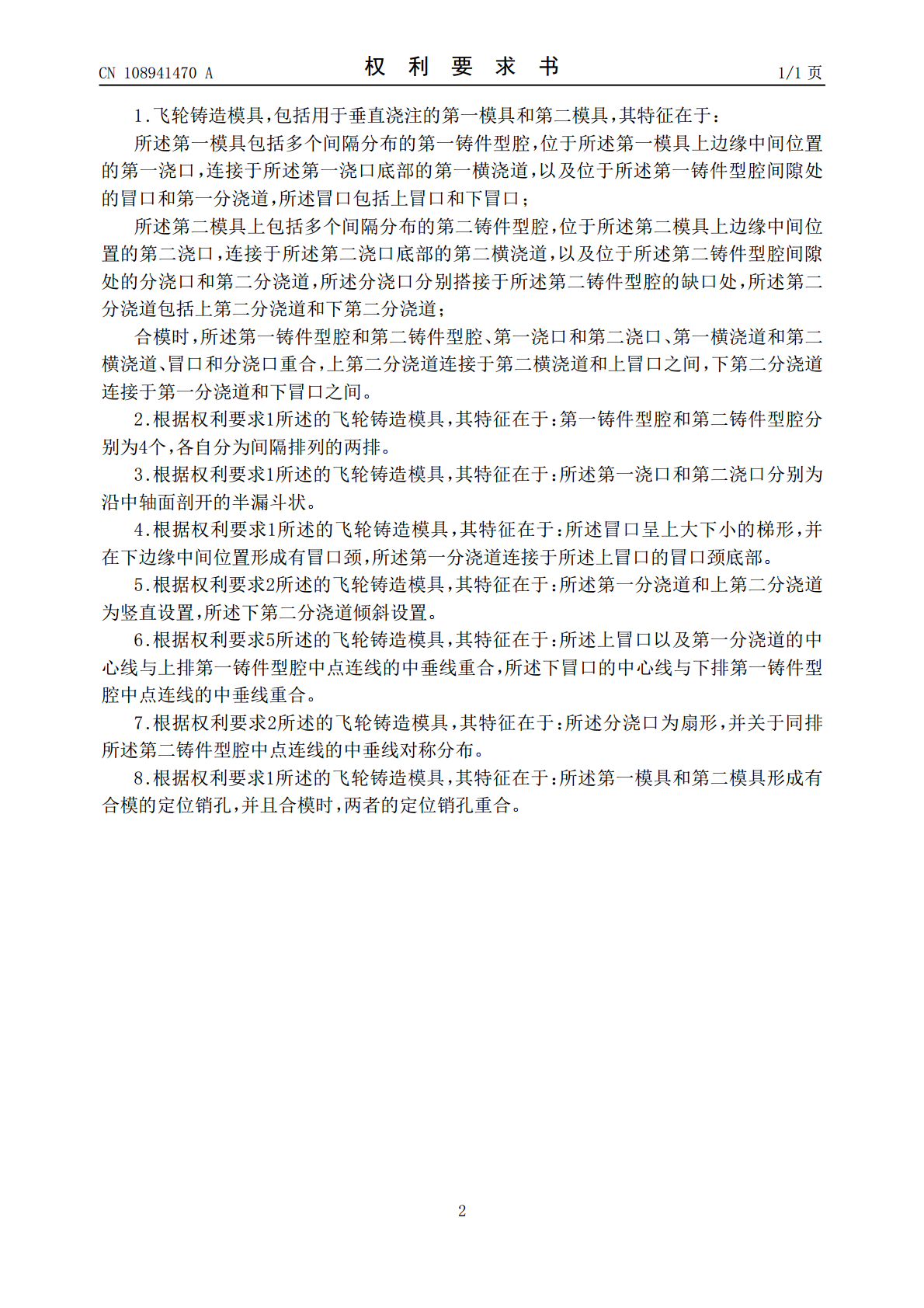

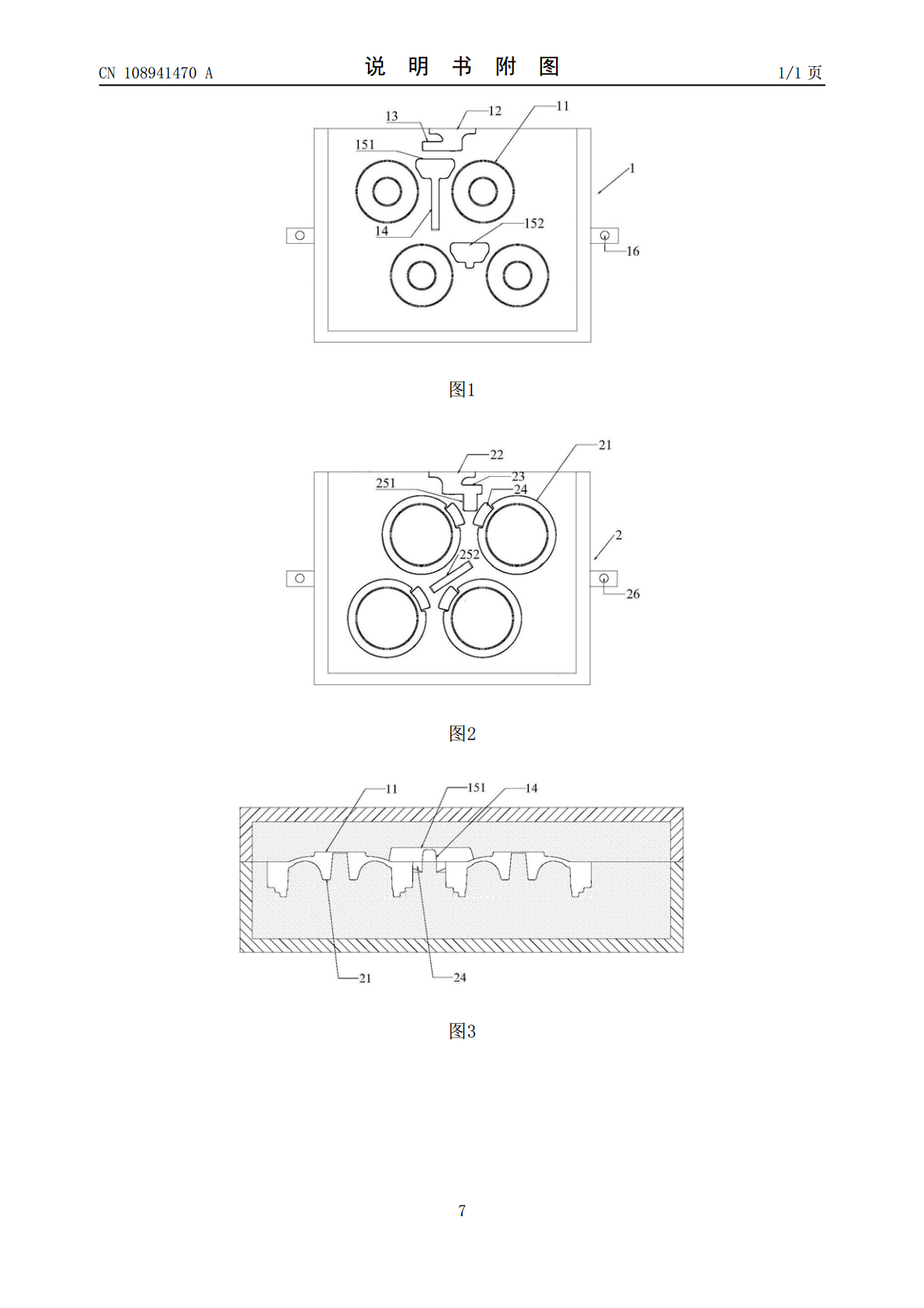

本发明公开了飞轮铸造模具,包括用于垂直浇注的第一模具和第二模具,所述第一模具包括多个第一铸件型腔,位于所述第一模具上边缘中间位置的第一浇口,连接于所述第一浇口底部的第一横浇道,以及位于所述第一铸件型腔间隙处的冒口和第一分浇道;所述第二模具上包括多个间隔分布的第二铸件型腔,位于所述第二模具上边缘中间位置的第二浇口,连接于所述第二浇口底部的第二横浇道,以及位于所述第二铸件型腔间隙处的分浇口和第二分浇道,所述分浇口分别搭接于所述第二铸件型腔的缺口处。本发明提供了一种飞轮铸造模具,适用于飞轮砂型铸造工艺中的垂直浇

飞轮铸造模具.pdf

一种飞轮铸造模具,属于飞轮制造领域。飞轮铸造模具包括:成型内模、外壳以及浇口杯,成型内模包括上覆膜砂壳、下覆膜砂壳以及覆膜砂芯,上覆膜砂壳、下覆膜砂壳及覆膜砂芯相互配合形成成型腔,且覆膜砂芯的两端分别与上覆膜砂壳、下覆膜砂壳接触连接;成型内模设置于外壳内,外壳设置有开口,浇口杯设置有浇料腔,浇口杯穿过开口与上覆膜砂壳连接,并且浇料腔与成型腔相连通。利用该飞轮铸造模具可以提高飞轮的制作精度,简化制作流程,提高飞轮的质量。

一种汽车飞轮铸造用模具.pdf

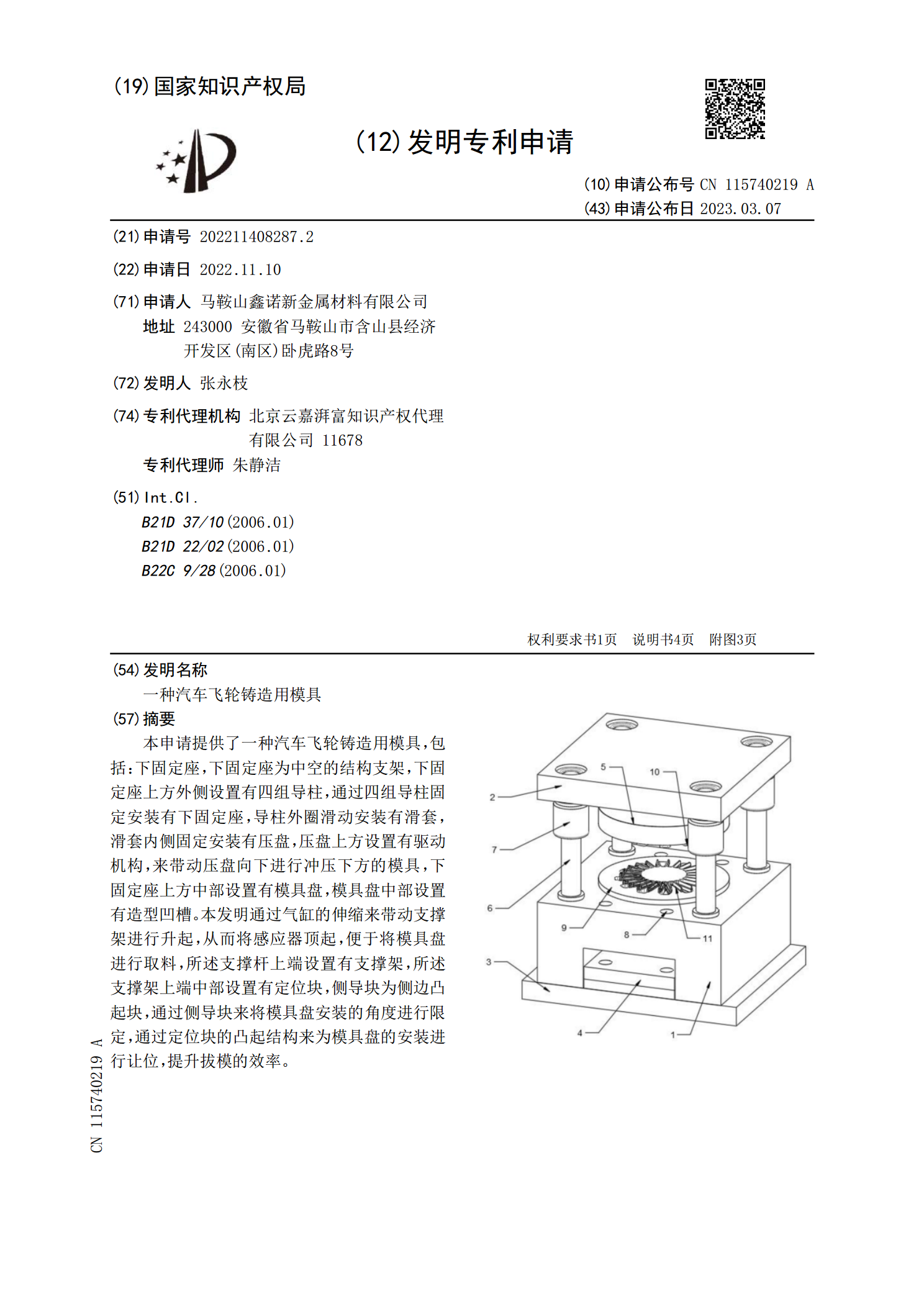

本申请提供了一种汽车飞轮铸造用模具,包括:下固定座,下固定座为中空的结构支架,下固定座上方外侧设置有四组导柱,通过四组导柱固定安装有下固定座,导柱外圈滑动安装有滑套,滑套内侧固定安装有压盘,压盘上方设置有驱动机构,来带动压盘向下进行冲压下方的模具,下固定座上方中部设置有模具盘,模具盘中部设置有造型凹槽。本发明通过气缸的伸缩来带动支撑架进行升起,从而将感应器顶起,便于将模具盘进行取料,所述支撑杆上端设置有支撑架,所述支撑架上端中部设置有定位块,侧导块为侧边凸起块,通过侧导块来将模具盘安装的角度进行限定,通过

一种新型的飞轮铸造模具.pdf

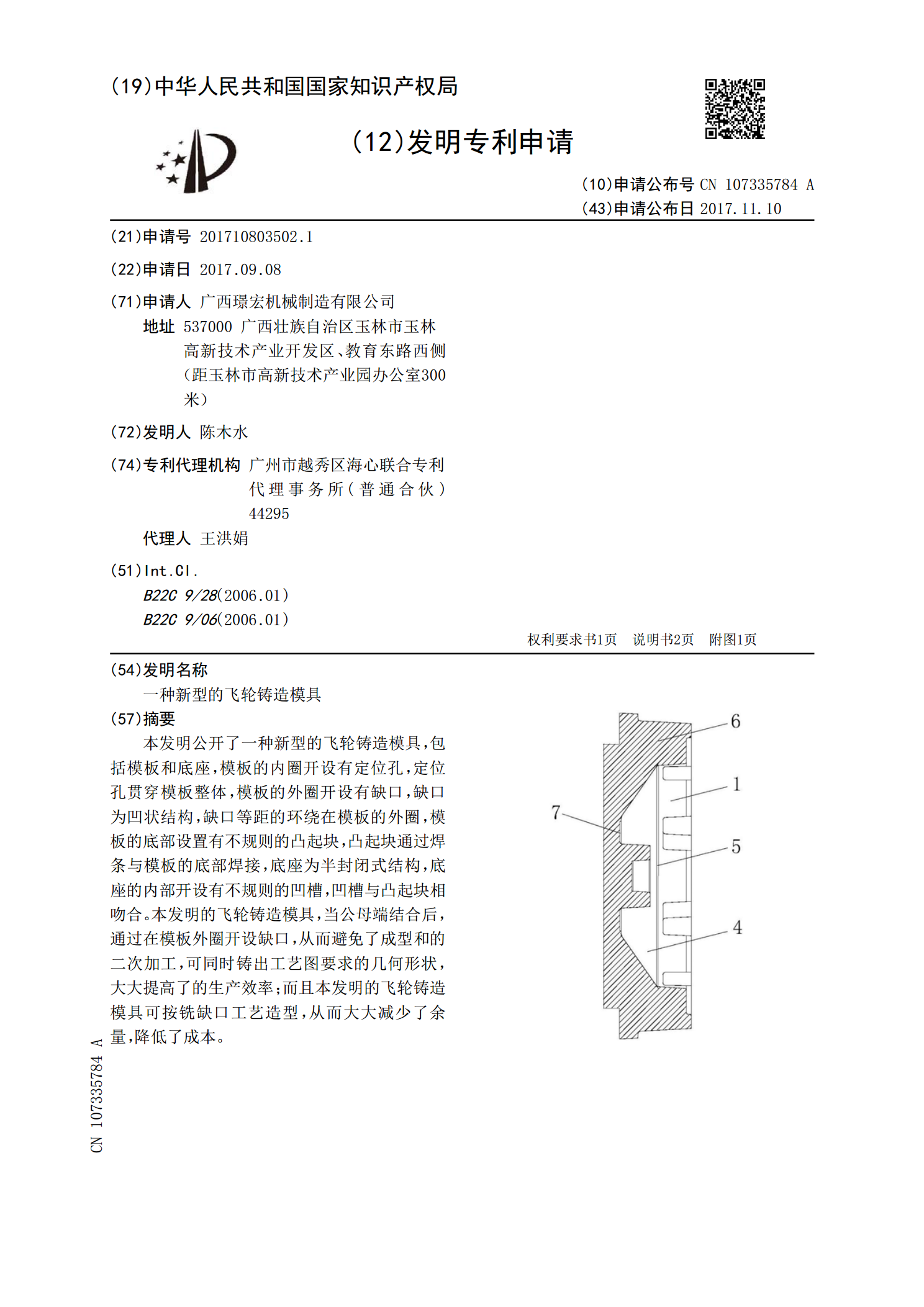

本发明公开了一种新型的飞轮铸造模具,包括模板和底座,模板的内圈开设有定位孔,定位孔贯穿模板整体,模板的外圈开设有缺口,缺口为凹状结构,缺口等距的环绕在模板的外圈,模板的底部设置有不规则的凸起块,凸起块通过焊条与模板的底部焊接,底座为半封闭式结构,底座的内部开设有不规则的凹槽,凹槽与凸起块相吻合。本发明的飞轮铸造模具,当公母端结合后,通过在模板外圈开设缺口,从而避免了成型和的二次加工,可同时铸出工艺图要求的几何形状,大大提高了的生产效率;而且本发明的飞轮铸造模具可按铣缺口工艺造型,从而大大减少了余量,降低了

一种用于发动机铸造的飞轮壳铸造模具.pdf

本发明公开了一种用于发动机铸造的飞轮壳铸造模具,涉及汽车模具技术领域,解决了目前使用的模具铸造主要用于定型加工,拆卸铸造件的功能不足,容易出现沾料现象,不利于快速拆卸注塑件的问题。一种用于发动机铸造的飞轮壳铸造模具,包括底座;所述底座还包括有顶杆;所述底座的前侧固定设置有四组顶杆,顶杆的顶部均为锥梯形结构;所述底座的前侧顶部固定设置有螺杆千斤顶;所述螺杆千斤顶的顶部固定设置有底模,通过设置有顶杆和锥梯形孔,为模具提供了方便的底部脱模功能,通过顶杆可以支撑铸造件将底模直接脱落,相比目前常用的一体式模具脱模更