一种机械补偿式液压油缸.pdf

霞英****娘子

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种机械补偿式液压油缸.pdf

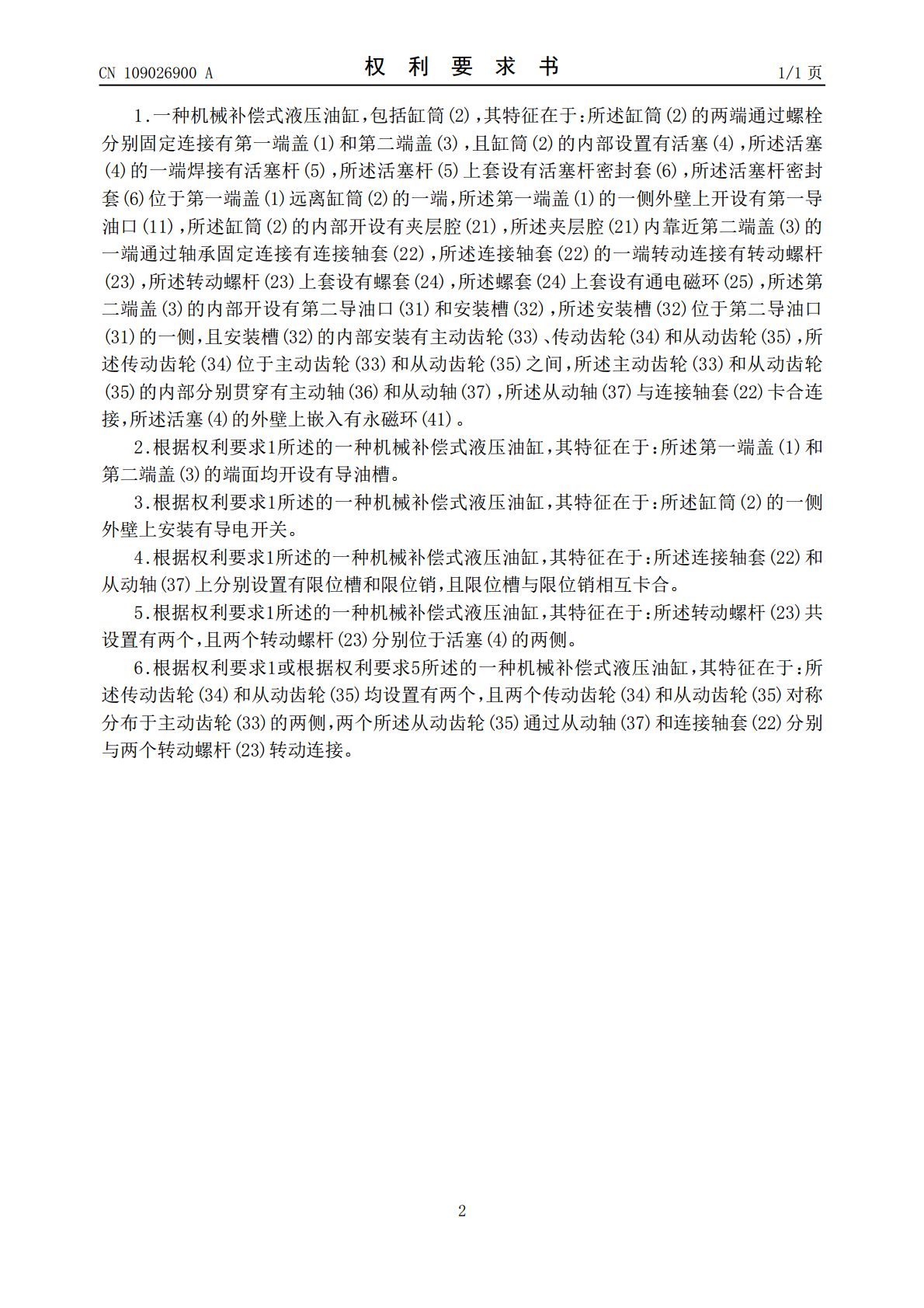

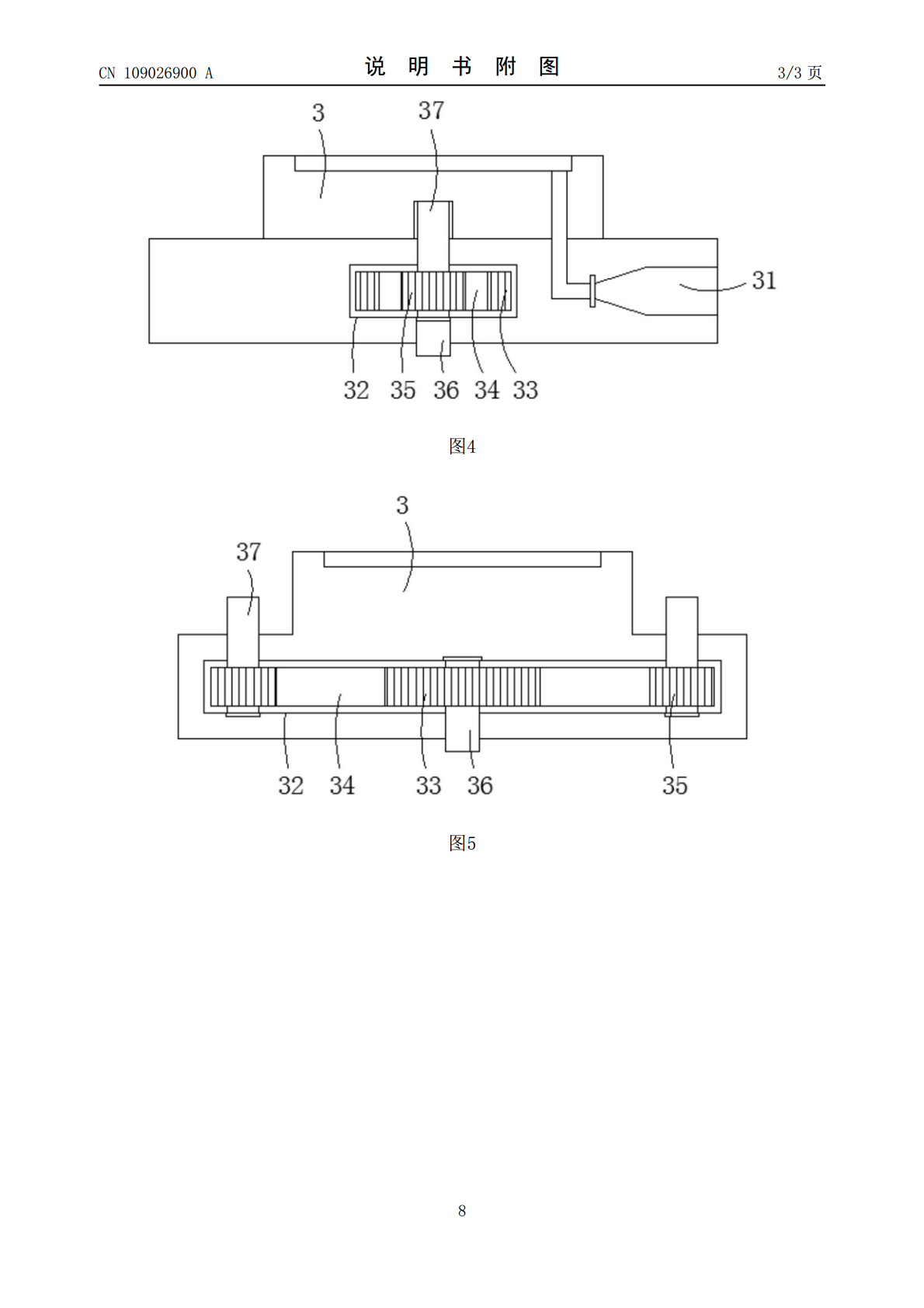

本发明公开了一种机械补偿式液压油缸,包括缸筒,所述缸筒的两端通过螺栓分别固定连接有第一端盖和第二端盖,且缸筒的内部设置有活塞,所述活塞的一端焊接有活塞杆,所述活塞杆上套设有活塞杆密封套,所述活塞杆密封套位于第一端盖远离缸筒的一端,所述第一端盖的一侧外壁上开设有第一导油口,所述缸筒的内部开设有夹层腔,本发明设置了转动螺杆、通电磁环和永磁环,该油缸在进行补偿运动时,由外部驱动装置驱动主动轴转动,然后通过齿轮之间的啮合以及从动轴的连接实现转动螺杆的转动,从而驱动通电磁环移动,最终在通电磁环与永磁环相互吸引的作用

一种机械补偿式液压油缸.pdf

本发明公开了一种机械补偿式液压油缸,包括缸筒,所述缸筒的两端通过螺栓分别固定连接有第一端盖和第二端盖,且缸筒的内部设置有活塞,所述活塞的一端焊接有活塞杆,所述活塞杆上套设有活塞杆密封套,所述活塞杆密封套位于第一端盖远离缸筒的一端,所述第一端盖的一侧外壁上开设有第一导油口,所述缸筒的内部开设有夹层腔,本发明设置了转动螺杆、通电磁环和永磁环,该油缸在进行补偿运动时,由外部驱动装置驱动主动轴转动,然后通过齿轮之间的啮合以及从动轴的连接实现转动螺杆的转动,从而驱动通电磁环移动,最终在通电磁环与永磁环相互吸引的作用

一种活塞式液压油缸.pdf

本发明公开了一种活塞式液压油缸,包括活塞杆和活塞,活塞杆的外壁上沿其周向设有环形凹槽,以使活塞杆的一端部形成有配合部,环形凹槽上套设有锁紧座,活塞沿其轴向方向设有与锁紧座适配的容置腔,容置腔内设有与配合部适配的内孔,内孔与容置腔的连接处形成一环形工作面,内孔背向环形工作面的一端封闭,锁紧座靠近配合部的端面可与环形工作面抵接并能够通过紧固件依次穿设锁紧座和环形工作面而将活塞和活塞杆锁紧。本发明通过将活塞的内孔设计为盲孔,活塞与活塞杆的连接直接采用基孔制配合,无需在活塞杆与活塞的连接处设置密封件,从而避免活塞

一种缓冲式液压油缸.pdf

本实用新型属于液压油缸技术领域,尤其涉及一种缓冲式液压油缸,液压缸内部设置有活塞,液压缸的输出端活动连接有推杆,液压缸内部设置有缓冲装置,油箱内部设置有分液装置,油泵设置于第一管道底部,第一分液管连接于油泵左侧,第二分液管连接于油泵右侧,转轴设置于第一分液管靠近油泵的一侧,挡板活动安装于转轴表面。该缓冲式液压油缸,由于已使用过的油液温度较高,通过设置分液装置将已使用过的油液进行隔离降温,避免与油箱中的油液混合,导致温度升高,使油液粘着,解决了背景技术中提到的当油液温度较高时无法对其冷却,导致油液粘连,影响

一种缸内自锁式液压油缸.pdf

本发明涉及一种缸内自锁式液压油缸,包括缸筒、缸杆和活塞,活塞内具有活塞内腔,在活塞内腔内具有两个隔离活塞,将活塞内腔分隔为前内腔、中内腔和后内腔,在活塞的自锁凹槽内套有锁紧环组件以及驱动锁紧环组件的自锁活塞环和弹簧,自锁活塞环的压紧锁紧环组件一侧的端部具有用于形成自锁活塞油腔的缺口,前内腔通过活塞内的第一油道与缸筒前腔连通,中内腔通过活塞内的第二油道与自锁活塞油腔连通,后内腔通过活塞内的第三油道与缸筒后腔连通。本发明的有益效果是:本液压油缸的自锁部件位于缸筒内,并根据缸筒内的实际油压解锁和锁定活塞和缸杆,