盘式连续油管损伤检测装置.pdf

霞英****娘子

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

盘式连续油管损伤检测装置.pdf

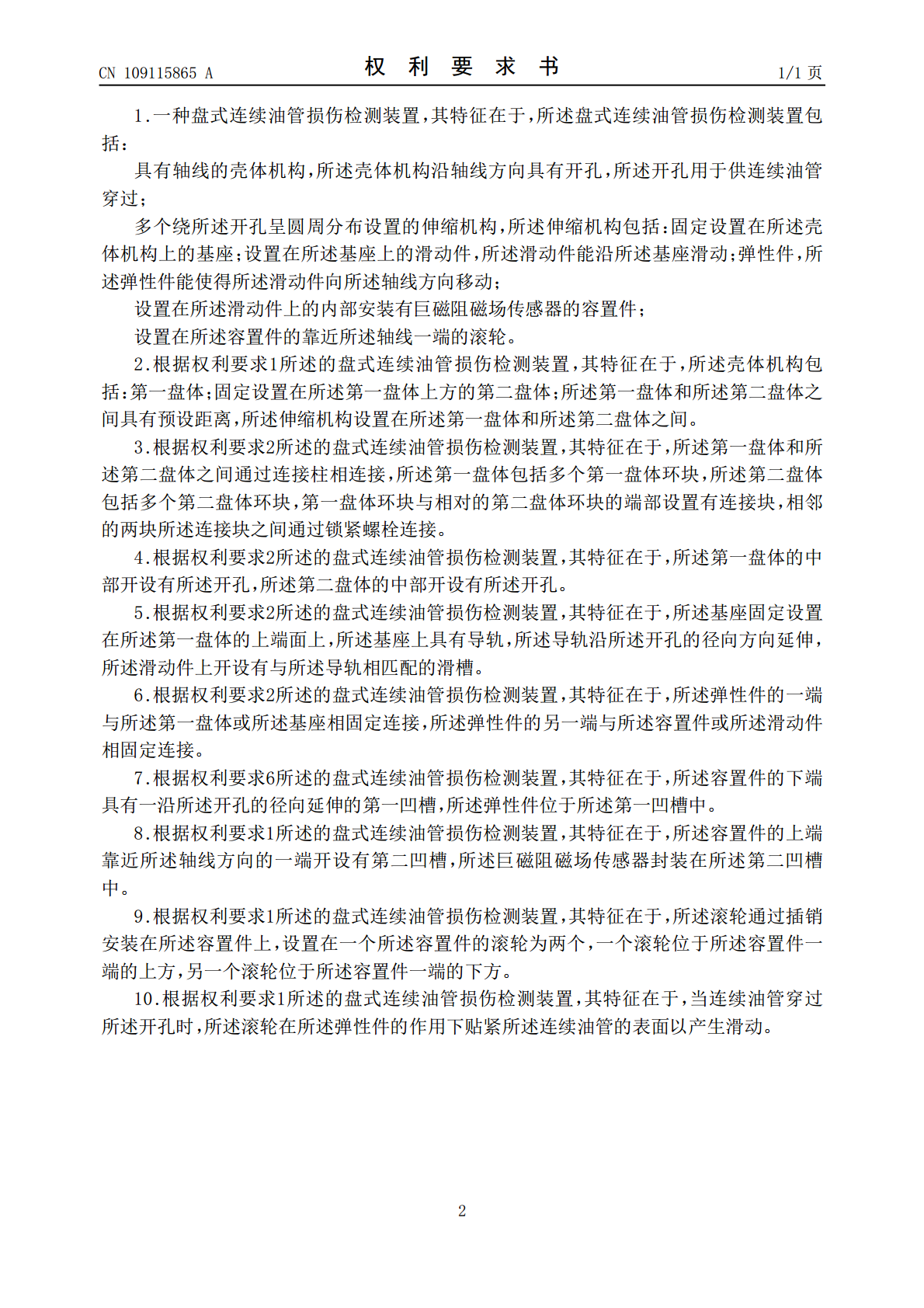

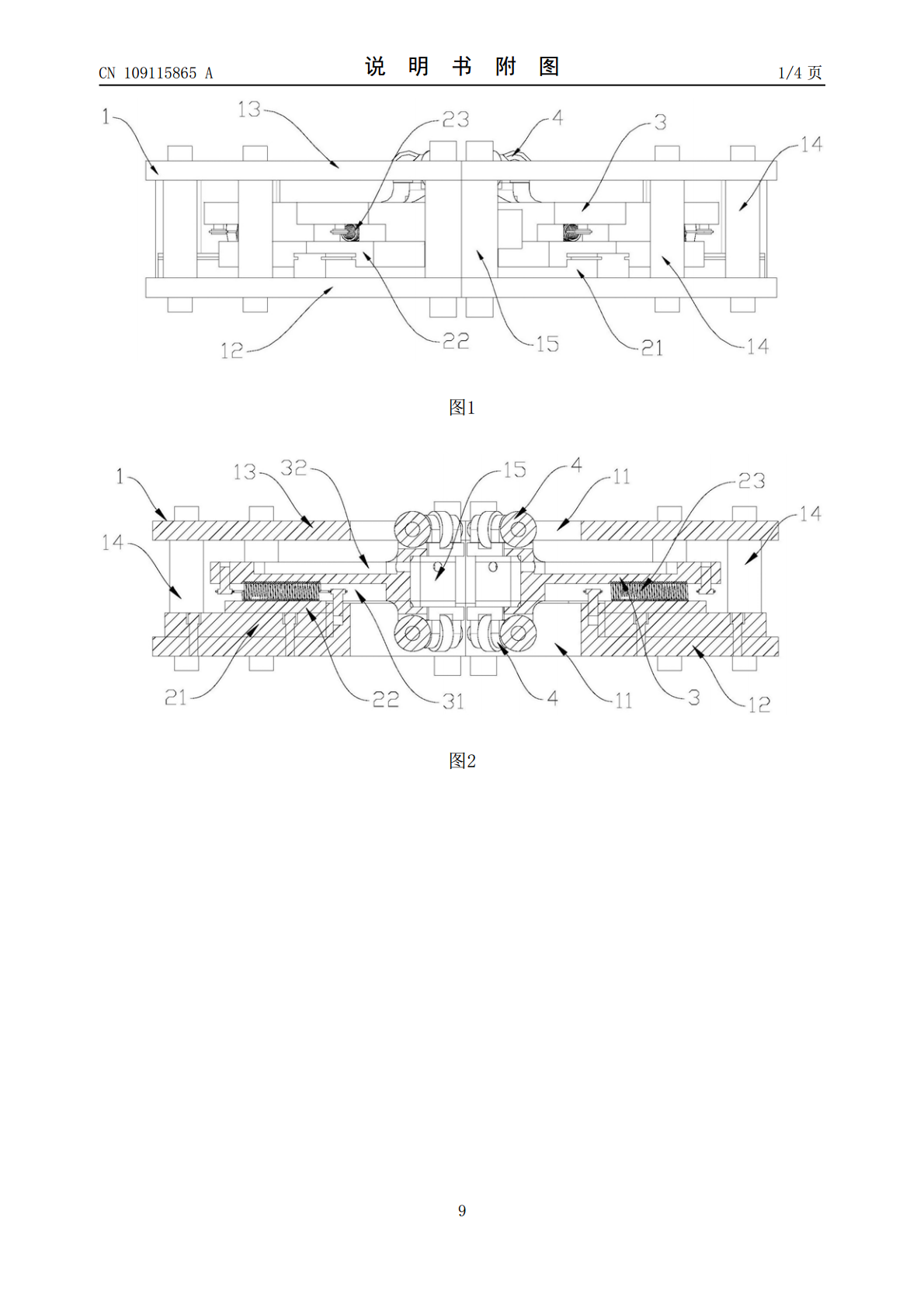

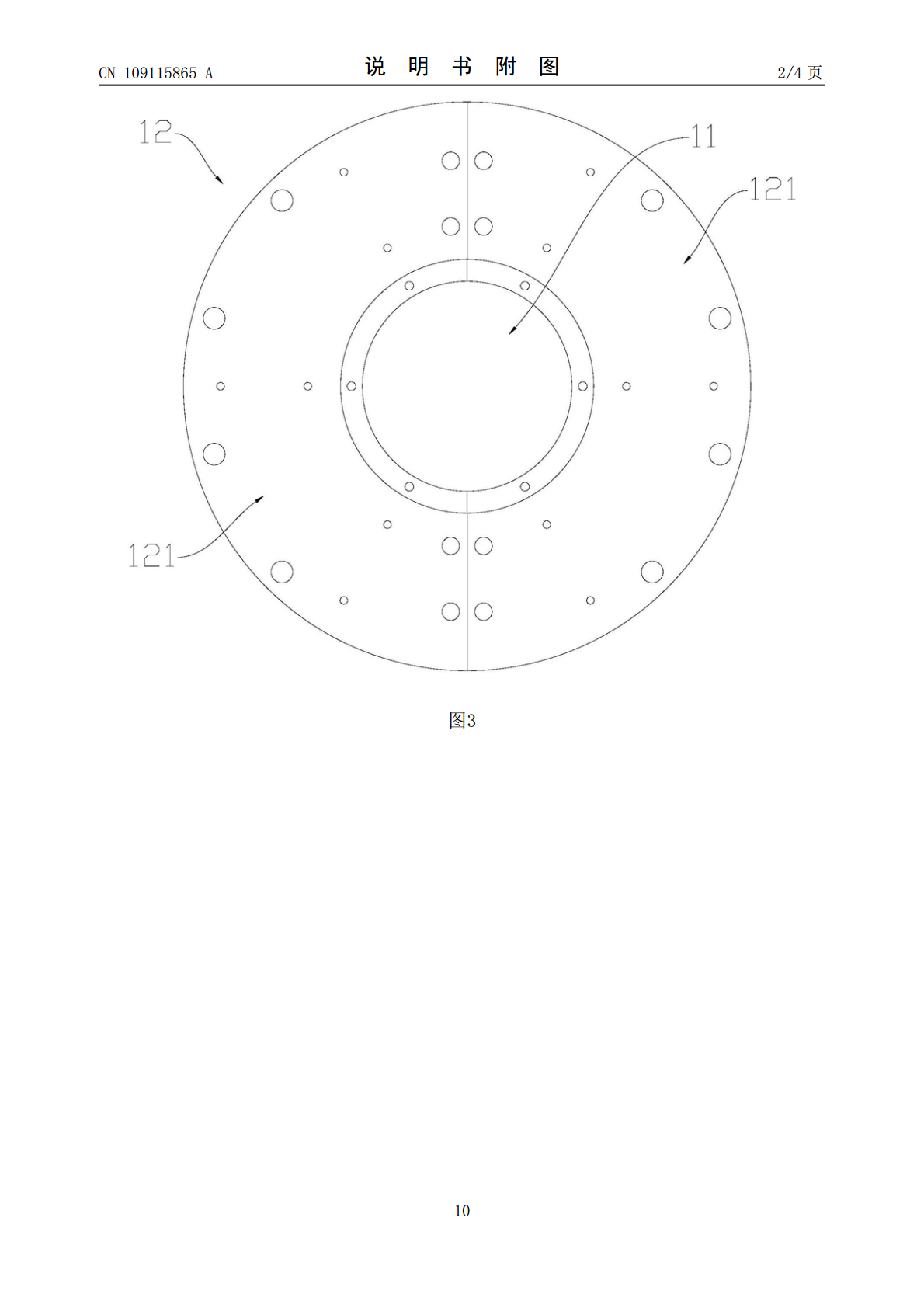

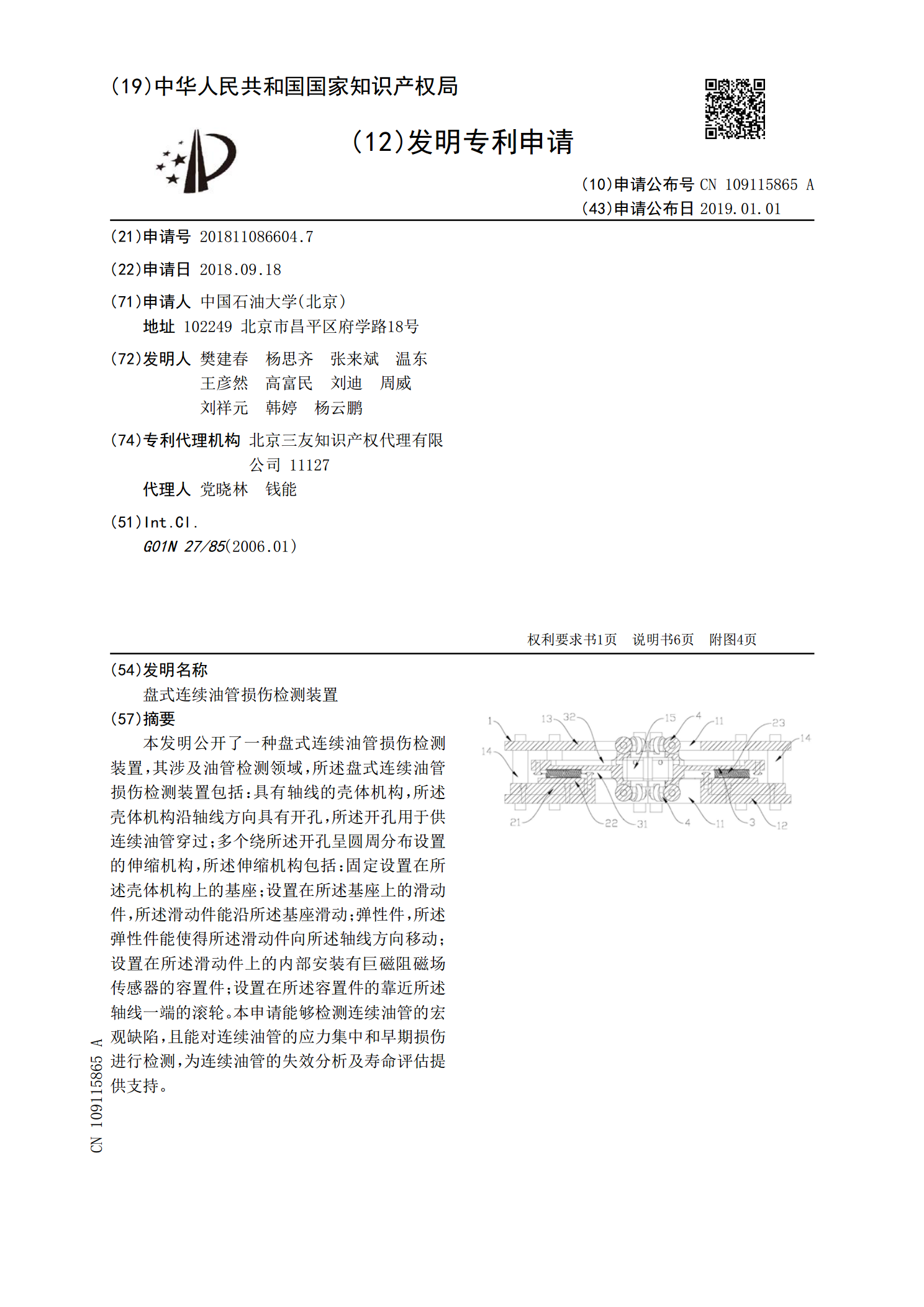

本发明公开了一种盘式连续油管损伤检测装置,其涉及油管检测领域,所述盘式连续油管损伤检测装置包括:具有轴线的壳体机构,所述壳体机构沿轴线方向具有开孔,所述开孔用于供连续油管穿过;多个绕所述开孔呈圆周分布设置的伸缩机构,所述伸缩机构包括:固定设置在所述壳体机构上的基座;设置在所述基座上的滑动件,所述滑动件能沿所述基座滑动;弹性件,所述弹性件能使得所述滑动件向所述轴线方向移动;设置在所述滑动件上的内部安装有巨磁阻磁场传感器的容置件;设置在所述容置件的靠近所述轴线一端的滚轮。本申请能够检测连续油管的宏观缺陷,且能

快换式连续油管滚筒装置.pdf

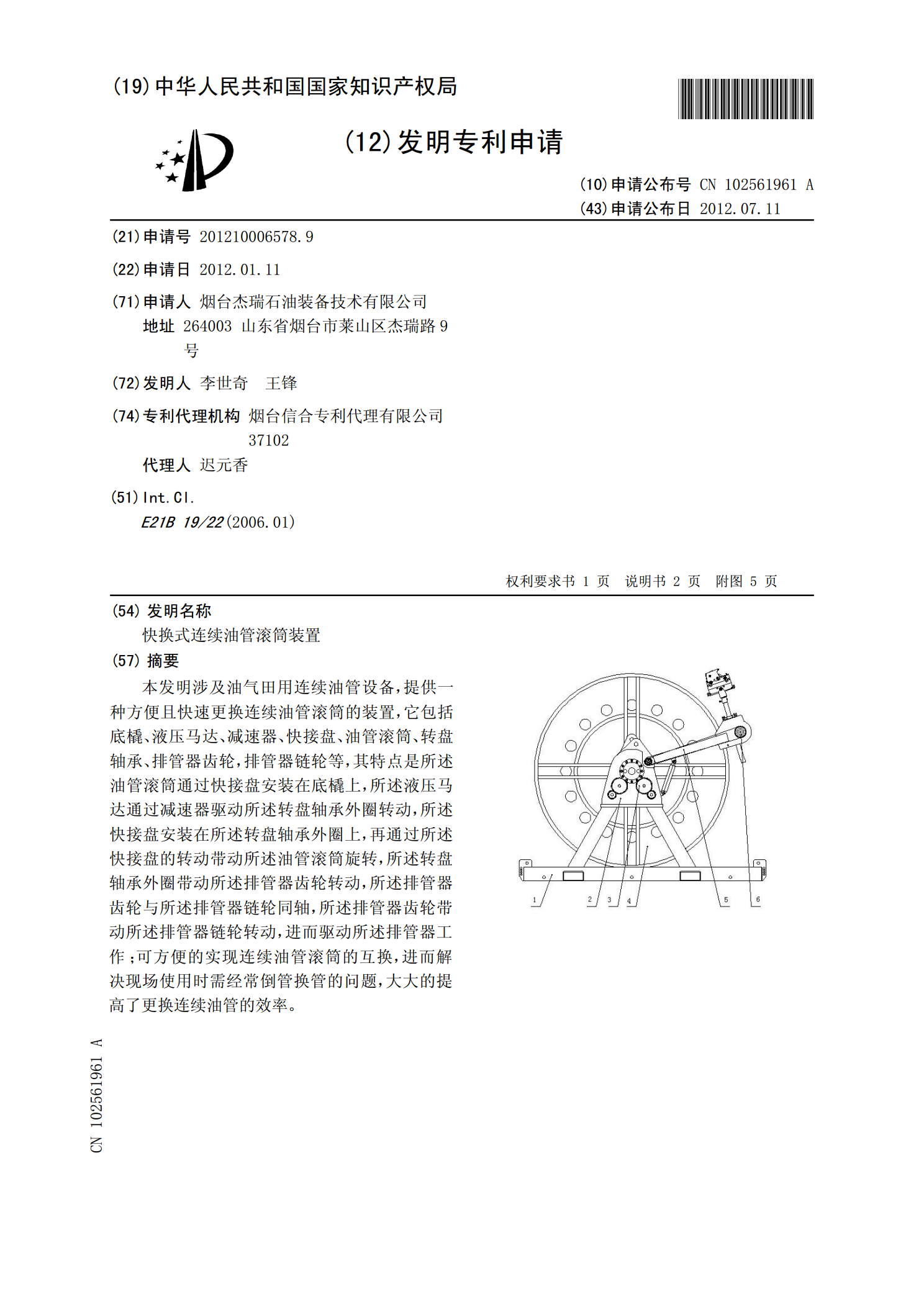

本发明涉及油气田用连续油管设备,提供一种方便且快速更换连续油管滚筒的装置,它包括底橇、液压马达、减速器、快接盘、油管滚筒、转盘轴承、排管器齿轮,排管器链轮等,其特点是所述油管滚筒通过快接盘安装在底橇上,所述液压马达通过减速器驱动所述转盘轴承外圈转动,所述快接盘安装在所述转盘轴承外圈上,再通过所述快接盘的转动带动所述油管滚筒旋转,所述转盘轴承外圈带动所述排管器齿轮转动,所述排管器齿轮与所述排管器链轮同轴,所述排管器齿轮带动所述排管器链轮转动,进而驱动所述排管器工作;可方便的实现连续油管滚筒的互换,进而解决现

油管柱螺纹及密封面损伤声学检测方法和检测装置.pdf

油管柱螺纹及密封面损伤声学检测方法,应用于螺纹密封检测技术领域。安装运动夹具,使运动夹具的主动轮和从动轮压紧在油管接箍外表面;安装发射/接收器和接收/发射器;把校正辅助器安装在轴向移动换能器夹上;运动夹具在油管接箍外表面进行圆周运动;对接箍内螺纹密封面损伤情况检测;发射/接收器和接收/发射器分别进行一次检测后,校正辅助器对前一检测结果进行校正检测;依据检测结果,评判油管柱螺纹密封面的损伤情况。效果是:能检测油管上扣后接头螺纹密封面是否损伤,避免有损伤的接头下入井内,保证管柱安全,进一步保障了整口井的生产安

国产连续油管作业装置研制与应用.docx

国产连续油管作业装置研制与应用随着国内油气开采的不断深入,连续油管作业装置的研制与应用越来越受到重视。本文将从装置研制现状、应用场景和发展前景三个方面展开论述。一、装置研制现状在油气勘探和开采工艺中,连续油管作业装置是一个重要的装备。它可以有效地解决钻井、完井和作业等过程中的一些难题。目前,国内的连续油管作业装置主要分为系统控制单元、液压系统、进出油节制系统等三个部分。其中,系统控制单元是整个油管作业装置的大脑,液压系统则发挥着控制作用,而进出油节制系统则是为了保障作业的稳定性和效率。在装置的制造方面,目

连续油管自动防腐装置的研制.ppt

连续油管自动防腐装置的研制目录表1小组成员简介表二、课题选择(一)课题目标:研制连续油管自动防腐装置(二)连续油管自动防腐装置应实现以下功能:1、全面防腐功能,全面均匀的对油管进行防腐。2、自动加剂功能,能够自动持续的加入防腐剂。(三)目标值:将连续油管的每米掉渣量由2.7mg/m降低到0.5mg/m以下。通过对现状调查和对同行业的调研情况,小组成员决定自行研制自动防腐装置,首先,仍然采用涂抹防腐剂的方式进行防腐,但改进的核心是防腐剂自动供给装置的设计、安装和配套。小组成员认真分析实现这一目标的具体步骤和