一种车轮轮辐加工方法.pdf

猫巷****志敏

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种车轮轮辐加工方法.pdf

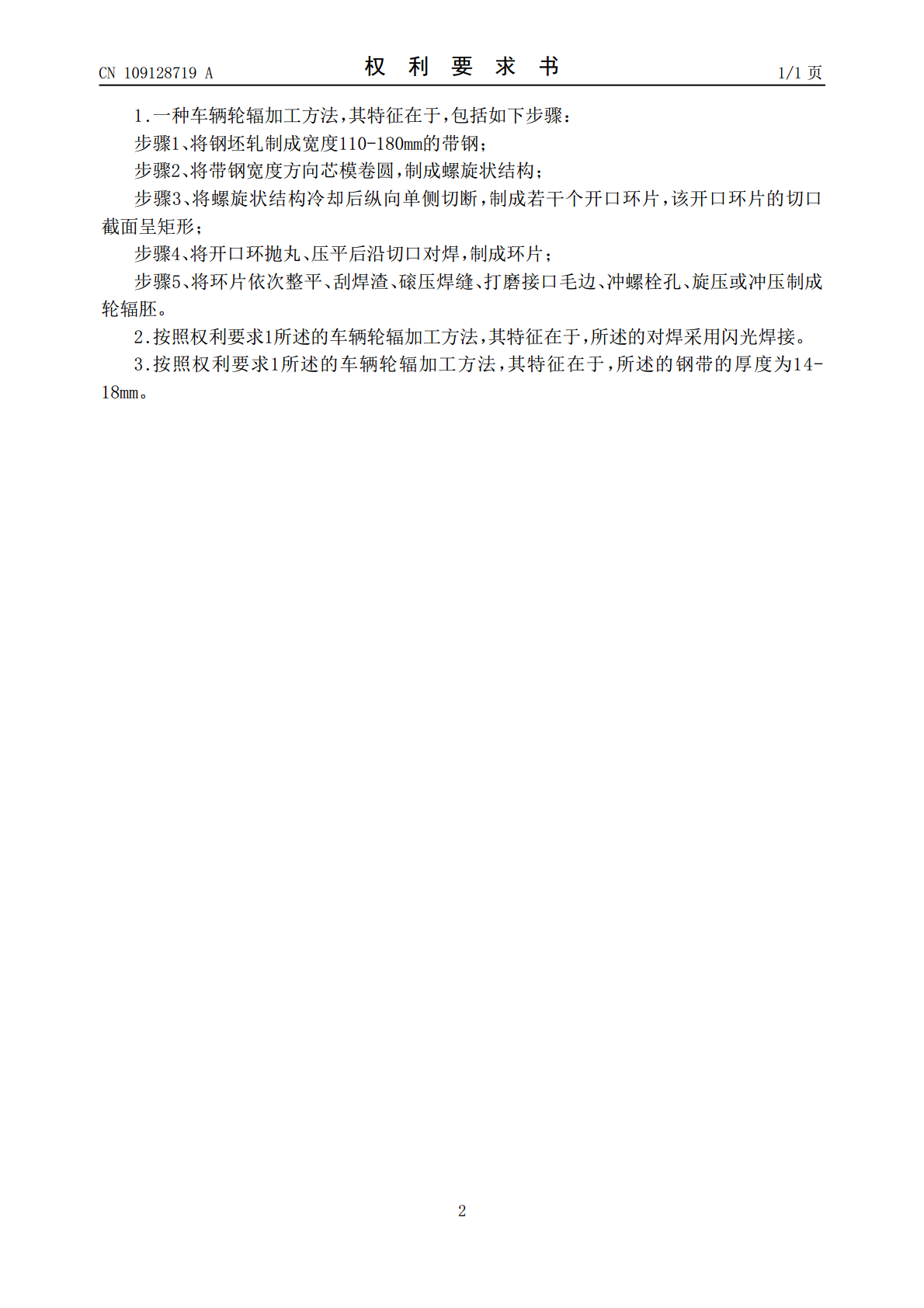

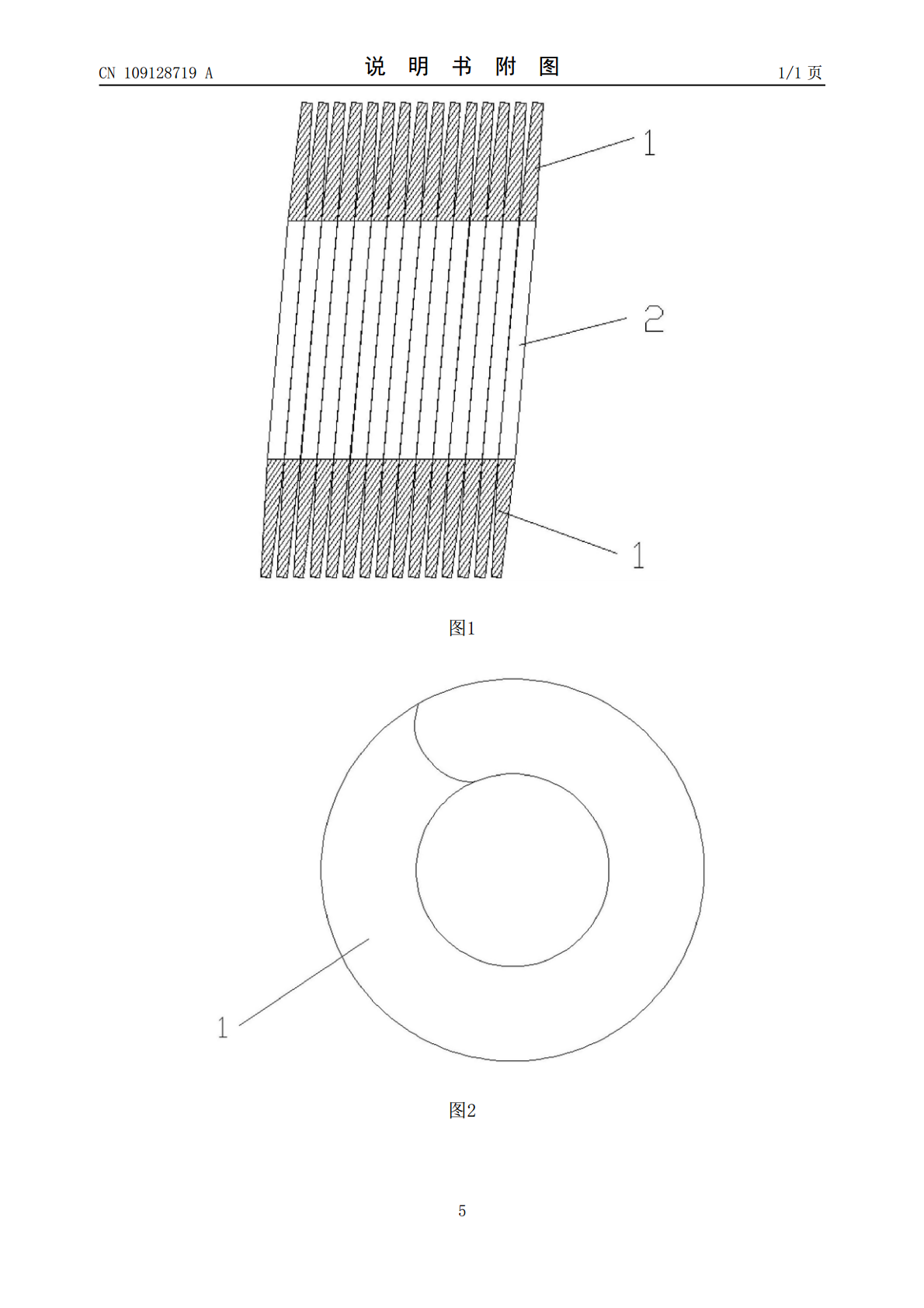

本发明公开了一种车辆轮辐加工方法,其特征在于,包括如下步骤:步骤1、将钢坯轧制成宽度110‑180mm的带钢;步骤2、将带钢宽度方向芯模卷圆,制成螺旋状结构;步骤3、将螺旋状结构冷却后纵向单侧切断,制成若干个开口环片,该开口环片的切口截面呈矩形;步骤4、将开口环抛丸、压平后沿切口对焊,制成环片;步骤5、将环片依次整平、刮焊渣、磙压焊缝、打磨接口毛边、冲螺栓孔、旋压或冲压制成轮辐胚。

一种车轮轮辐加工方法.pdf

本发明涉及一种车轮轮辐加工方法,其采用如下工艺步骤:先把圆形板料放置在压机上的模具中进行冲压成型,正拉延把板料拉伸成碗状工件,中部冲出预冲孔,边缘压制定位圆角;再以预冲孔为定位,形成轮辐的加强筋、冲风孔的平面和风孔加强筋,同时初步成型轮辐中间的轮廓、螺母座形状;再以预冲孔为定位,把工件外圆切掉,同时把工件中孔冲出;再对轮辐进行翻边,使轮辐环面成型,同时把工件的中孔成型、零件螺母座挤压成型;其后工件通过螺母座处进行准确定位,冲出螺孔;再把工件的风孔完成加工,工件采用单工位,一个风孔一个风孔进行加工;再采用工

一种车轮轮辐制造方法及车轮轮辐.pdf

本发明公开了一种车轮轮辐制造方法,包括以下步骤:S1、型材选型:选用或制备带有与轮辐成品外轮廓面形状相适配的变截面的板状型材;S2、卷圆:将步骤S1获得的板状型材依据轮辐大小剪切,得到长度适用的型材,而后卷圆、对口,对接缝焊接,制得轮辐粗坯;S3、修形:对步骤S2获得的轮辐粗坯进行整形加工,制得轮辐精坯;S4、机加工:对步骤S3获得的轮辐精坯进行包括装配孔、中心孔、端面和外径的机加工,制得轮辐。本发明还保护上述方法制备的车轮。本发明能够有效提高材料利用率,并能极大地提高生产效率,制备的轮辐强度高,焊缝不易

一种车轮轮辐加工工艺.pdf

本发明提出了一种车轮轮辐加工工艺,其特征在于:改车制卡簧槽为压制卡簧槽;具体的,本工艺可以包括以下步骤:S1)轮辐压型;S2)压制卡簧槽;S3)冲中心孔翻边;或者采用如下步骤:轮辐压型并同时压制卡簧槽;冲中心孔翻边。本车轮轮辐加工工艺,在轮辐压型时附带压制卡簧槽或者在轮辐压型的同时压制卡簧槽,然后才冲中心孔翻边;因而本工艺取消了车制卡簧槽的工序,这样即保证了钢板材料内部结构和表面形状没有收到破坏;而且通过压制卡簧槽,压制工序使得卡簧槽处材料密度得到了提高,从而有效的提高了轮辐的整体强度,避免了卡簧槽处的裂

一种车轮轮辐的加工工艺.pdf

本发明公开了一种车轮轮辐的加工工艺,所述工艺包括如下步骤:S10:加热坯料,先对坯料进行预加热,维持0.5~1小时,继续加热使坯料熔化呈熔融状态的金属溶液;S20:对模具进行预加热,预加热温度为800℃~900℃,保持0.5~1.5小时;S30:将金属溶液注入预热后的模具中,用铸压机对模具进行压铸处理,所述轮辐的压缩约为10~15mm;S40:对轮辐进行脱模处理,待冷却后,进行机加工,该工艺降低成本,操作简单,结构强度高,大大提升生产效率。