一种耐磨橡胶轮胎及其制造方法.pdf

星菱****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种耐磨橡胶轮胎及其制造方法.pdf

本发明公开了一种耐磨橡胶轮胎,包括以下成分(按质量百分比计):天然橡胶20‑24%、丁苯橡胶16‑20%、顺丁橡胶8‑12%、氧化镁3.8‑4.5%、氧化锌2.7‑3.6%、补强剂4.5‑5.5%、填充剂2.24‑3.12%、硫化剂3.6‑4.4%、促进剂2.42‑2.85%、增粘剂2.24‑2.58%、防老剂3.85‑4.56%、防焦剂2.28‑2.45%、增塑剂为余量;本发明还公开了一种耐磨橡胶轮胎的制造方法,包括以下步骤:乳化混合、加热搅拌、硫化、增塑、轮胎塑性机塑性和干燥成型;本发明的配方更加的合

一种橡胶轮胎及其制造系统与制造方法.pdf

本发明涉及轮胎制造领域,更具体的说是一种橡胶轮胎及其制造系统与制造方法。一种橡胶轮胎制造系统制造橡胶轮胎的方法包括以下步骤:S1、将橡胶带放置在平板的上侧,两个压条分别将橡胶带的前后两个边缘压紧;S2、V形刀可以左右移动,在橡胶带上切出多条三角形的槽,然后在多个三角形的槽上放置钢丝;S3、将热压条压在橡胶条上,然后热压条在橡胶带上左右移动,将橡胶带的上层融化,使得多个三角形槽处的橡胶融化,将钢丝封死;S4、将另一层橡胶带热压在这层橡胶带的上侧,然后将这两层橡胶带制作成圆形的轮胎。一种橡胶轮胎制造系统所制造

一种低成本高耐磨的耐磨钢及其制造方法.pdf

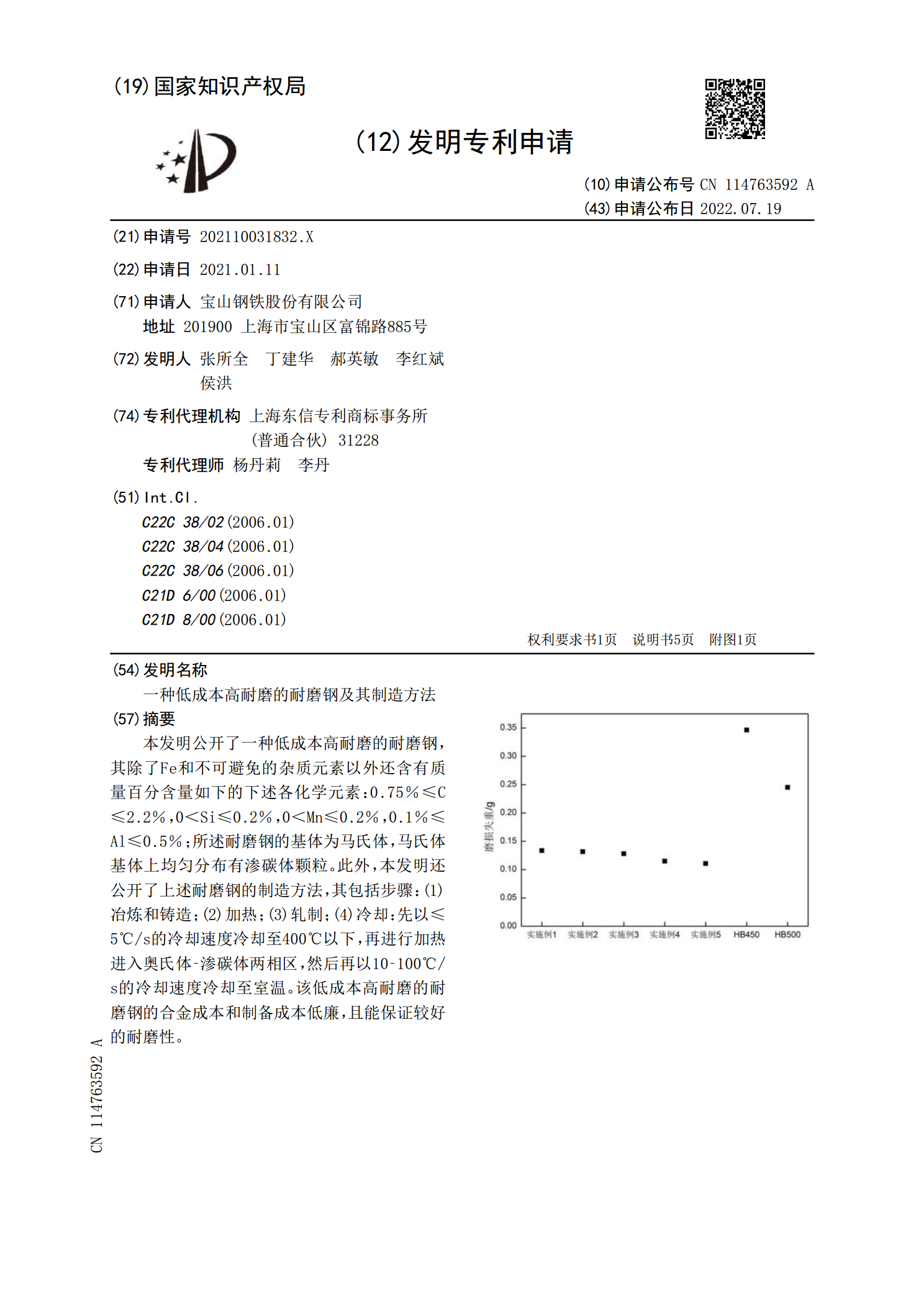

本发明公开了一种低成本高耐磨的耐磨钢,其除了Fe和不可避免的杂质元素以外还含有质量百分含量如下的下述各化学元素:0.75%≤C≤2.2%,0<Si≤0.2%,0<Mn≤0.2%,0.1%≤Al≤0.5%;所述耐磨钢的基体为马氏体,马氏体基体上均匀分布有渗碳体颗粒。此外,本发明还公开了上述耐磨钢的制造方法,其包括步骤:(1)冶炼和铸造;(2)加热;(3)轧制;(4)冷却:先以≤5℃/s的冷却速度冷却至400℃以下,再进行加热进入奥氏体?渗碳体两相区,然后再以10?100℃/s的冷却速度冷却至室温。该低成本高

一种耐磨衬板及其制造方法.pdf

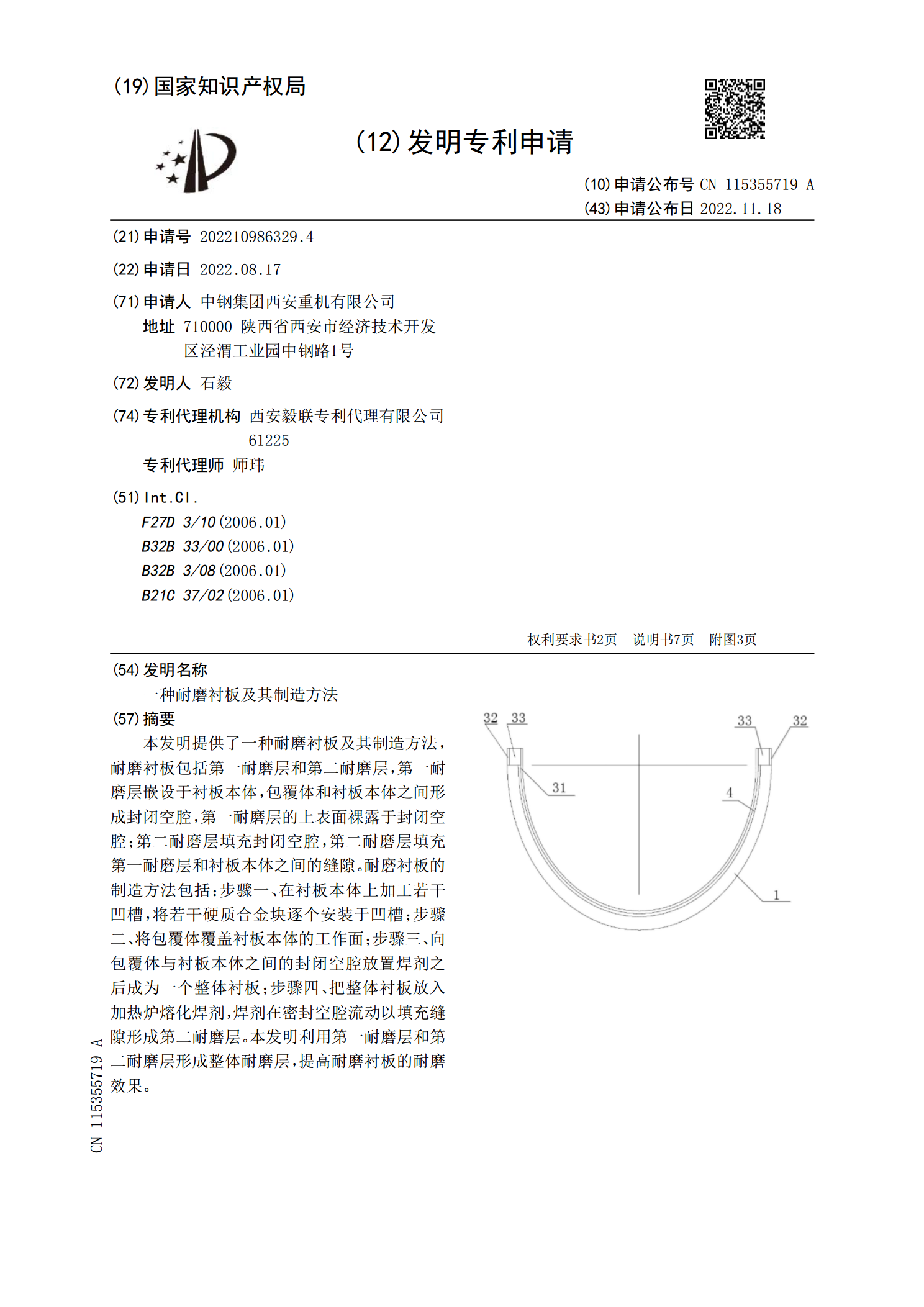

本发明提供了一种耐磨衬板及其制造方法,耐磨衬板包括第一耐磨层和第二耐磨层,第一耐磨层嵌设于衬板本体,包覆体和衬板本体之间形成封闭空腔,第一耐磨层的上表面裸露于封闭空腔;第二耐磨层填充封闭空腔,第二耐磨层填充第一耐磨层和衬板本体之间的缝隙。耐磨衬板的制造方法包括:步骤一、在衬板本体上加工若干凹槽,将若干硬质合金块逐个安装于凹槽;步骤二、将包覆体覆盖衬板本体的工作面;步骤三、向包覆体与衬板本体之间的封闭空腔放置焊剂之后成为一个整体衬板;步骤四、把整体衬板放入加热炉熔化焊剂,焊剂在密封空腔流动以填充缝隙形成第二

一种耐磨塑料齿轮及其制造方法.pdf

本发明公开了一种耐磨塑料齿轮及其制造方法,其主要是将干燥后的配比完成的原材料加入到已经升温的注塑机里,通过设定注塑机不同段的注射压力、速度、注射时间及注射胶量,同时设定好最后的保压压力及保压速度已达到最佳的注塑工艺,得到最终合格产品。本发明解决了注塑成型的耐磨塑料齿轮在成型时产品易出现拉白、断裂、韧性差、强度低等物理性能缺陷,同时本注塑工艺稳定性,所得产品质量稳定,提高了生产效率,降低了生产成本。