钢渣预选滚筒筛及热闷渣预选方法.pdf

增梅****主啊

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

钢渣预选滚筒筛及热闷渣预选方法.pdf

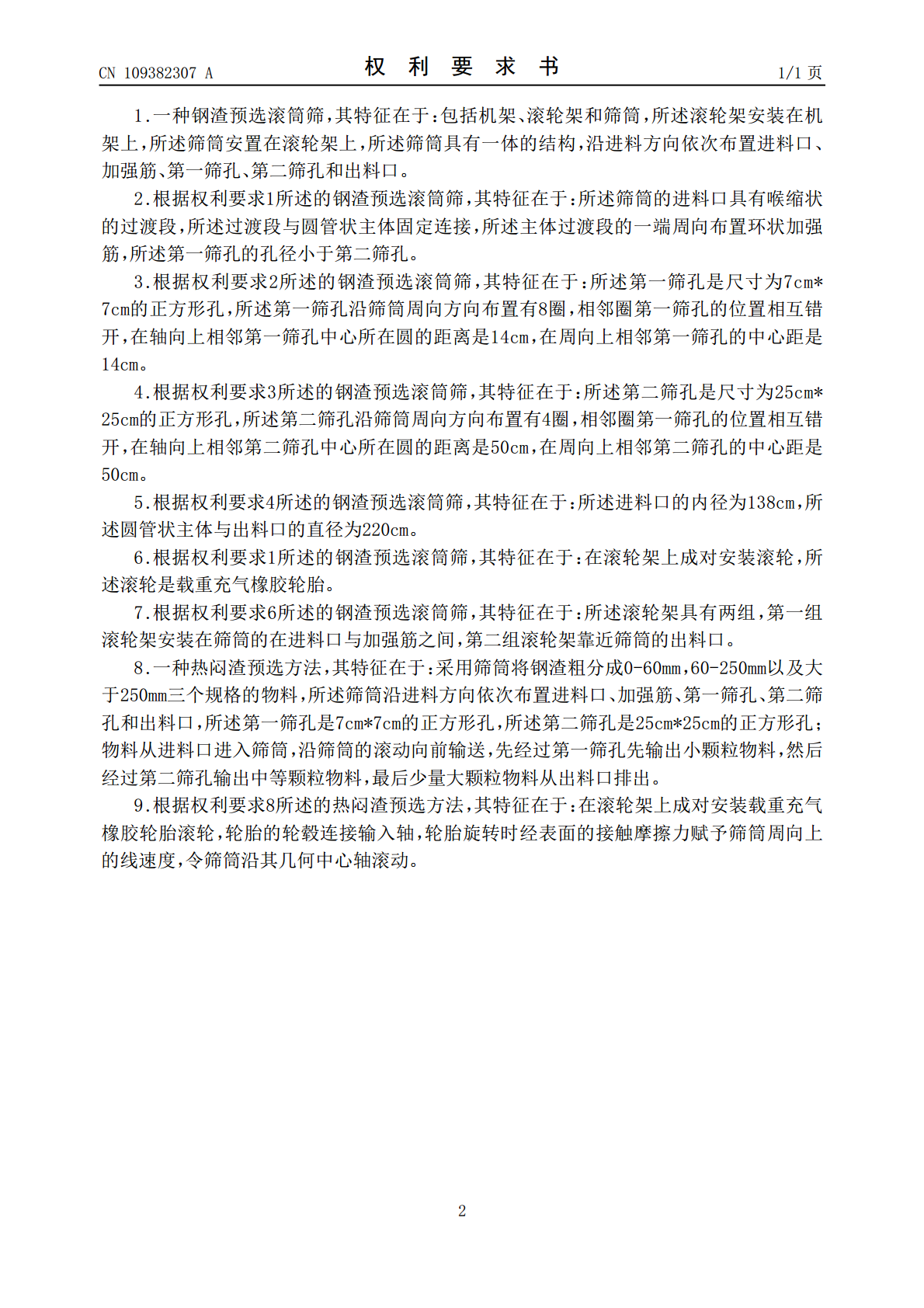

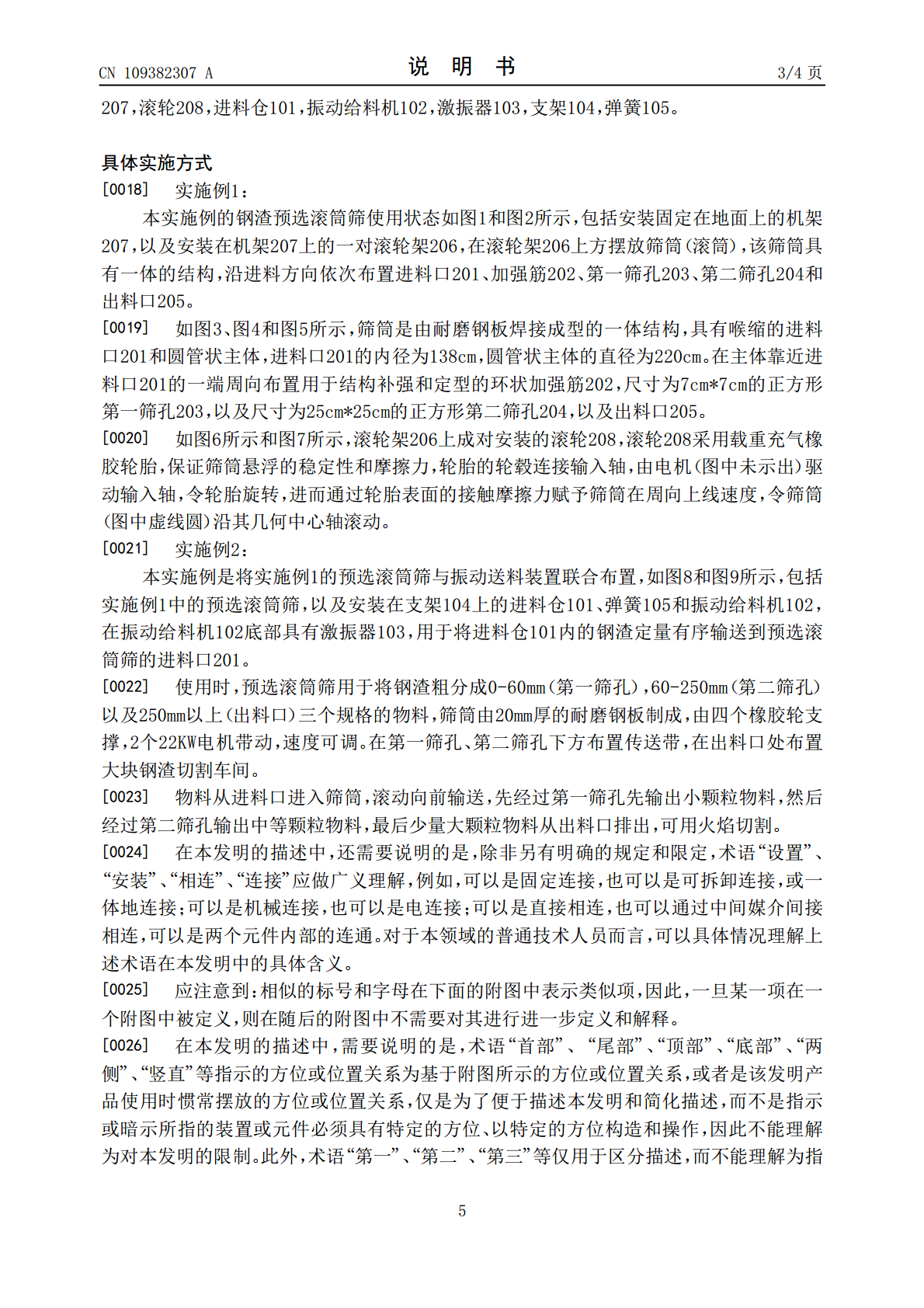

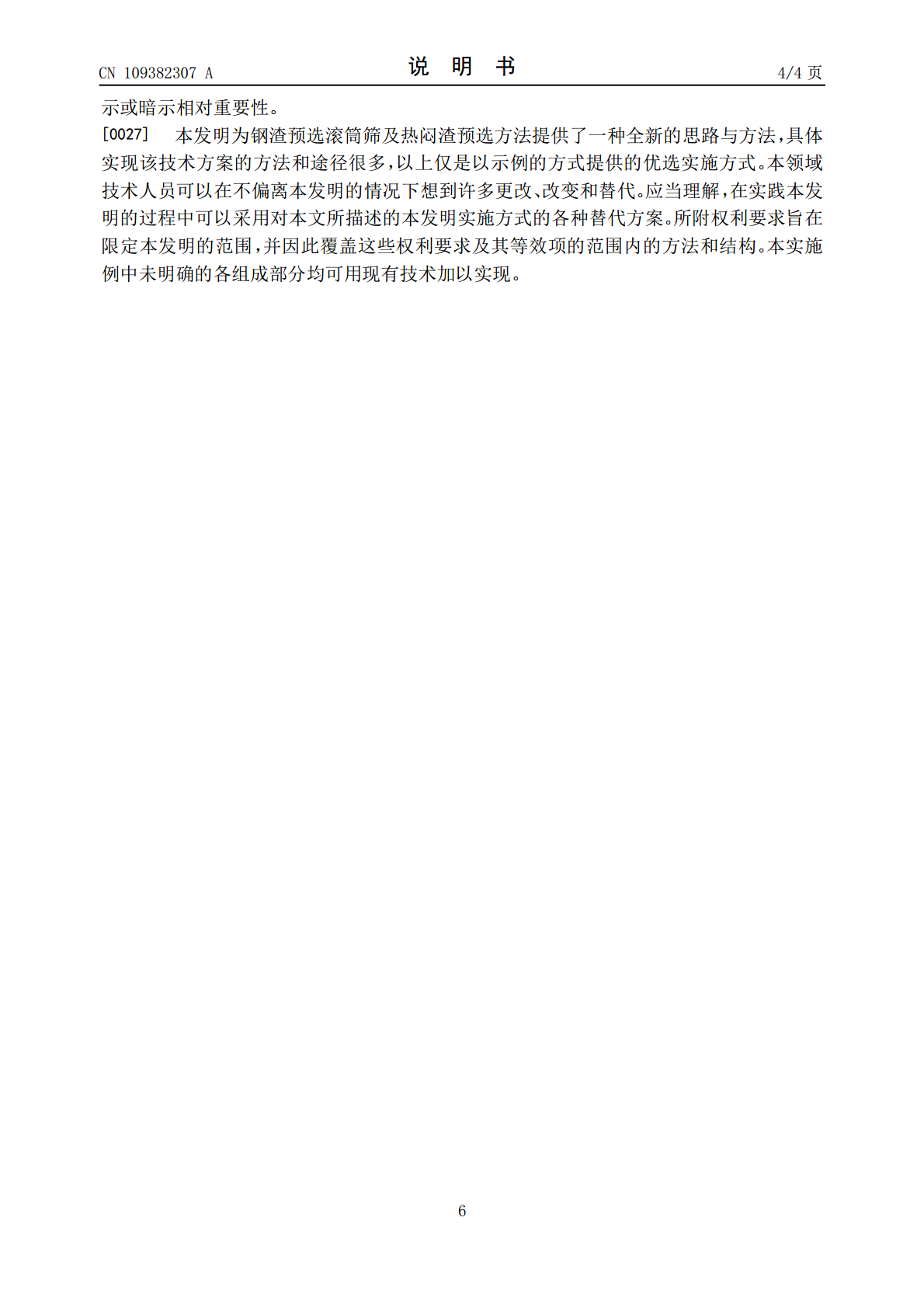

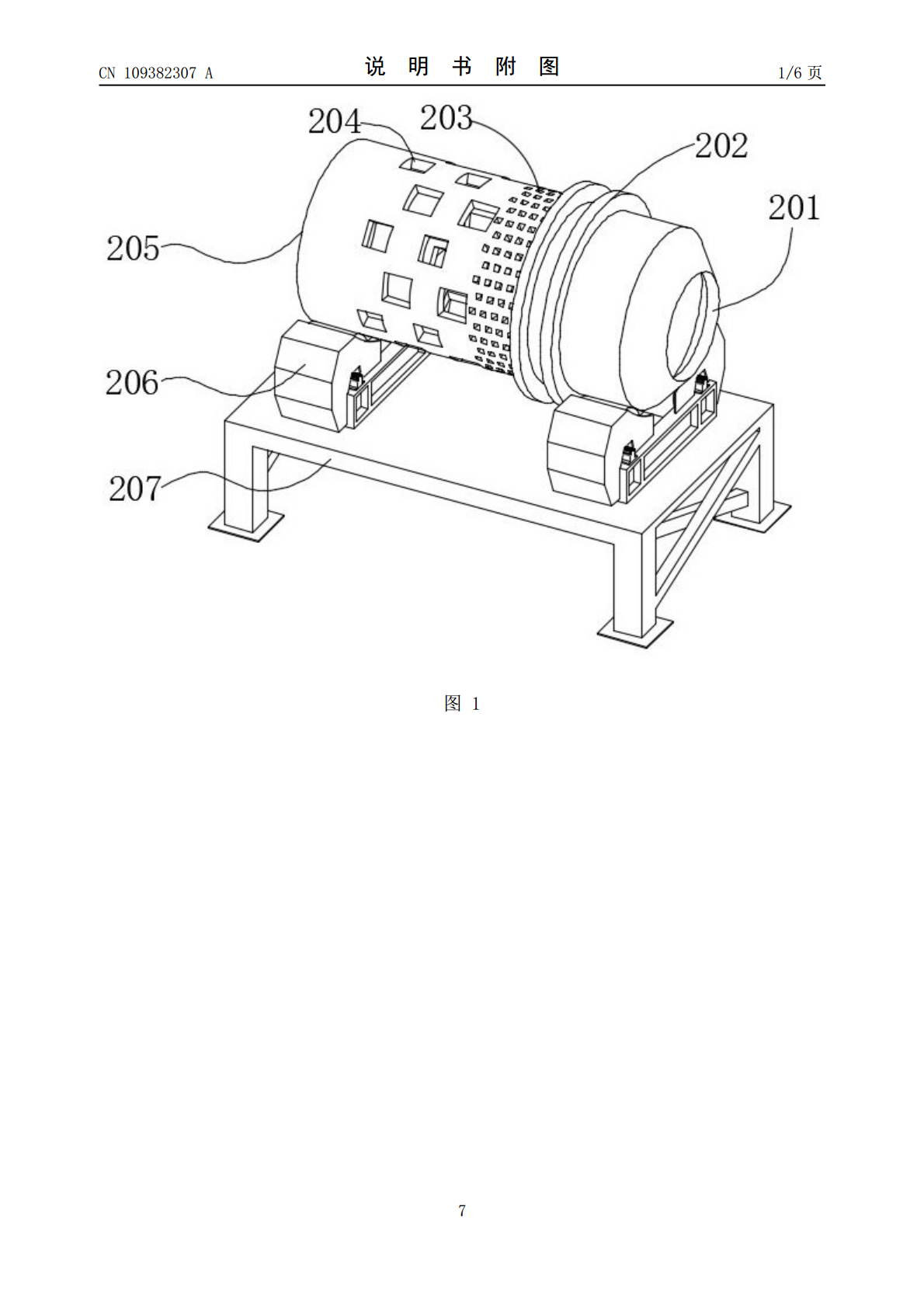

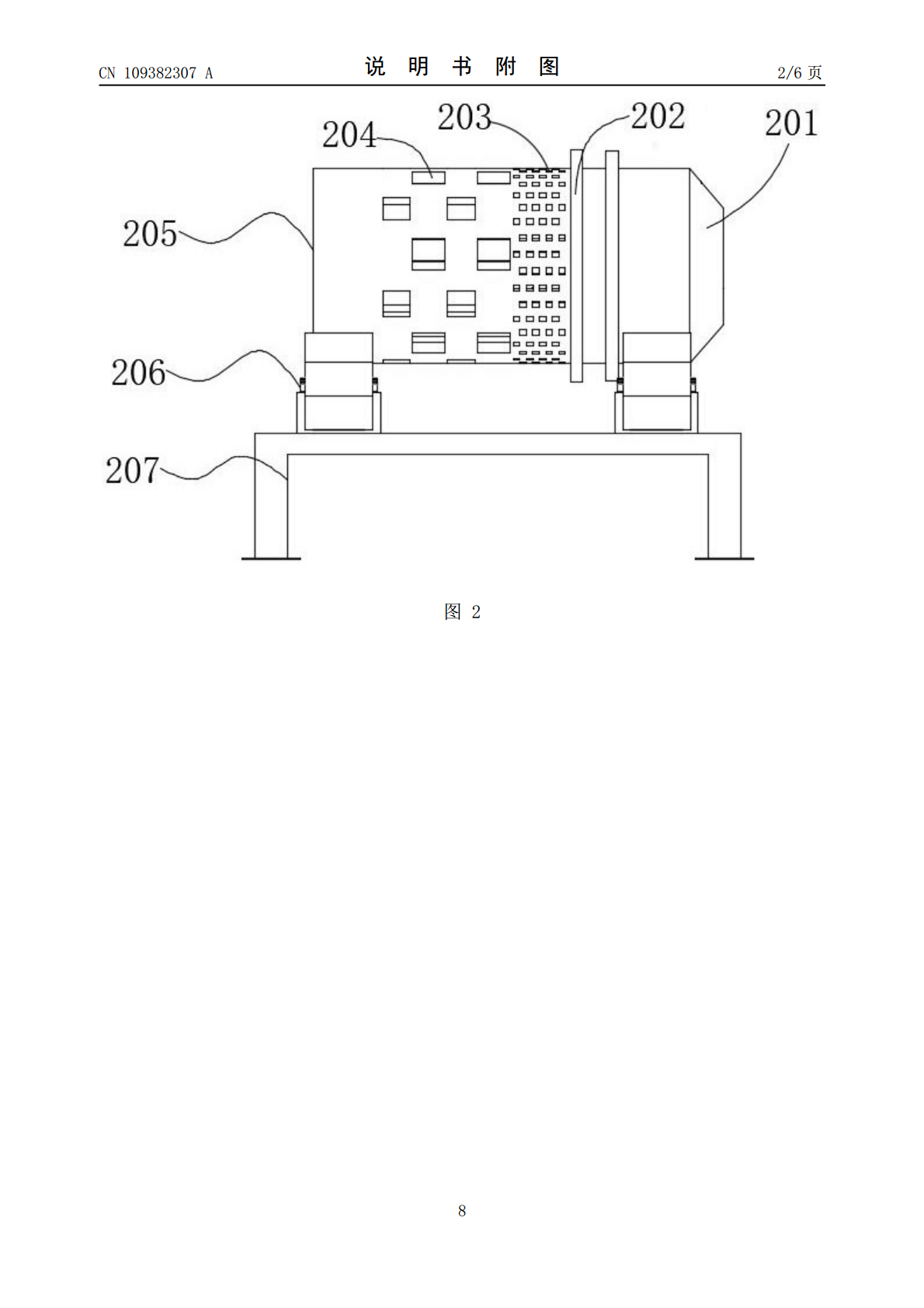

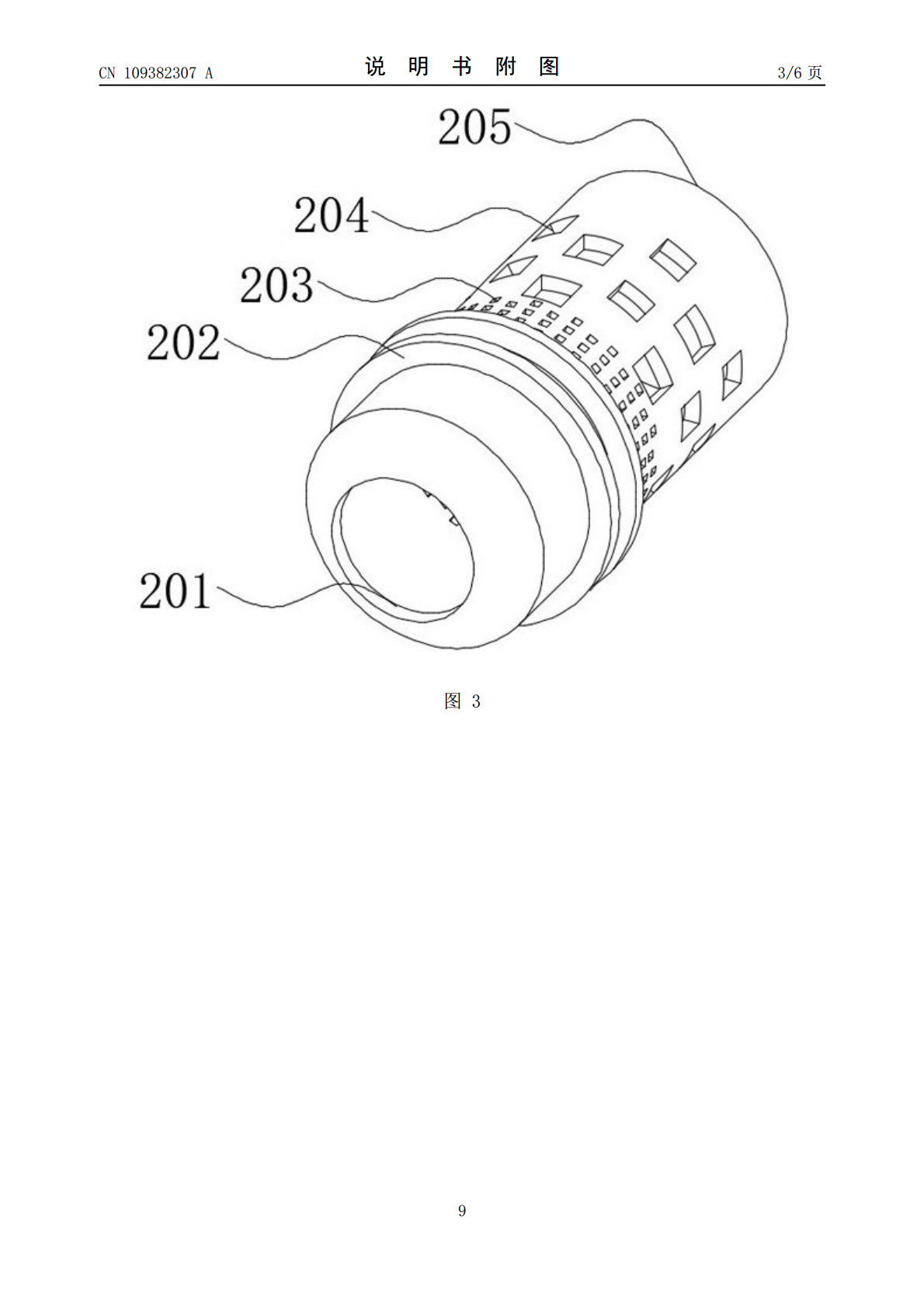

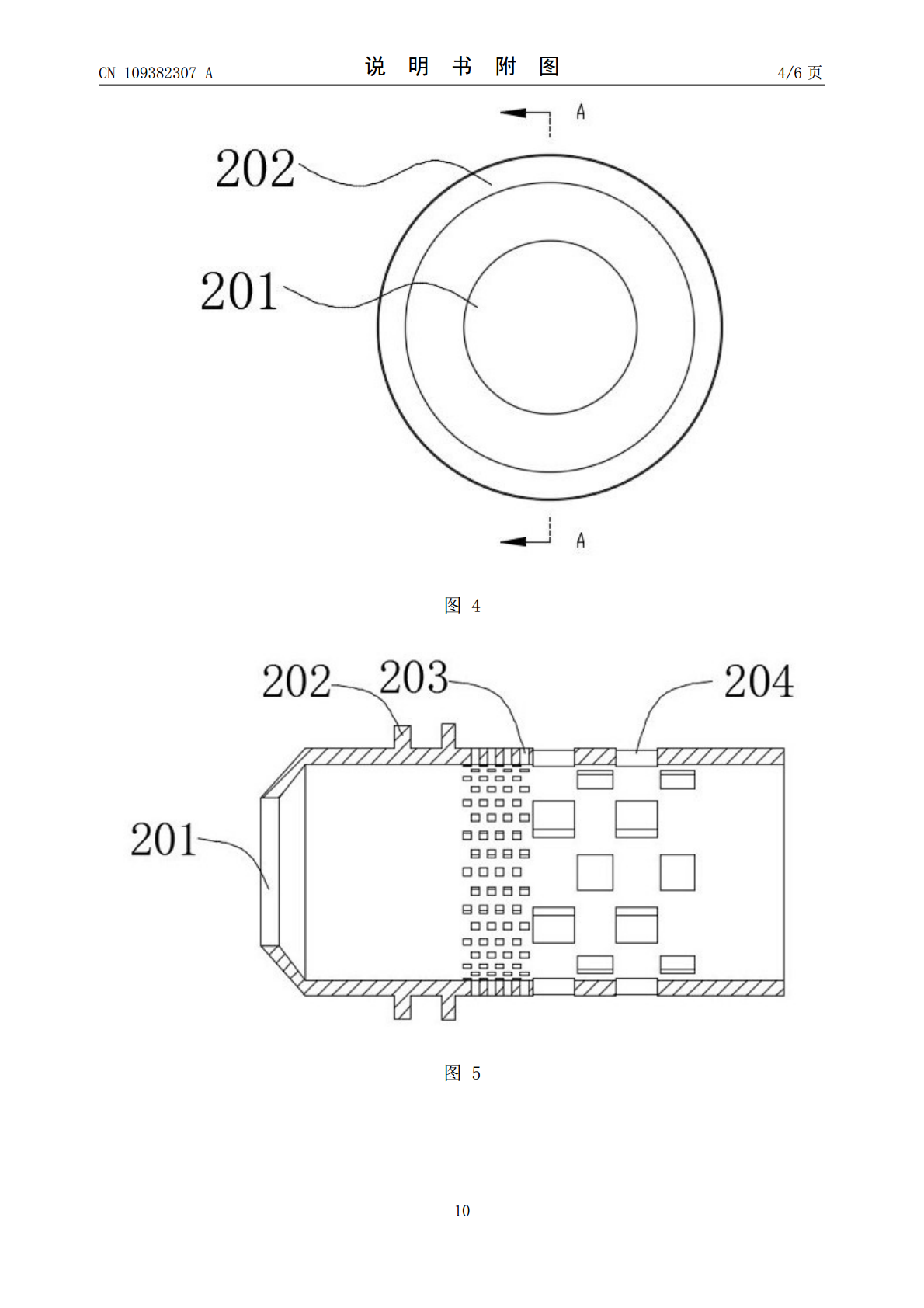

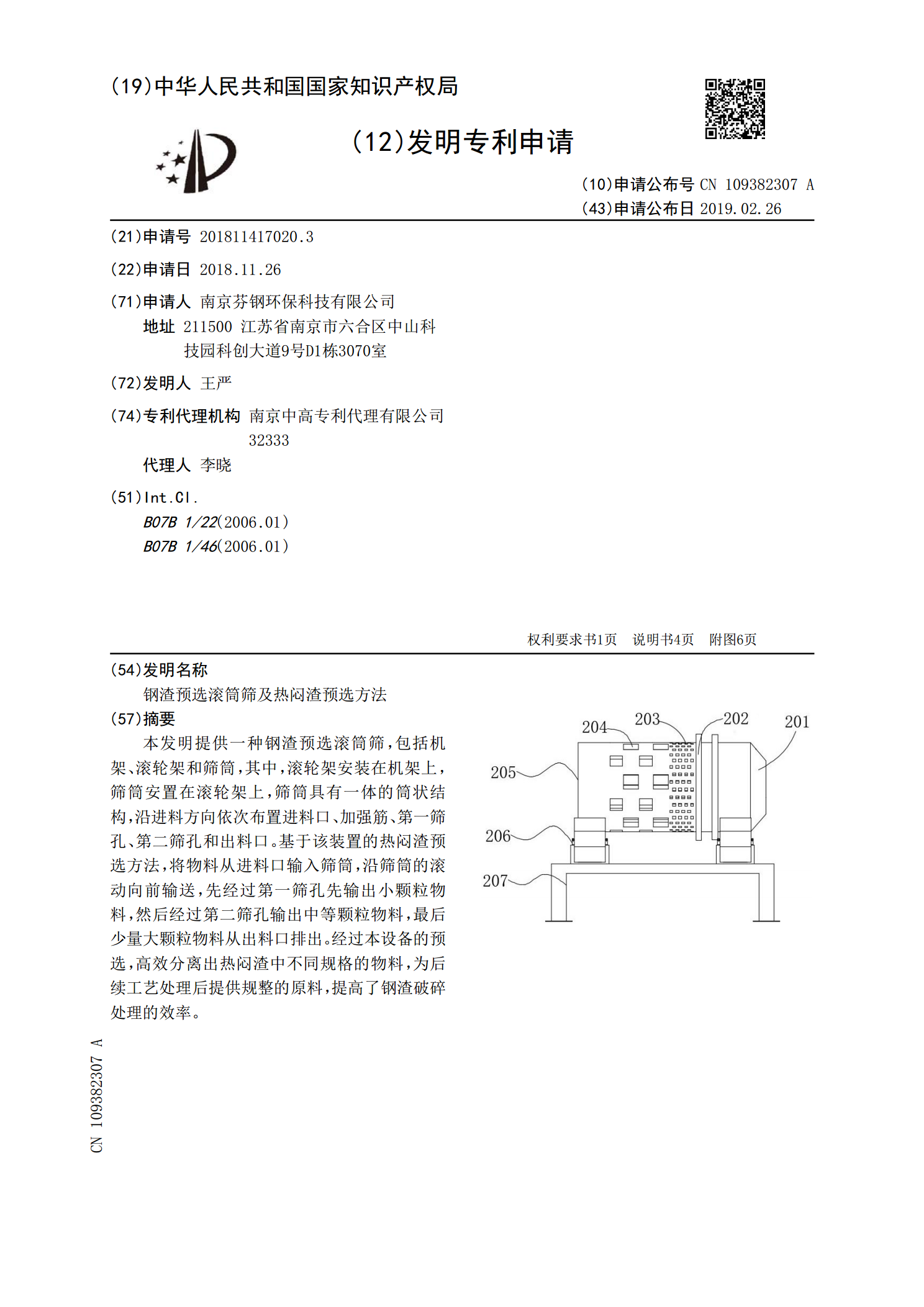

本发明提供一种钢渣预选滚筒筛,包括机架、滚轮架和筛筒,其中,滚轮架安装在机架上,筛筒安置在滚轮架上,筛筒具有一体的筒状结构,沿进料方向依次布置进料口、加强筋、第一筛孔、第二筛孔和出料口。基于该装置的热闷渣预选方法,将物料从进料口输入筛筒,沿筛筒的滚动向前输送,先经过第一筛孔先输出小颗粒物料,然后经过第二筛孔输出中等颗粒物料,最后少量大颗粒物料从出料口排出。经过本设备的预选,高效分离出热闷渣中不同规格的物料,为后续工艺处理后提供规整的原料,提高了钢渣破碎处理的效率。

钢渣输送预选联合系统及钢渣预处理方法.pdf

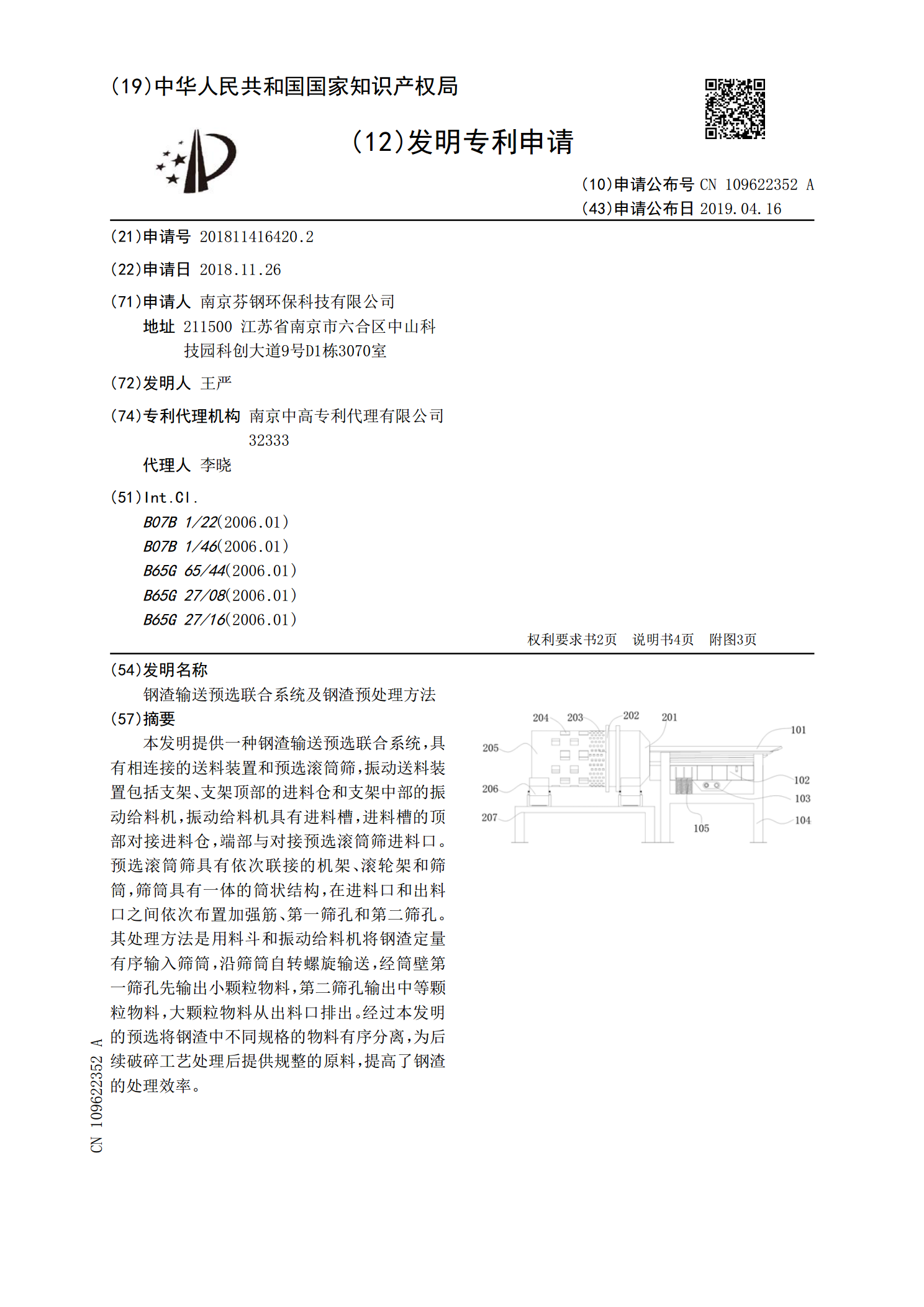

本发明提供一种钢渣输送预选联合系统,具有相连接的送料装置和预选滚筒筛,振动送料装置包括支架、支架顶部的进料仓和支架中部的振动给料机,振动给料机具有进料槽,进料槽的顶部对接进料仓,端部与对接预选滚筒筛进料口。预选滚筒筛具有依次联接的机架、滚轮架和筛筒,筛筒具有一体的筒状结构,在进料口和出料口之间依次布置加强筋、第一筛孔和第二筛孔。其处理方法是用料斗和振动给料机将钢渣定量有序输入筛筒,沿筛筒自转螺旋输送,经筒壁第一筛孔先输出小颗粒物料,第二筛孔输出中等颗粒物料,大颗粒物料从出料口排出。经过本发明的预选将钢渣中

收割机预选筛.pdf

一种提前分离籽粒与杂余的收割机预选筛,它由阶梯板、支撑板、预选筛等组成。在阶梯板上固定有数个支撑板,支撑板的上方固定一网状或圆孔状预选筛,预选筛的长度超出阶梯板的长度,达到清选筛的中前段。收割机预选筛能够提前对籽粒和杂余进行筛选,从而增加了清选筛的清选能力,有效解决了筛分不净,筛面跑粮的问题,有效地降低了粮食的损失率,提高了联合收割机的作业效率。

一种钢渣热闷的方法.pdf

本发明公开了一种钢渣热闷的方法。所述的方法包括下述步骤:步骤一:将熔融钢渣倒入装在渣罐车上的渣盘内,渣罐车从炼钢车间开至渣处理车间;步骤二:打开钢渣热闷坑坑盖,将熔融钢渣从渣罐倒入设置有格栅板的热闷渣盘中;渣盘本体内,所述的格栅板将所述的渣盘内的空间分格成若干互不连通的渣块腔;步骤三:闭合钢渣热闷坑坑盖,坑盖内部喷头喷水,水与熔融钢渣接触进行热闷过程;步骤四:热闷结束后,打开钢渣热闷坑坑盖,将热闷专用渣盘从钢渣热闷坑中吊出并装至外运汽车中,并将空的热闷渣盘吊入钢渣热闷坑中。本发明可以有效缩短钢渣热闷处理的

钢渣热闷移动罩车控制方法.docx

钢渣热闷移动罩车控制方法《环境工程杂志》2014年第七期1钢渣热闷移动罩车的供电某一新建钢渣热闷项目钢渣热闷移动罩车采用双轨落地方式基于安全和节约投资初步选用了多级管式滑触线供电并设有两组取电器保证可靠供电。需要解决的问题是钢渣高温和飞溅对滑触线的影响。在项目设计前期与钢渣热闷工艺设计和钢渣热闷移动罩车的设计人员多次沟通协商最终采用了提高移动罩车一侧轨道高度多级管式滑触线吊装在导轨基础外侧的方式并增设钢板保护的方案如图2所示。轨道抬高高度不应影响现场人员通