一种用于涡轮叶片的交叉型X气膜孔冷却结构.pdf

书錦****by

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种用于涡轮叶片的交叉型X气膜孔冷却结构.pdf

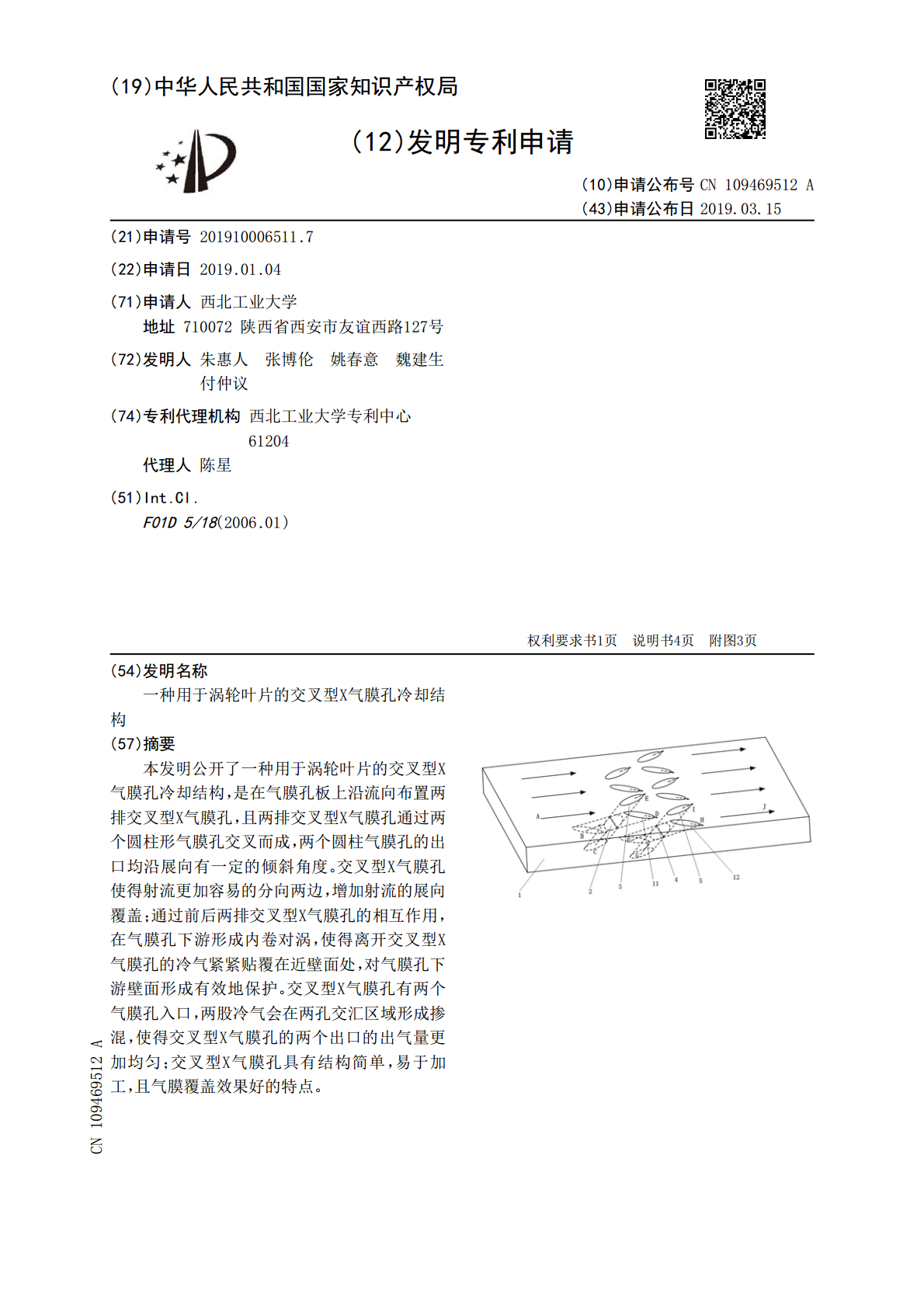

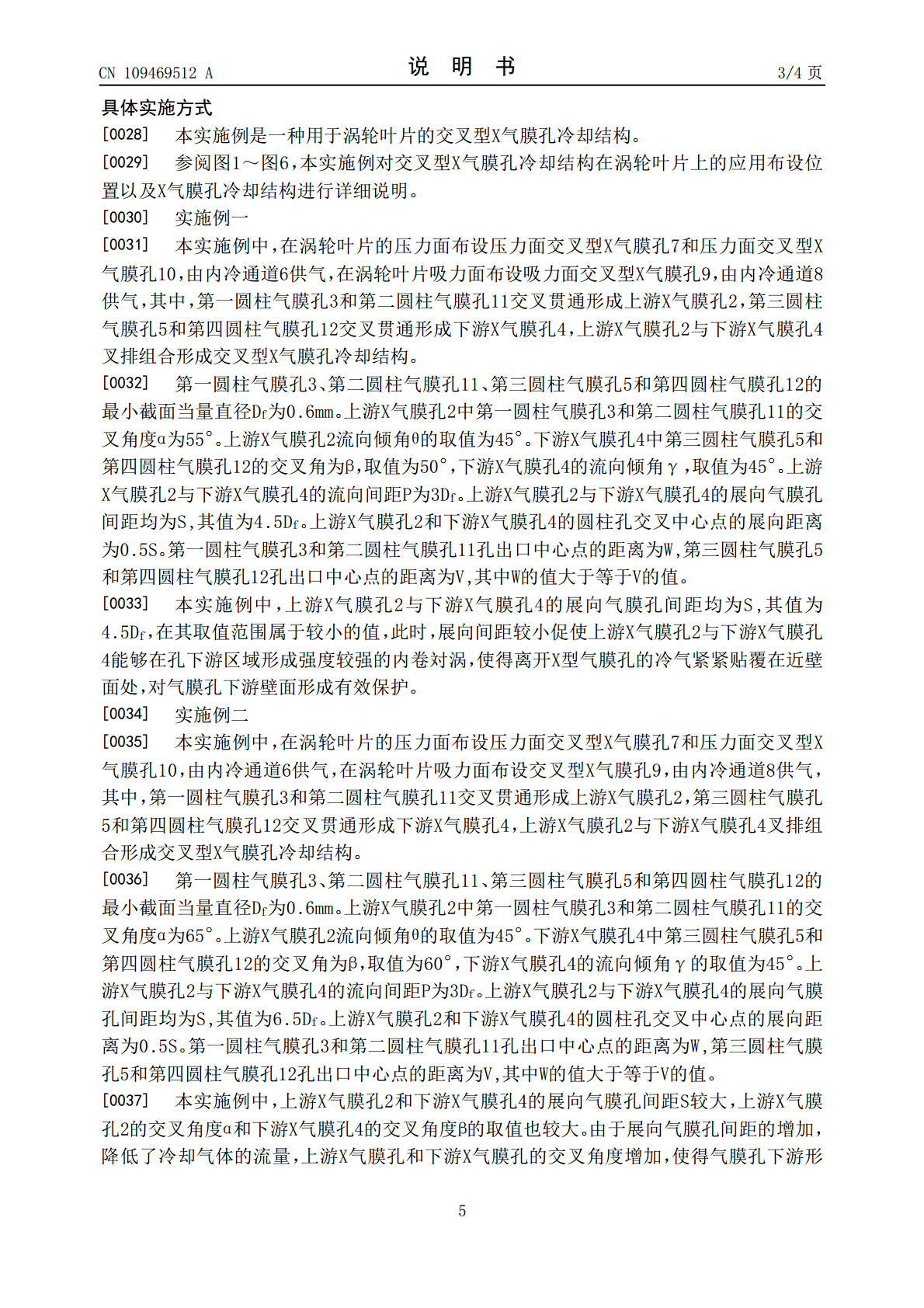

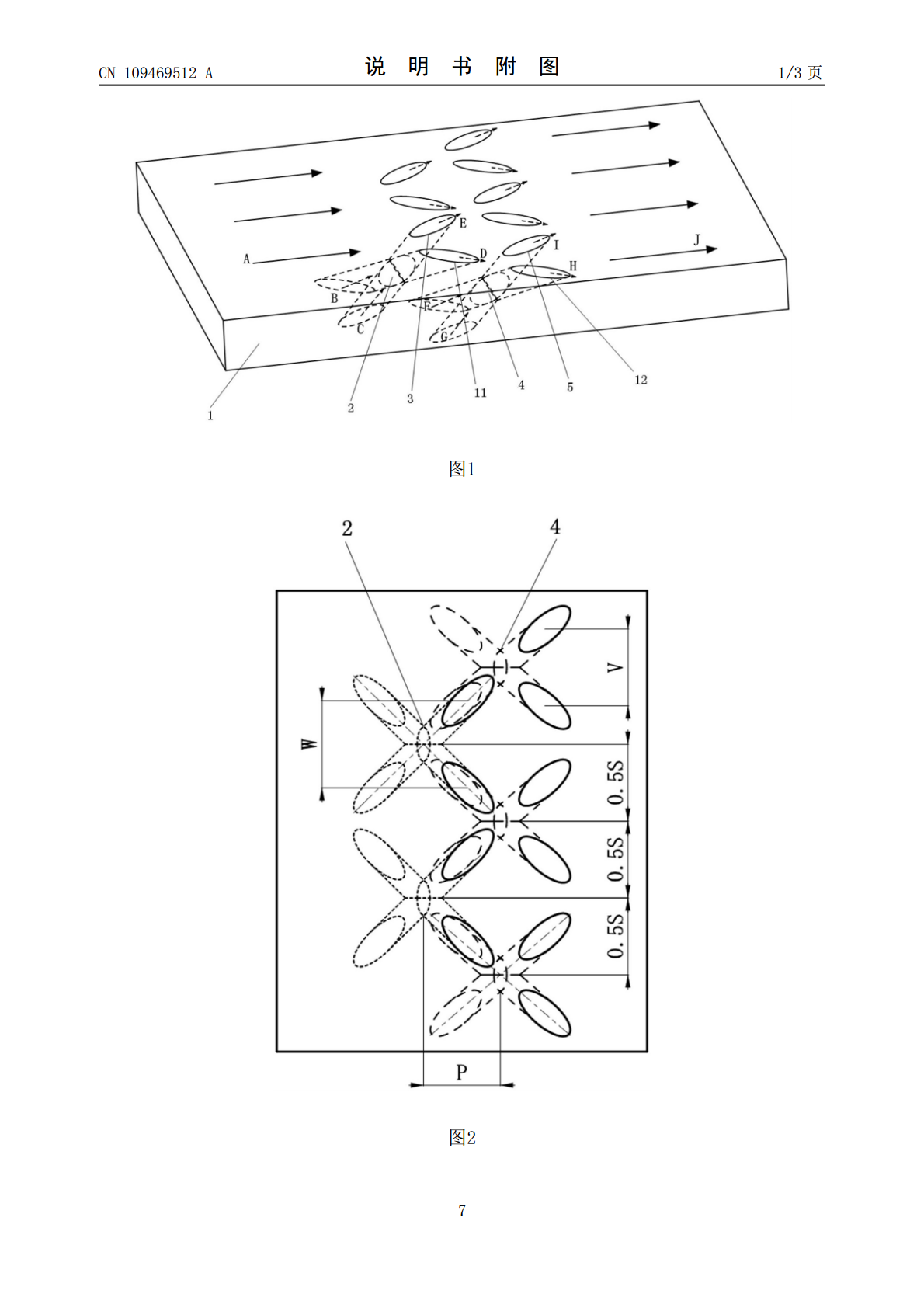

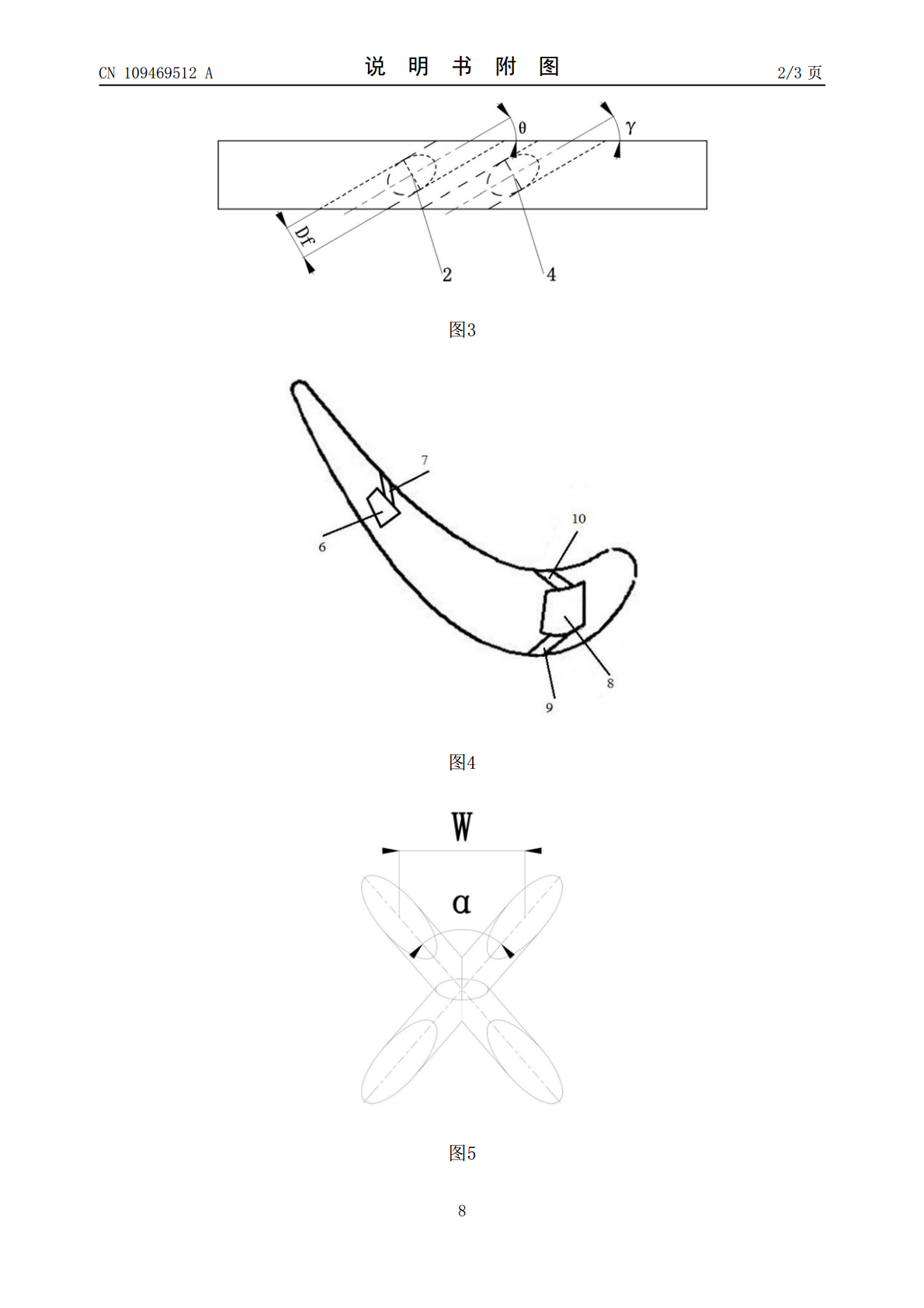

本发明公开了一种用于涡轮叶片的交叉型X气膜孔冷却结构,是在气膜孔板上沿流向布置两排交叉型X气膜孔,且两排交叉型X气膜孔通过两个圆柱形气膜孔交叉而成,两个圆柱气膜孔的出口均沿展向有一定的倾斜角度。交叉型X气膜孔使得射流更加容易的分向两边,增加射流的展向覆盖;通过前后两排交叉型X气膜孔的相互作用,在气膜孔下游形成内卷对涡,使得离开交叉型X气膜孔的冷气紧紧贴覆在近壁面处,对气膜孔下游壁面形成有效地保护。交叉型X气膜孔有两个气膜孔入口,两股冷气会在两孔交汇区域形成掺混,使得交叉型X气膜孔的两个出口的出气量更加均匀

一种用于涡轮叶片的交叉型Y气膜孔冷却结构.pdf

本发明公开了一种用于涡轮叶片的交叉型Y气膜孔冷却结构,是在气膜孔板上沿流向布置两排Y气膜孔,且气膜孔采用交叉型排布;Y气膜孔通过将两个圆柱形气膜孔交叉相贯后延长其交接面而成,两个圆柱形气膜孔的出口均沿展向有一定的倾斜角度。交叉型Y气膜孔冷却结构使得射流更加容易的分向两边,增加射流的展向覆盖,并减小射流的气动损失;通过前后两排Y气膜孔的相互作用,在气膜孔下游形成内卷对涡,使得离开Y气膜孔的冷气紧紧贴覆在近壁面处,对气膜孔下游壁面形成有效保护。Y气膜孔有一个气膜孔入口,在通道中段分为两股冷气,使得Y气膜孔两个

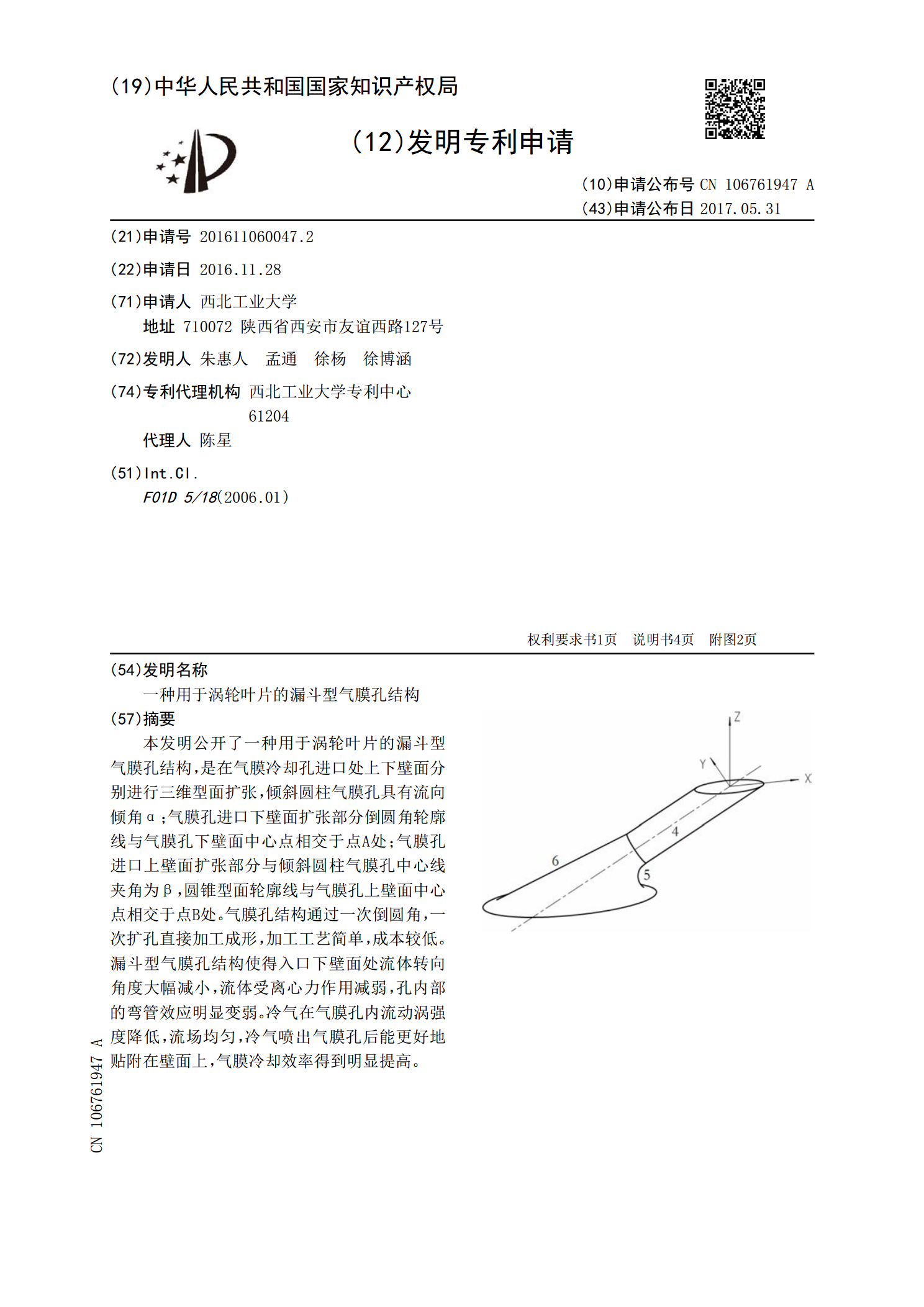

一种用于涡轮叶片的漏斗型气膜孔结构.pdf

本发明公开了一种用于涡轮叶片的漏斗型气膜孔结构,是在气膜冷却孔进口处上下壁面分别进行三维型面扩张,倾斜圆柱气膜孔具有流向倾角α;气膜孔进口下壁面扩张部分倒圆角轮廓线与气膜孔下壁面中心点相交于点A处;气膜孔进口上壁面扩张部分与倾斜圆柱气膜孔中心线夹角为β,圆锥型面轮廓线与气膜孔上壁面中心点相交于点B处。气膜孔结构通过一次倒圆角,一次扩孔直接加工成形,加工工艺简单,成本较低。漏斗型气膜孔结构使得入口下壁面处流体转向角度大幅减小,流体受离心力作用减弱,孔内部的弯管效应明显变弱。冷气在气膜孔内流动涡强度降低,流场

一种用于涡轮叶片的Y型气膜孔结构.pdf

本发明公开了一种用于涡轮叶片的Y型气膜孔结构,采用在燃气轮机涡轮叶片的压力面上和吸力面上分别设置有压力面Y型气膜孔和吸力面Y型气膜孔,压力面Y型气膜孔和吸力面Y型气膜孔的两端分形成气流的出口和入口,且与内冷却通道相通。Y型气膜孔结构的展向倾斜圆柱孔出口被扩大成为沿展向倾斜圆柱扩张部分和沿流动方向圆柱扩张部分,在科恩达效应作用下部分冷气贴着扩张处流出,在气膜孔下游形成较宽的展向气膜覆盖;同时,出口扩张降低了出口冷气的垂直速度分量,降低了冷气与主流的掺混作用并使得冷气在主流的作用下更好地贴附壁面,沿流动方向冷

一种用于涡轮叶片前缘气膜冷却的错位对冲气膜孔排结构.pdf

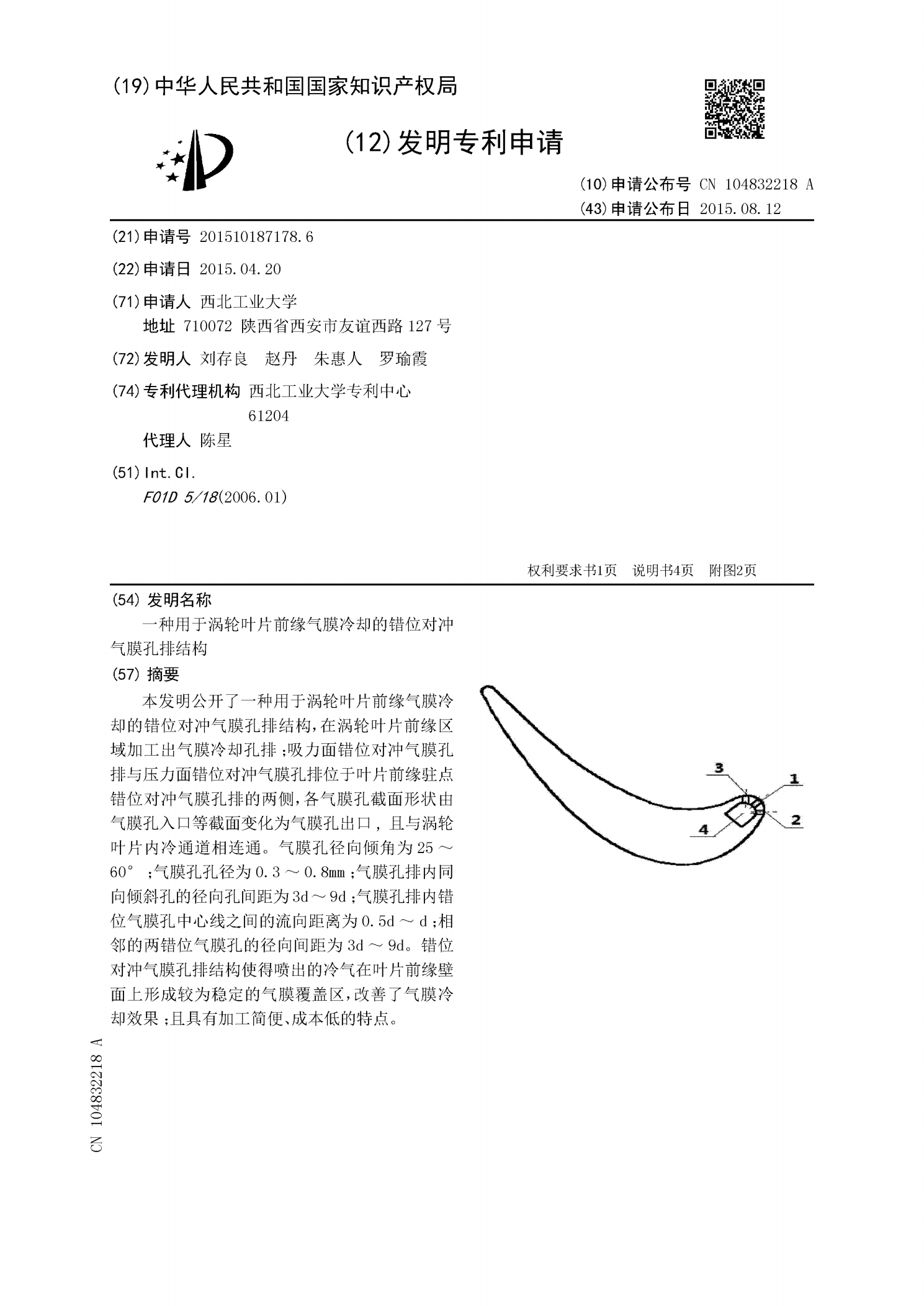

本发明公开了一种用于涡轮叶片前缘气膜冷却的错位对冲气膜孔排结构,在涡轮叶片前缘区域加工出气膜冷却孔排;吸力面错位对冲气膜孔排与压力面错位对冲气膜孔排位于叶片前缘驻点错位对冲气膜孔排的两侧,各气膜孔截面形状由气膜孔入口等截面变化为气膜孔出口,且与涡轮叶片内冷通道相连通。气膜孔径向倾角为25~60°;气膜孔孔径为0.3~0.8mm;气膜孔排内同向倾斜孔的径向孔间距为3d~9d;气膜孔排内错位气膜孔中心线之间的流向距离为0.5d~d;相邻的两错位气膜孔的径向间距为3d~9d。错位对冲气膜孔排结构使得喷出的冷气在