氧枪喷头计算.doc

sy****28

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

氧枪喷头计算.doc

3喷管尺寸计算及模型建立在数值模拟中要对氧枪射流流动状况进行计算,首先要生成相关计算区域的网格。这需要先对所研究内容的进行几何建模,即将描述氧枪射流的几何尺寸信息用软件绘制出来,然后将这些几何信息传递到网格生成软件中生成所需要的计算网格。几何建模是根据网格生成软件的需要而进行,即给出的数据格式要符合网格生成软件的需要。3.1氧枪喷头设计(2)选取喷孔出口马赫数Ma选取2.01。(3)理论设计氧压理论氧压应根据查等熵表来确定。查等熵流表,当Ma=2.01,p/=0.12583,p=0.101325Mpa,则

氧枪喷头防熔蚀方法及氧枪喷头.pdf

本发明公开了一种氧枪喷头防熔蚀方法及氧枪喷头,属于转炉炼钢技术领域。本发明通过采用挤压成型工艺,使喷头端面晶粒排列更加紧密,提高了喷头端面的抗熔渣与钢液的冲刷与浸泡能力,并在喷头端面喷涂合金隔热材料形成隔热层,增强了喷头端面的隔热隔辐射功能,避免了铜与钢在高温下的粘结,使氧枪喷头更耐高温。因此,本发明能大大延长氧枪喷头的使用寿命,降低生产成本。

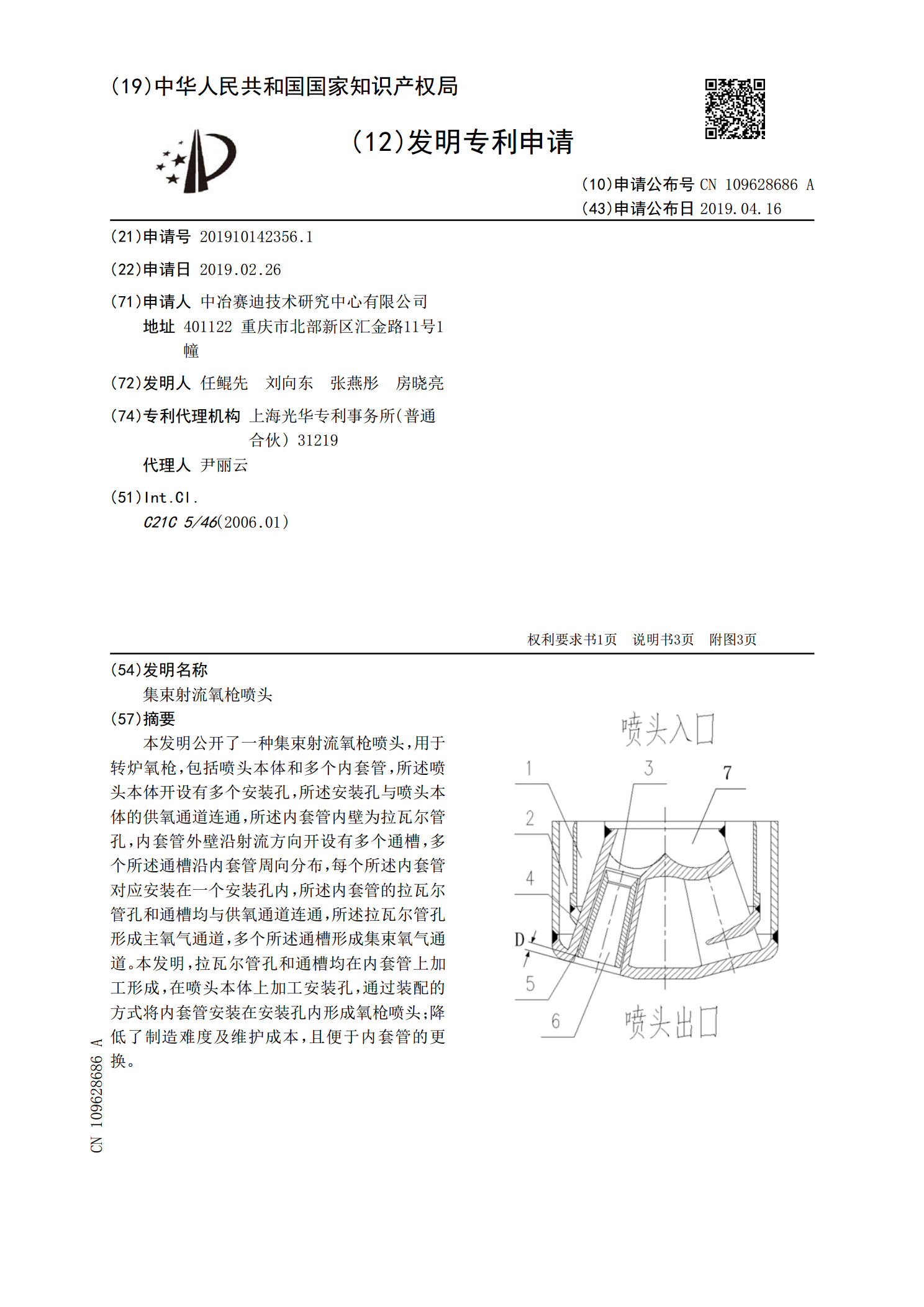

集束射流氧枪喷头.pdf

本发明公开了一种集束射流氧枪喷头,用于转炉氧枪,包括喷头本体和多个内套管,所述喷头本体开设有多个安装孔,所述安装孔与喷头本体的供氧通道连通,所述内套管内壁为拉瓦尔管孔,内套管外壁沿射流方向开设有多个通槽,多个所述通槽沿内套管周向分布,每个所述内套管对应安装在一个安装孔内,所述内套管的拉瓦尔管孔和通槽均与供氧通道连通,所述拉瓦尔管孔形成主氧气通道,多个所述通槽形成集束氧气通道。本发明,拉瓦尔管孔和通槽均在内套管上加工形成,在喷头本体上加工安装孔,通过装配的方式将内套管安装在安装孔内形成氧枪喷头;降低了制造难

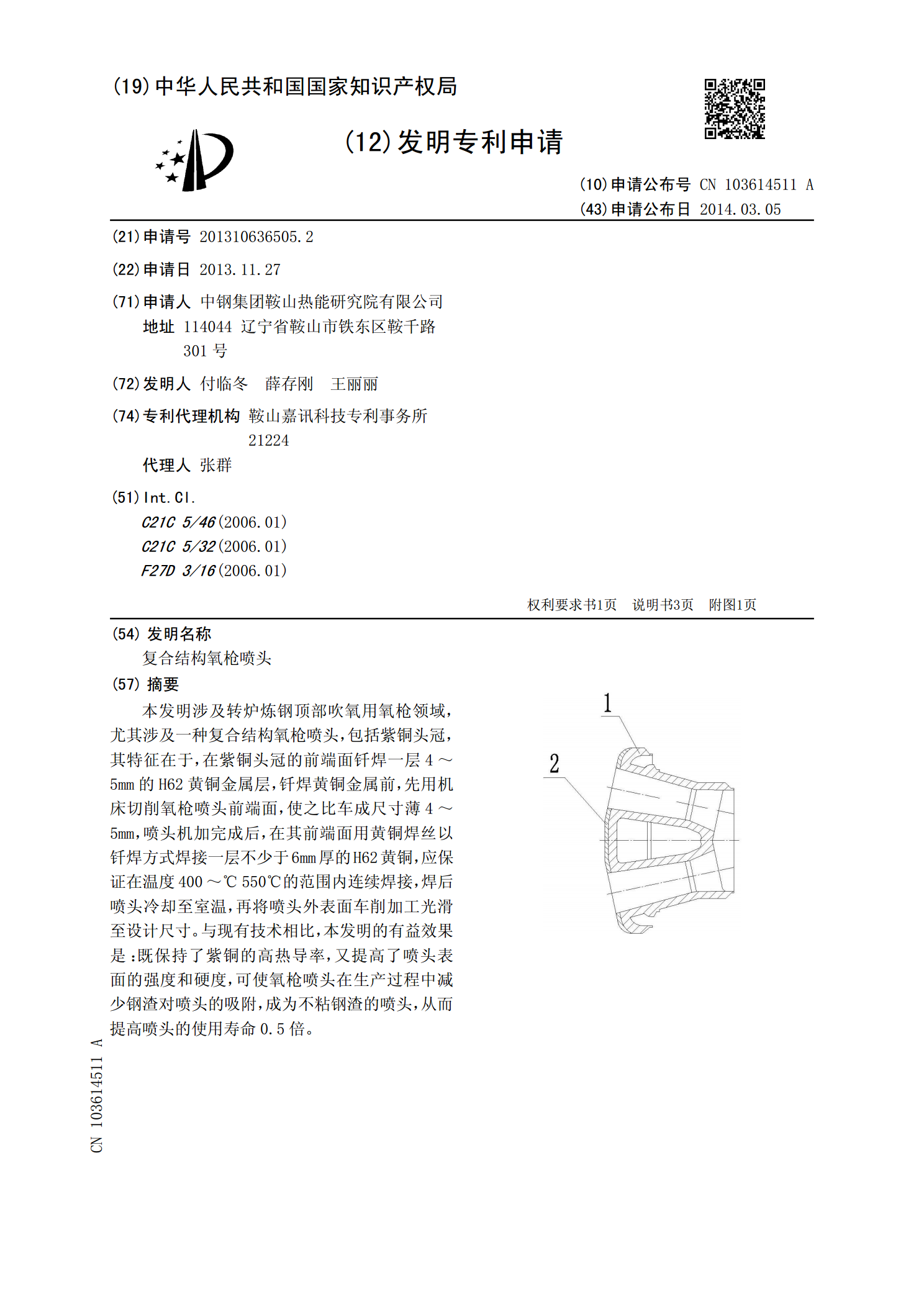

复合结构氧枪喷头.pdf

本发明涉及转炉炼钢顶部吹氧用氧枪领域,尤其涉及一种复合结构氧枪喷头,包括紫铜头冠,其特征在于,在紫铜头冠的前端面钎焊一层4~5mm的H62黄铜金属层,钎焊黄铜金属前,先用机床切削氧枪喷头前端面,使之比车成尺寸薄4~5mm,喷头机加完成后,在其前端面用黄铜焊丝以钎焊方式焊接一层不少于6mm厚的H62黄铜,应保证在温度400~℃550℃的范围内连续焊接,焊后喷头冷却至室温,再将喷头外表面车削加工光滑至设计尺寸。与现有技术相比,本发明的有益效果是:既保持了紫铜的高热导率,又提高了喷头表面的强度和硬度,可使氧枪喷

氧枪喷头参数优化与应用.pptx

氧枪喷头参数优化与应用目录添加章节标题氧枪喷头参数优化喷头材料选择喷头结构设计喷头尺寸优化喷头表面处理氧枪喷头应用工业燃烧领域环保领域医疗领域农业领域氧枪喷头参数优化与应用案例分析案例一:某钢铁企业燃烧控制系统的氧枪喷头参数优化及应用案例二:某环保工程中氧枪喷头在脱硫脱硝工艺中的应用案例三:某医疗机构采用氧枪喷头进行消毒灭菌的实践案例四:农业领域中氧枪喷头在温室气体控制方面的应用氧枪喷头参数优化与应用的挑战与前景技术挑战及解决方案市场挑战及拓展机会政策法规影响及合规性考虑未来发展趋势与展望THANKYOU