一种液态金属输送罐.pdf

是你****元呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种液态金属输送罐.pdf

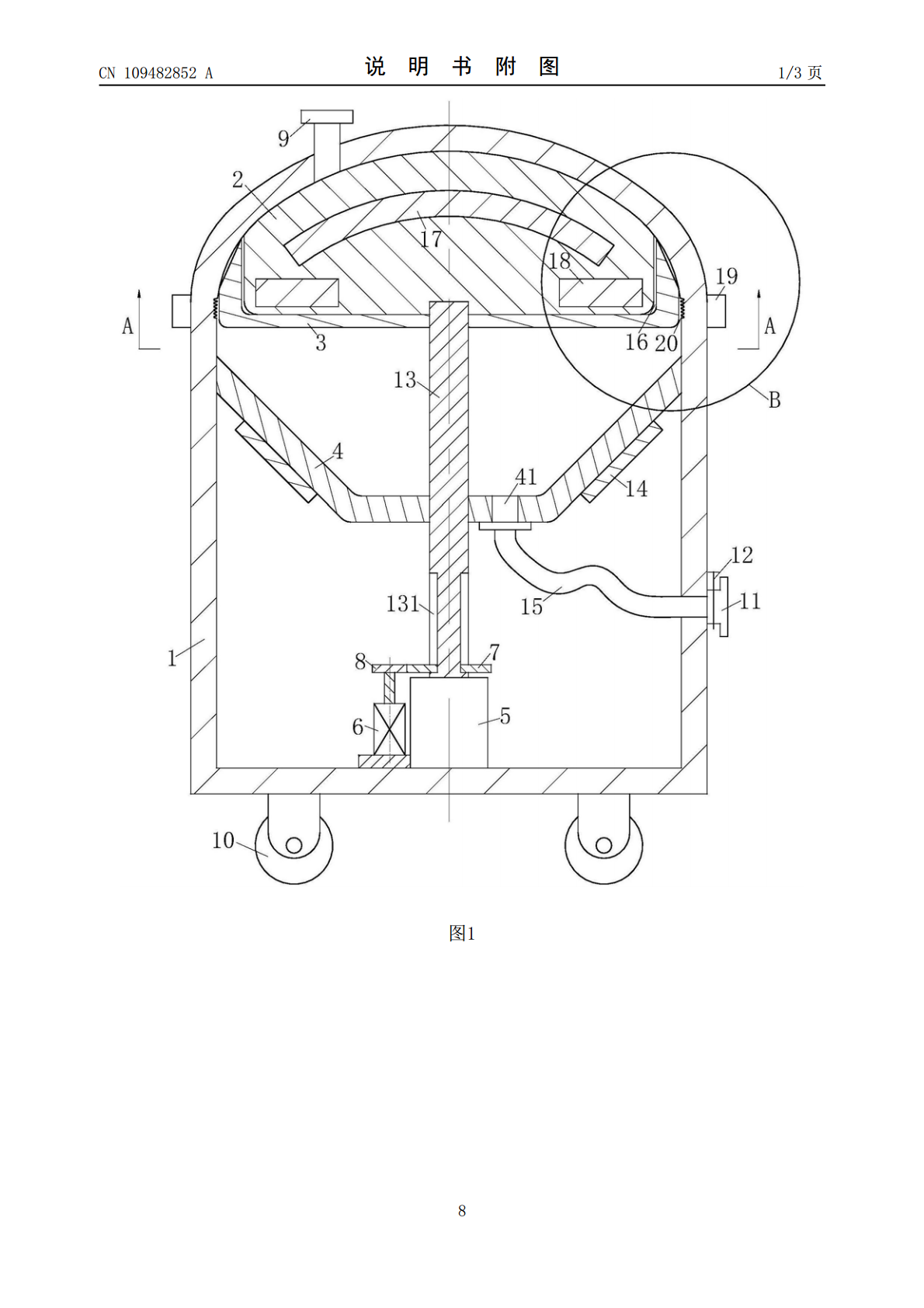

本发明涉及液态金属技术领域,具体的说是一种液态金属输送罐,包括罐体、活塞块、弹性板、漏斗、气缸、电机、第一齿轮和第二齿轮;所述罐体顶端设有进料口,罐体底部固连有万向轮,罐体外侧壁上设有出料口;所述出料口上设有截止阀;所述气缸固连在罐体底部内壁中间,气缸的伸缩杆下部开有滑槽;所述第一齿轮滑动连接在伸缩杆的滑槽内;本发明结构简单,操作方便,适用性广,输送液态金属的效率高,本发明通过先通入少量液态铝赶走缝隙内的空气防止后续通入的液态铝表面被氧化,保证输送液态铝的质量,然后通过气缸拉动活塞块滑动可以将进料口内的液

一种液态金属输送方法.pdf

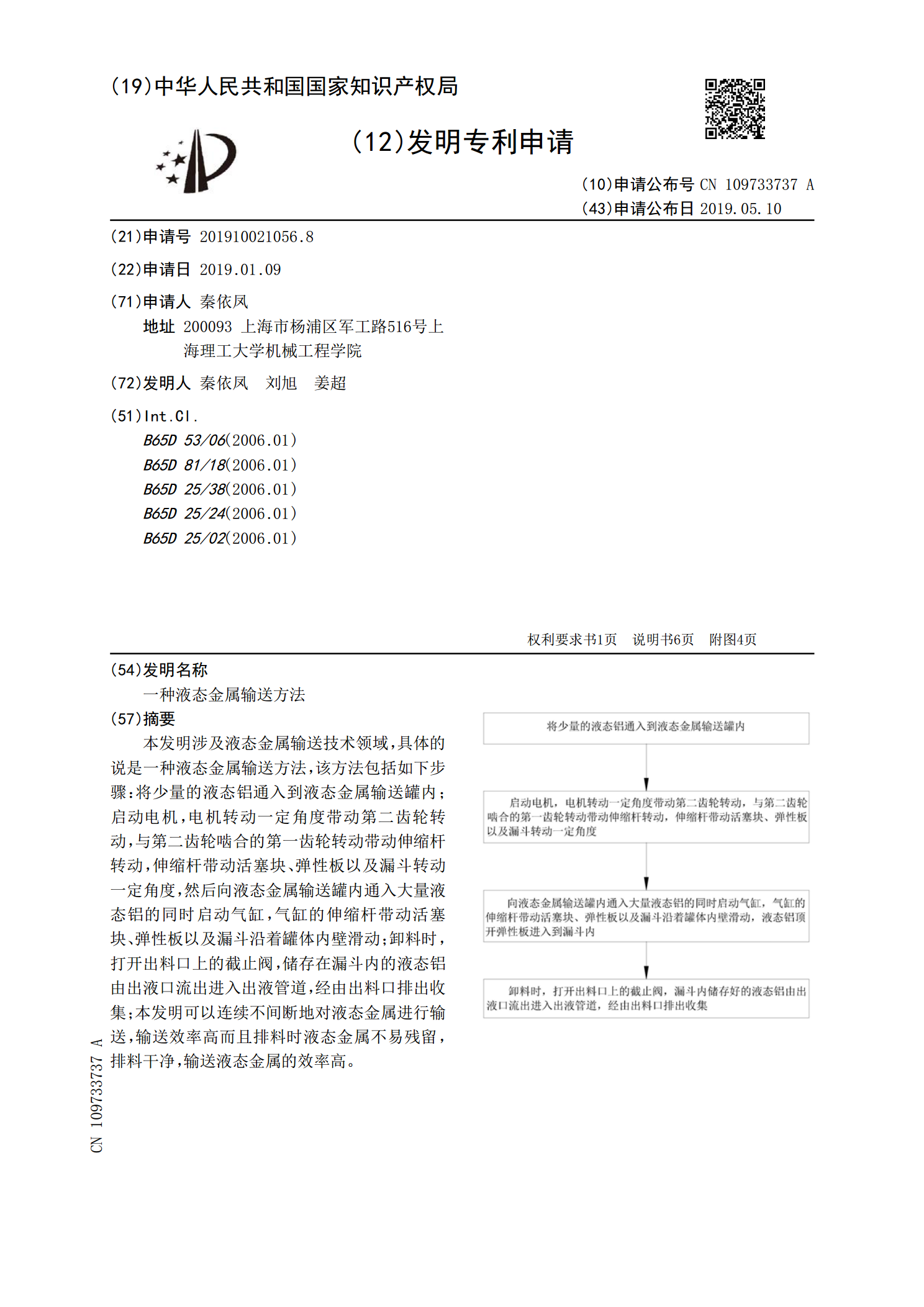

本发明涉及液态金属输送技术领域,具体的说是一种液态金属输送方法,该方法包括如下步骤:将少量的液态铝通入到液态金属输送罐内;启动电机,电机转动一定角度带动第二齿轮转动,与第二齿轮啮合的第一齿轮转动带动伸缩杆转动,伸缩杆带动活塞块、弹性板以及漏斗转动一定角度,然后向液态金属输送罐内通入大量液态铝的同时启动气缸,气缸的伸缩杆带动活塞块、弹性板以及漏斗沿着罐体内壁滑动;卸料时,打开出料口上的截止阀,储存在漏斗内的液态铝由出液口流出进入出液管道,经由出料口排出收集;本发明可以连续不间断地对液态金属进行输送,输送效率

一种液态金属输送设备及其输送方法.pdf

本发明公开了一种液态金属输送设备及其输送方法,包括铝热炉和运铝器,铝热炉内设有加热腔,加热腔内存放有铝液,并且铝热炉内设有一号电阻丝,运铝器抵接于铝热炉的上侧面,并且运铝器的下侧面固设有凸出块,凸出块位于加热腔内,凸出块的下侧面固设有延长杆,在铝液进行转运时本发明内设有的双重保险能够最大可能地避免铝液失控大量流出;本发明的运铝器内设有两个弧形盘,在铝液进行转运时两个弧形盘会自动保持抵接状态,并接收滴落的少量铝液;本发明的运铝器的能够固定于砂箱上,并自动进行铝液的浇筑工作,并且浇筑过程中能够做到铝液流动缓慢

一种液态金属对流实验用的液态金属介质储存罐.pdf

一种液态金属对流实验用的液态金属介质储存罐,涉及储存设备技术领域,包括:筒体,筒体上部安装有封盖;底座,底座固定安装在筒体底部,底座上安装有支撑架,支撑架中部安装有轴座;内芯桶,内芯桶位于筒体内部,内芯桶上端口与筒体上端口连接;转轴,转轴通过轴座固定在支撑架上,转轴上固定有转盘,转盘位于支撑架上部,内芯桶位于转盘上部,转轴底端连接驱动电机的输出轴,驱动电机固定安装在支撑架上;转盘上固定有辊架,辊架呈环筒型结构环于内芯桶外侧,辊架上安装有若干个电热辊,电热辊接触内芯桶外侧面。提高热传导效率,降低对内芯桶的摩

一种方便液态金属输送的熔炼炉.pdf

本发明公开了一种方便液态金属输送的熔炼炉,其技术方案要点是:一种方便液态金属输送的熔炼炉,包括炉体,所述炉体设置有用于供炉体内流出的炉体的出液管道、设置于所述炉体并驱动炉体翻转从而使炉体内液态金属从出液管道流出的驱动机构,所述出液管道设置有用于加热出液管道内的液态金属的电热丝,所述出液管道靠近于炉体上端面且呈喇叭状设置,所述出液管道靠近于炉体的一端面积大于远离炉体的一端;所述底座与所述炉体之间设置有炉体翻转导向的导向组件。本发明能够通过翻转炉体使液态金属从出液管道流入至铸造设备中,避免转移液态金属时,液态