一种钼坩埚双轮错距热态强力旋压成形装置与方法.pdf

冬易****娘子

亲,该文档总共22页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种钼坩埚双轮错距热态强力旋压成形装置与方法.pdf

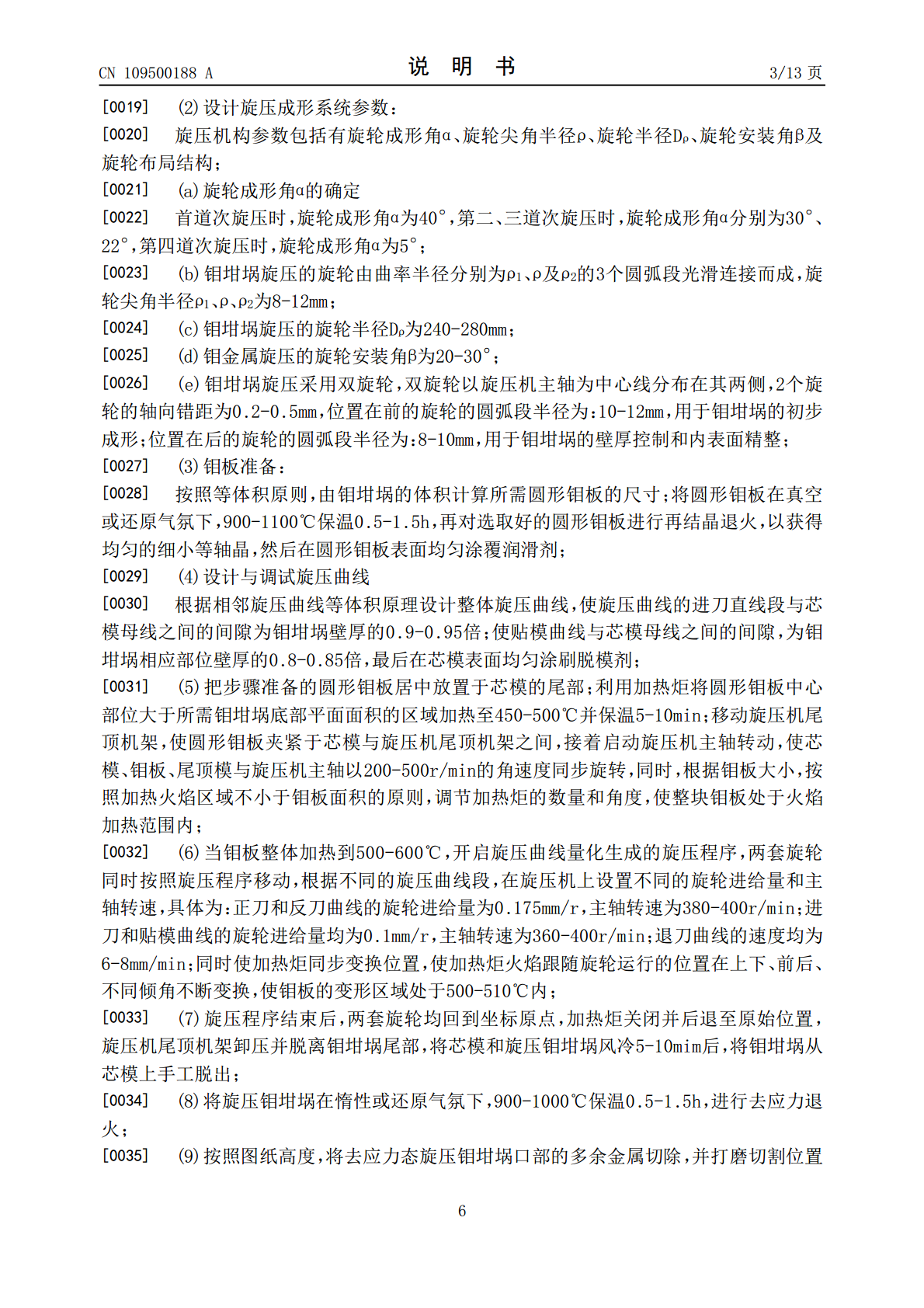

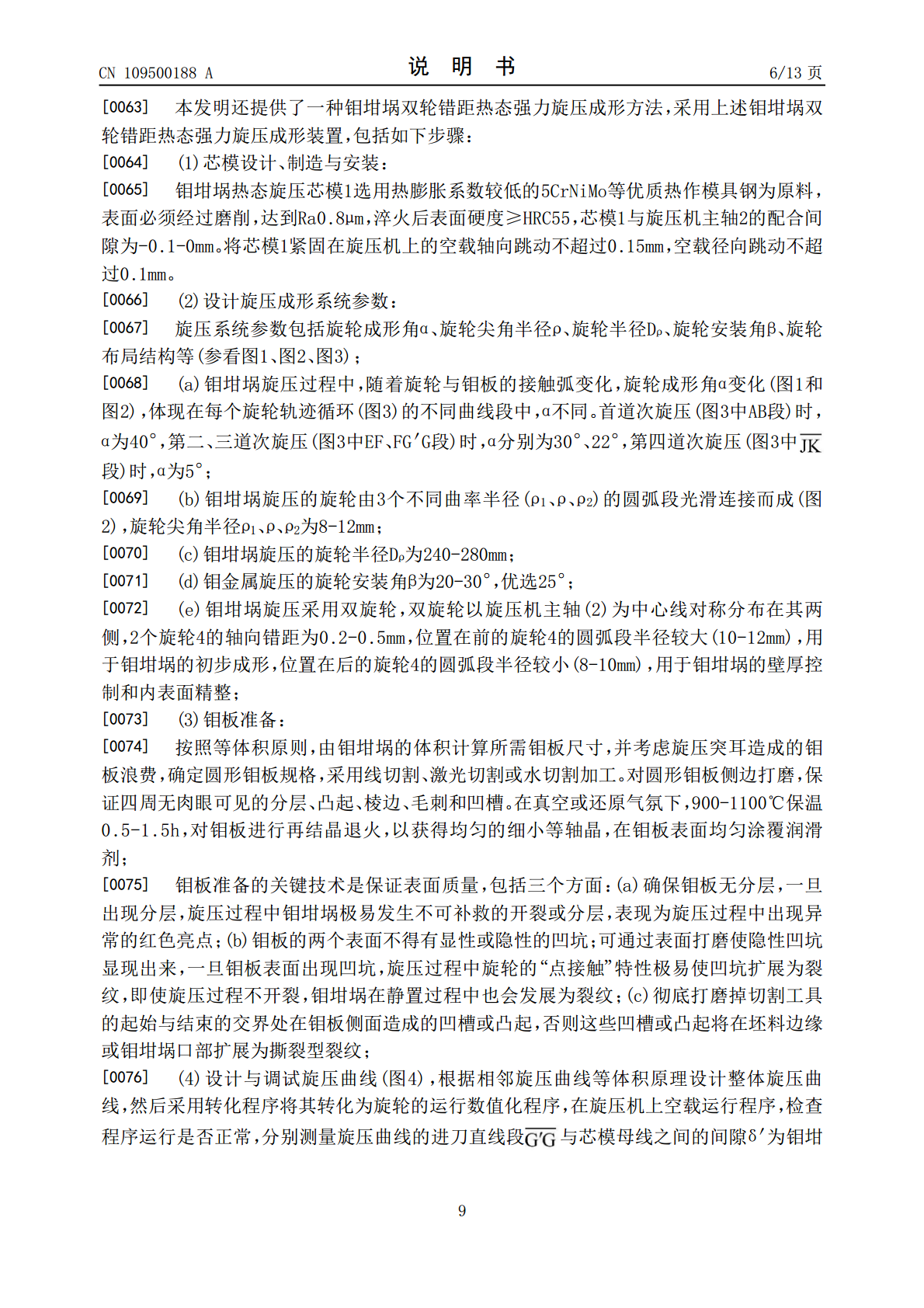

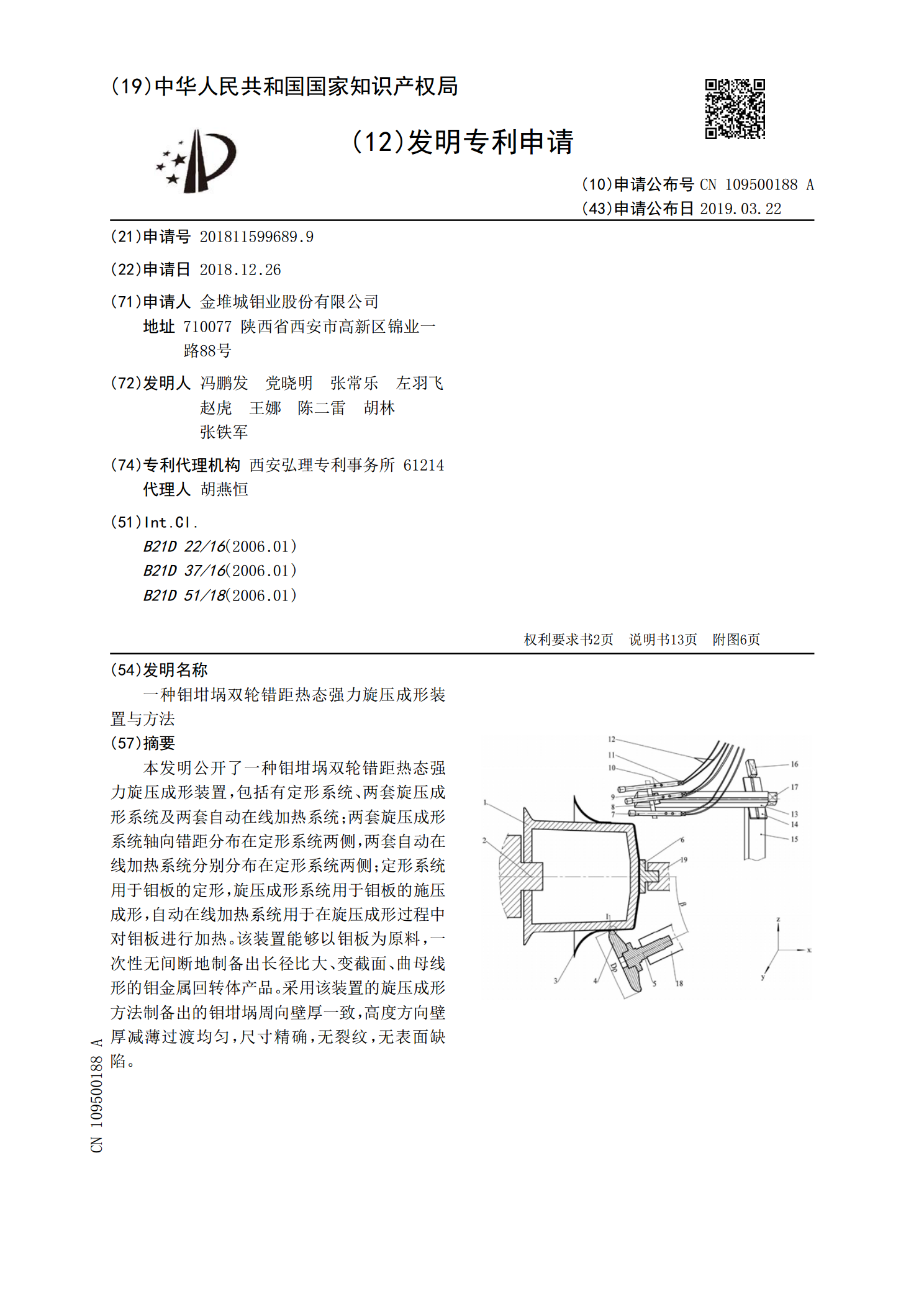

本发明公开了一种钼坩埚双轮错距热态强力旋压成形装置,包括有定形系统、两套旋压成形系统及两套自动在线加热系统;两套旋压成形系统轴向错距分布在定形系统两侧,两套自动在线加热系统分别分布在定形系统两侧;定形系统用于钼板的定形,旋压成形系统用于钼板的施压成形,自动在线加热系统用于在旋压成形过程中对钼板进行加热。该装置能够以钼板为原料,一次性无间断地制备出长径比大、变截面、曲母线形的钼金属回转体产品。采用该装置的旋压成形方法制备出的钼坩埚周向壁厚一致,高度方向壁厚减薄过渡均匀,尺寸精确,无裂纹,无表面缺陷。

钼金属板材热态强力旋压工艺研究.docx

钼金属板材热态强力旋压工艺研究钼金属板材热态强力旋压工艺研究摘要:随着航空航天技术的快速发展,对于高性能金属材料的需求也越来越大。钼金属作为一种重要的高性能材料,在航空航天领域有着广泛的应用。传统的加工方法对于钼金属板材的加工存在一定的困难,因此需要开发出一种能够提高钼金属板材加工效率和质量的新工艺。本论文通过研究钼金属板材热态强力旋压工艺,对其工艺参数进行优化,并进行力学性能测试,对比分析了旋压前后的钼金属板材的显微组织和力学性能的变化。研究结果显示,热态强力旋压工艺能够显著提高钼金属板材的力学性能和表

钼金属板材热态强力旋压工艺研究.pptx

钼金属板材热态强力旋压工艺研究目录添加章节标题钼金属板材热态强力旋压工艺概述工艺定义和原理工艺应用和发展历程工艺优缺点分析钼金属板材热态强力旋压工艺流程原材料准备加热和软化处理强力旋压成型冷却和后处理钼金属板材热态强力旋压工艺参数优化温度控制压力调整旋转速度选择工艺参数对产品性能的影响钼金属板材热态强力旋压工艺实验研究实验目的和方案设计实验过程和数据分析结果分析和讨论实验结论和改进建议钼金属板材热态强力旋压工艺应用实例应用领域和市场需求典型案例介绍和分析应用前景和推广价值技术难题和解决方案钼金属板材热态强

钼及钼合金坩埚壳体的旋压加工方法.pdf

本发明涉及钼及合金坩埚壳体的旋压加工方法,属于回转体零件的加工方法。包括下列步骤:(1)钼及钼合金板料;(2)旋压前芯模预加热;(3)钼及钼合金旋压预成形直筒加热进行普旋预成形成直筒,或钼及钼合金冲压预成形直筒形件;(4)终成形采用普旋、强旋结合的方法旋压成形;(5)预成形筒形件进行清洗,真空退火,保温,旋压终成形件进行清洗,真空炉内退火,保温;(6)旋压件机械加工。本发明摸索出针对钼及钼合金坩埚壳体零件的热旋压加工工艺方法,可降低钼及钼合金坩埚壳体零件制造过程中的材料浪费问题,产生的经济效益和社会效益巨

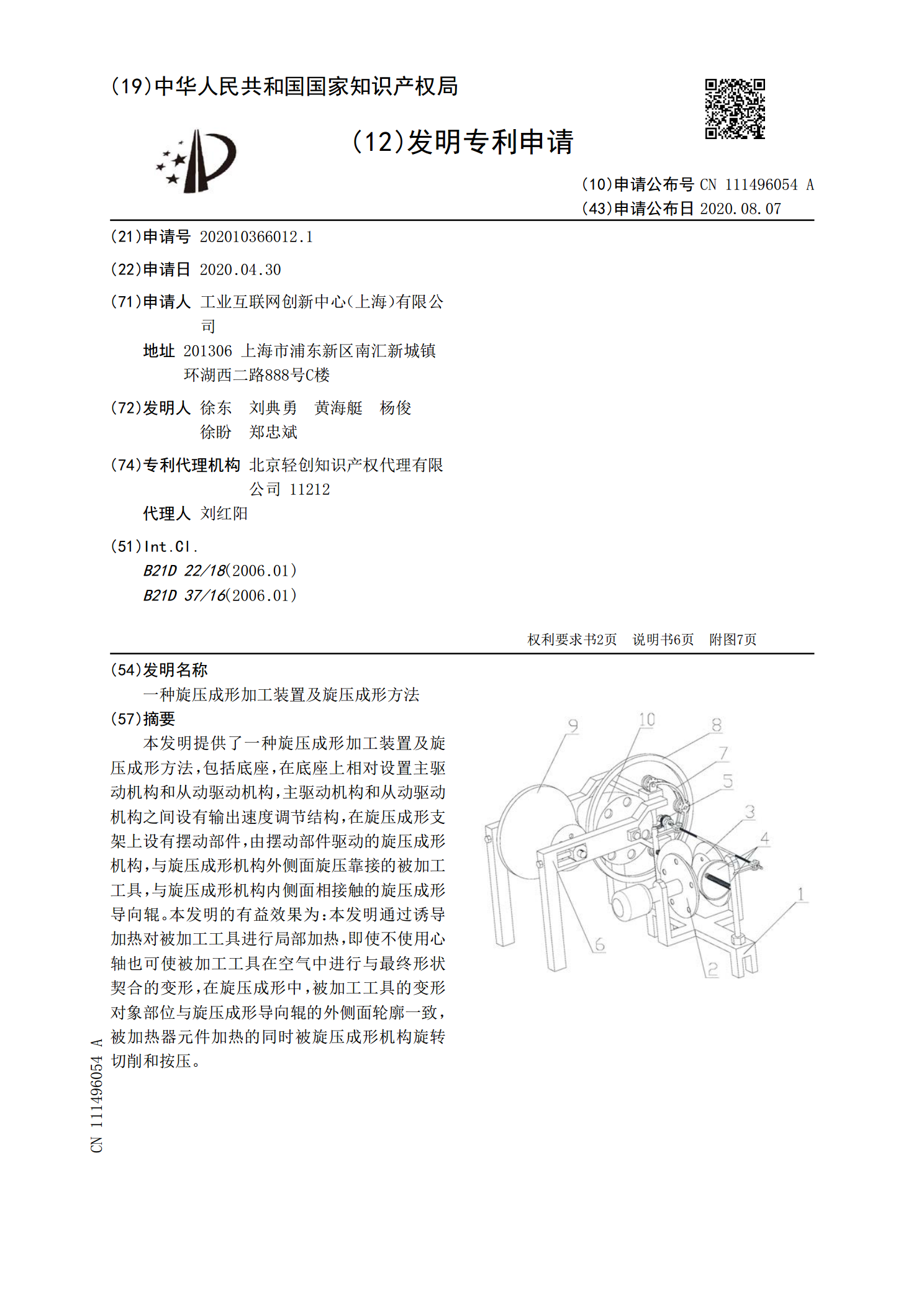

一种旋压成形加工装置及旋压成形方法.pdf

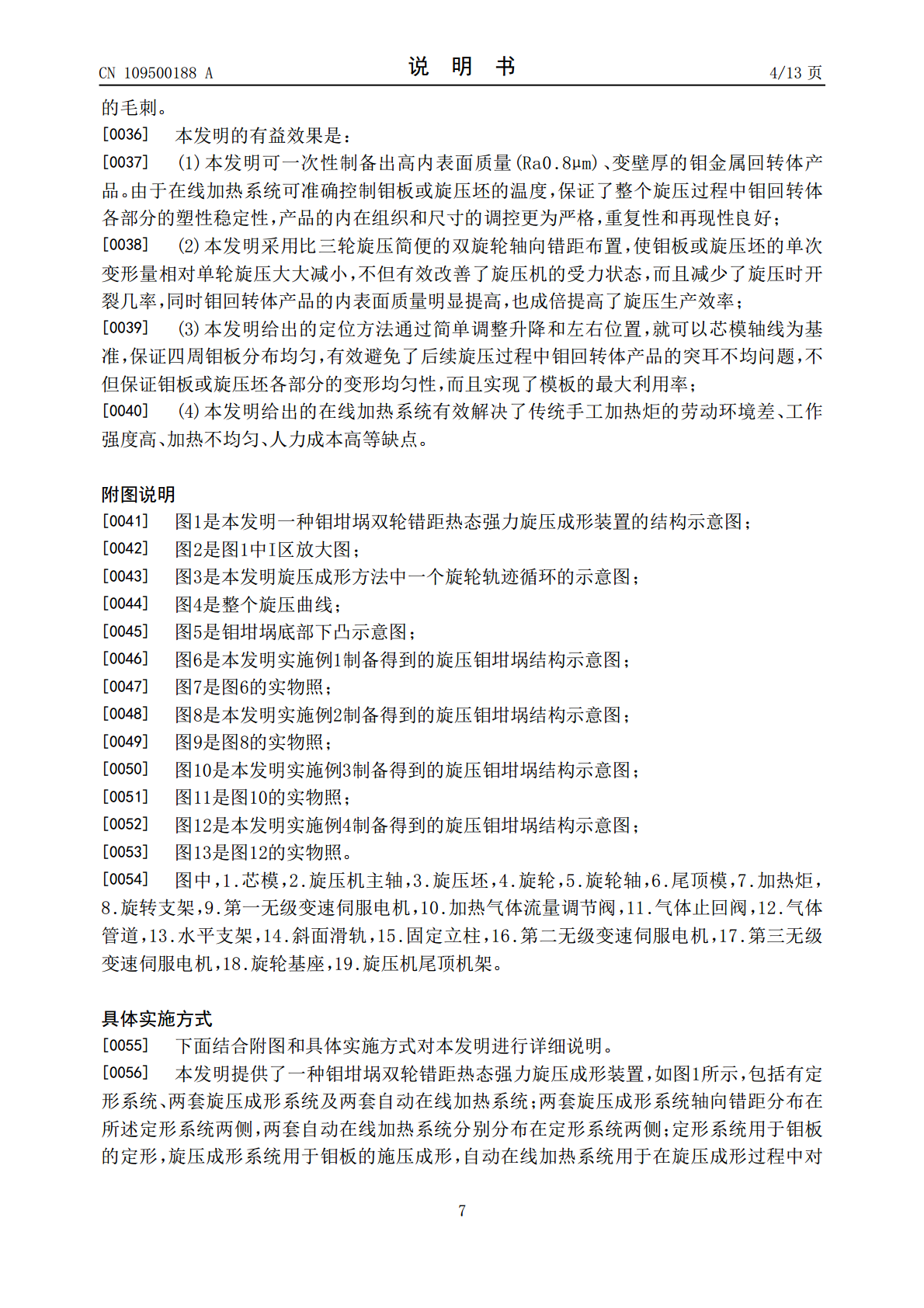

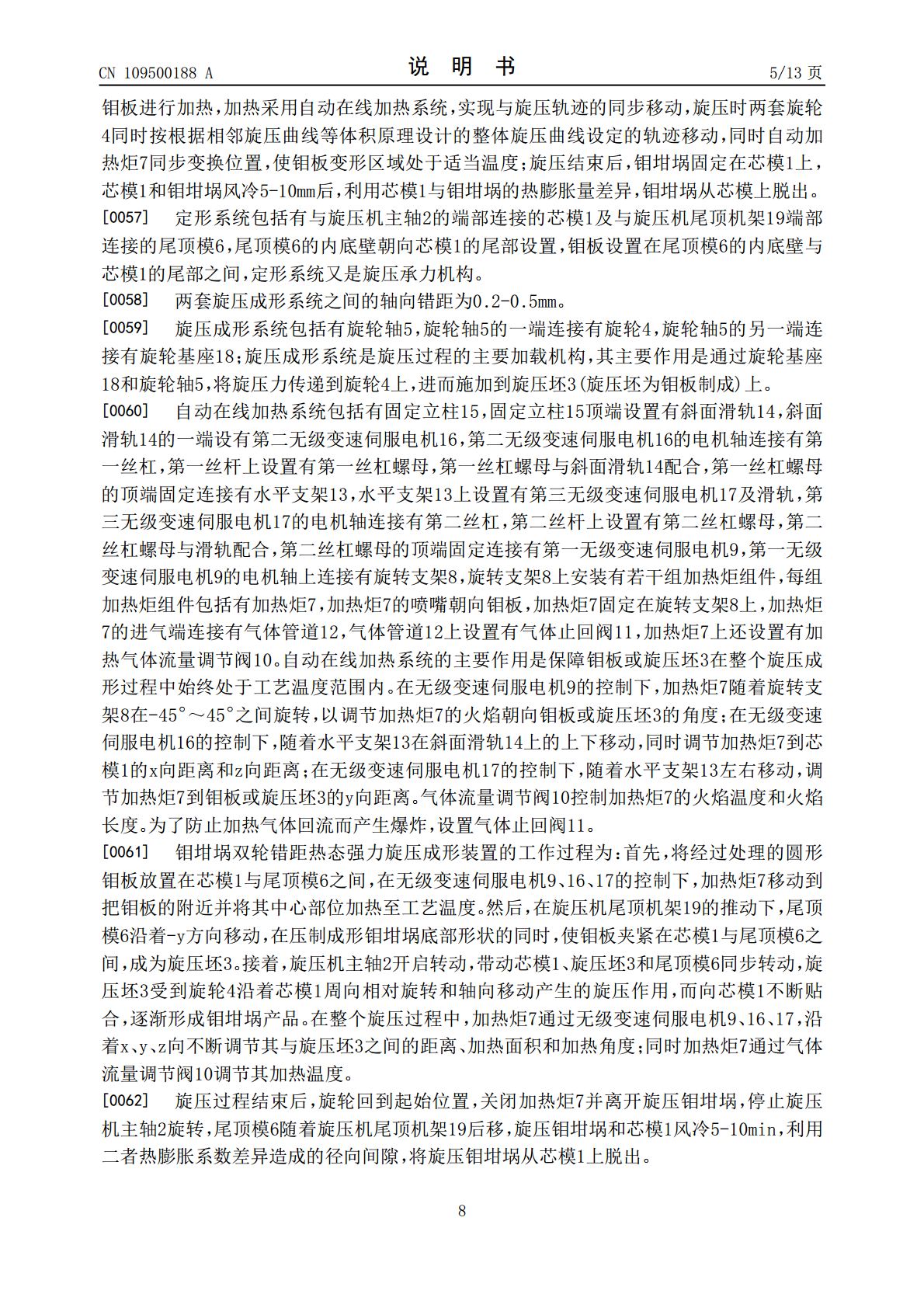

本发明提供了一种旋压成形加工装置及旋压成形方法,包括底座,在底座上相对设置主驱动机构和从动驱动机构,主驱动机构和从动驱动机构之间设有输出速度调节结构,在旋压成形支架上设有摆动部件,由摆动部件驱动的旋压成形机构,与旋压成形机构外侧面旋压靠接的被加工工具,与旋压成形机构内侧面相接触的旋压成形导向辊。本发明的有益效果为:本发明通过诱导加热对被加工工具进行局部加热,即使不使用心轴也可使被加工工具在空气中进行与最终形状契合的变形,在旋压成形中,被加工工具的变形对象部位与旋压成形导向辊的外侧面轮廓一致,被加热器元件加