一种五辐轮毂铸型及五辐轮毂制造方法.pdf

是你****松呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种五辐轮毂铸型及五辐轮毂制造方法.pdf

本发明涉及一种五辐轮毂铸型,包括上箱砂型、下箱砂型、铸件型腔、泥芯和冷铁;所述上箱砂型与下箱砂型相对设置,所述铸件型腔位于下箱中,所述泥芯设置在下箱中,且其外周与所述上、下箱砂型形成轮毂的铸件型腔;所述上箱砂型内设有直浇道,该直浇道与泥芯的内腔连通,且泥芯的内腔为冒口形状的空腔,该冒口形状的空腔下方设有冒口颈,该冒口颈与所述铸件型腔连通设置;所述冷铁包括上下设置的内冷铁和外冷铁,所述内冷铁设置在所述铸件型腔的凸台部中。本发明解决了铸件热节缩孔缩松的缺陷,既节约了成本也减轻造型的劳动强度,同时提高了铸件的质

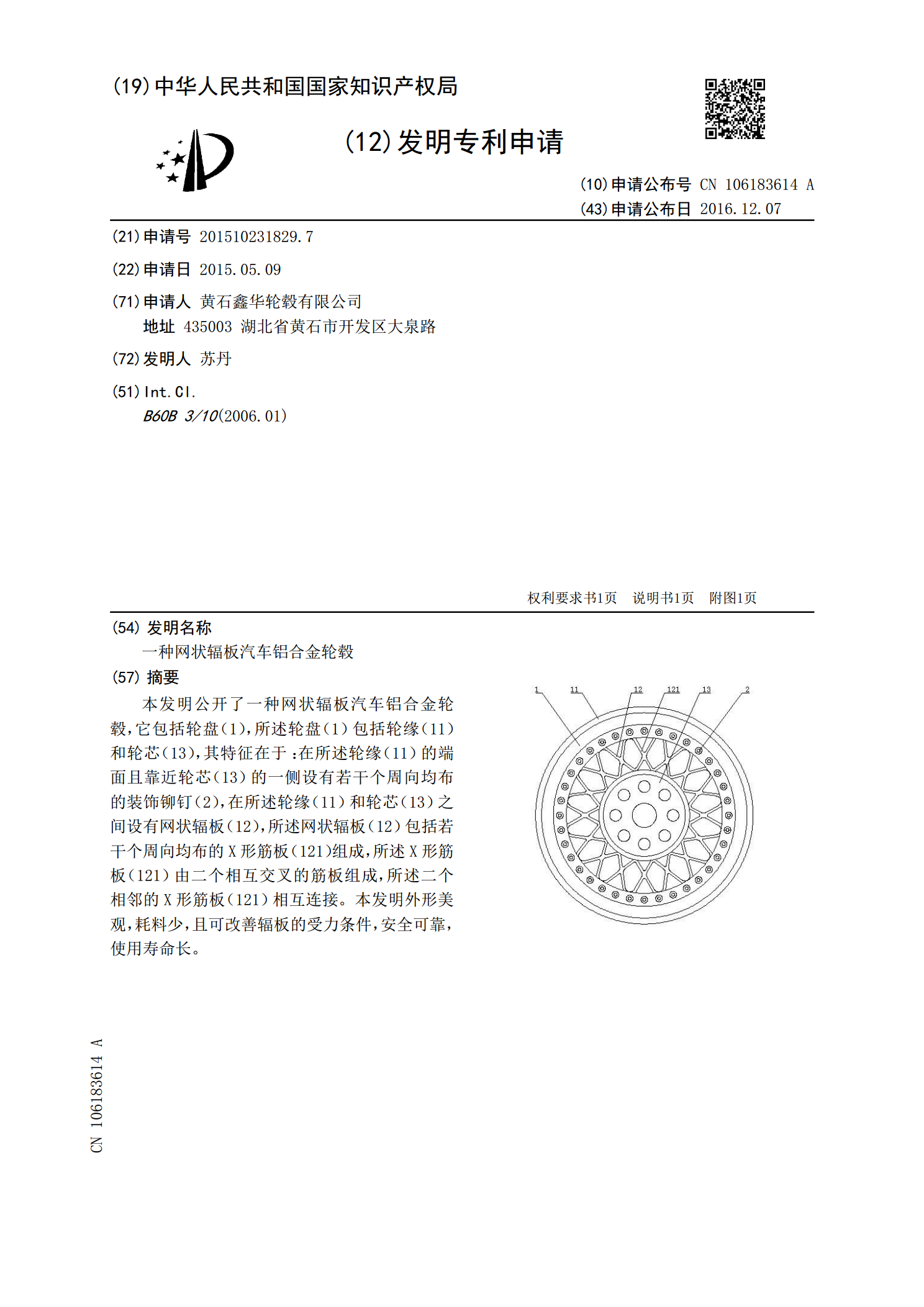

一种网状辐板汽车铝合金轮毂.pdf

本发明公开了一种网状辐板汽车铝合金轮毂,它包括轮盘(1),所述轮盘(1)包括轮缘(11)和轮芯(13),其特征在于:在所述轮缘(11)的端面且靠近轮芯(13)的一侧设有若干个周向均布的装饰铆钉(2),在所述轮缘(11)和轮芯(13)之间设有网状辐板(12),所述网状辐板(12)包括若干个周向均布的X形筋板(121)组成,所述X形筋板(121)由二个相互交叉的筋板组成,所述二个相邻的X形筋板(121)相互连接。本发明外形美观,耗料少,且可改善辐板的受力条件,安全可靠,使用寿命长。

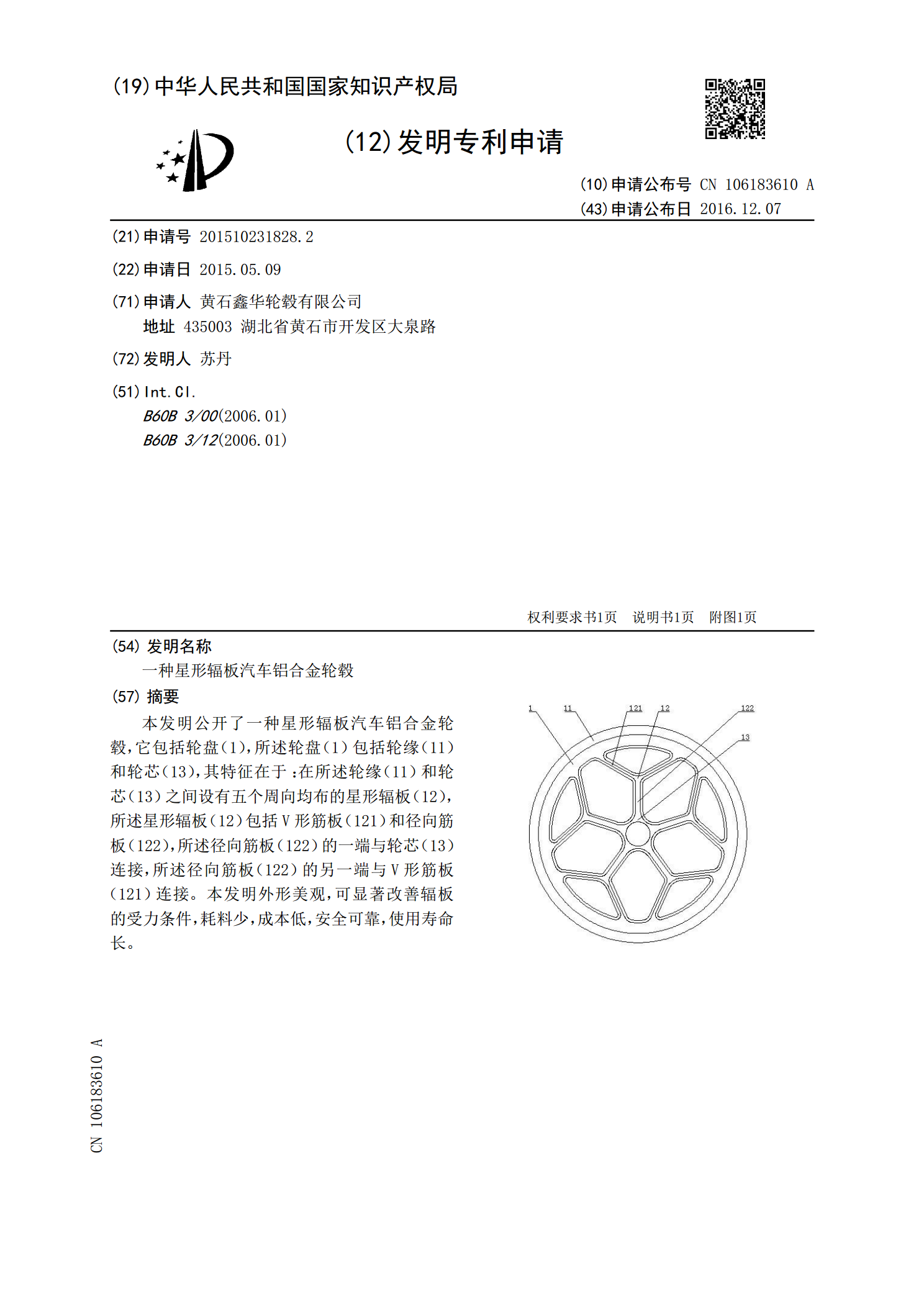

一种星形辐板汽车铝合金轮毂.pdf

本发明公开了一种星形辐板汽车铝合金轮毂,它包括轮盘(1),所述轮盘(1)包括轮缘(11)和轮芯(13),其特征在于:在所述轮缘(11)和轮芯(13)之间设有五个周向均布的星形辐板(12),所述星形辐板(12)包括V形筋板(121)和径向筋板(122),所述径向筋板(122)的一端与轮芯(13)连接,所述径向筋板(122)的另一端与V形筋板(121)连接。本发明外形美观,可显著改善辐板的受力条件,耗料少,成本低,安全可靠,使用寿命长。

辐板及包含该辐板的自行车轮毂和自行车.pdf

一种辐板及包含该辐板的自行车轮毂和自行车,涉及自行车技术领域,所述辐板包括长条状的辐板本体,辐板本体上表面为凸起的流线型弧面、下表面为平面,辐板本体沿其长度方向开设有用于夹套住自行车轮毂辐条的通孔,辐板本体沿其长度方向开设有条形通槽,条形通槽的槽底设有横截面呈半圆形的第一定位槽,条形通槽中设有条形压块,条形压块内侧面开设有与第一定位槽横截面形状相同的第二定位槽,条形压块通过螺钉固定于条形通槽中,第一定位槽与第二定位槽拼合成所述用于夹套住自行车轮毂辐条的通孔。本发明结构简单,可安装在自行车轮辐条上,在骑行过

基于ANSYS的航空轮毂辐板断裂原因分析.docx

基于ANSYS的航空轮毂辐板断裂原因分析随着航空业的快速发展,飞机轮毂成为了不可或缺的组成部分。航空轮毂一般由毂体、轴承、轮胎及辐条等组成,其中辐条作为承载轮胎和减震的重要部分,其断裂将会对飞机安全造成极大的影响。因此,在设计和制造航空轮毂时,必须对辐条的断裂进行全面的分析和研究,以确保飞机载荷情况下的辐条可靠性。本文以ANSYS为工具,对航空轮毂辐条断裂原因进行分析和研究。首先,通过对轮毂辐条的基本设计参数、工作环境以及载荷情况等进行了解和分析,对航空轮毂辐条断裂问题进行了定位。接着,将辐条的3D模型进