基于SiC纤维陶瓷基复合材料整体涡轮叶盘制备方法.pdf

一吃****仕龙

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于SiC纤维陶瓷基复合材料整体涡轮叶盘制备方法.pdf

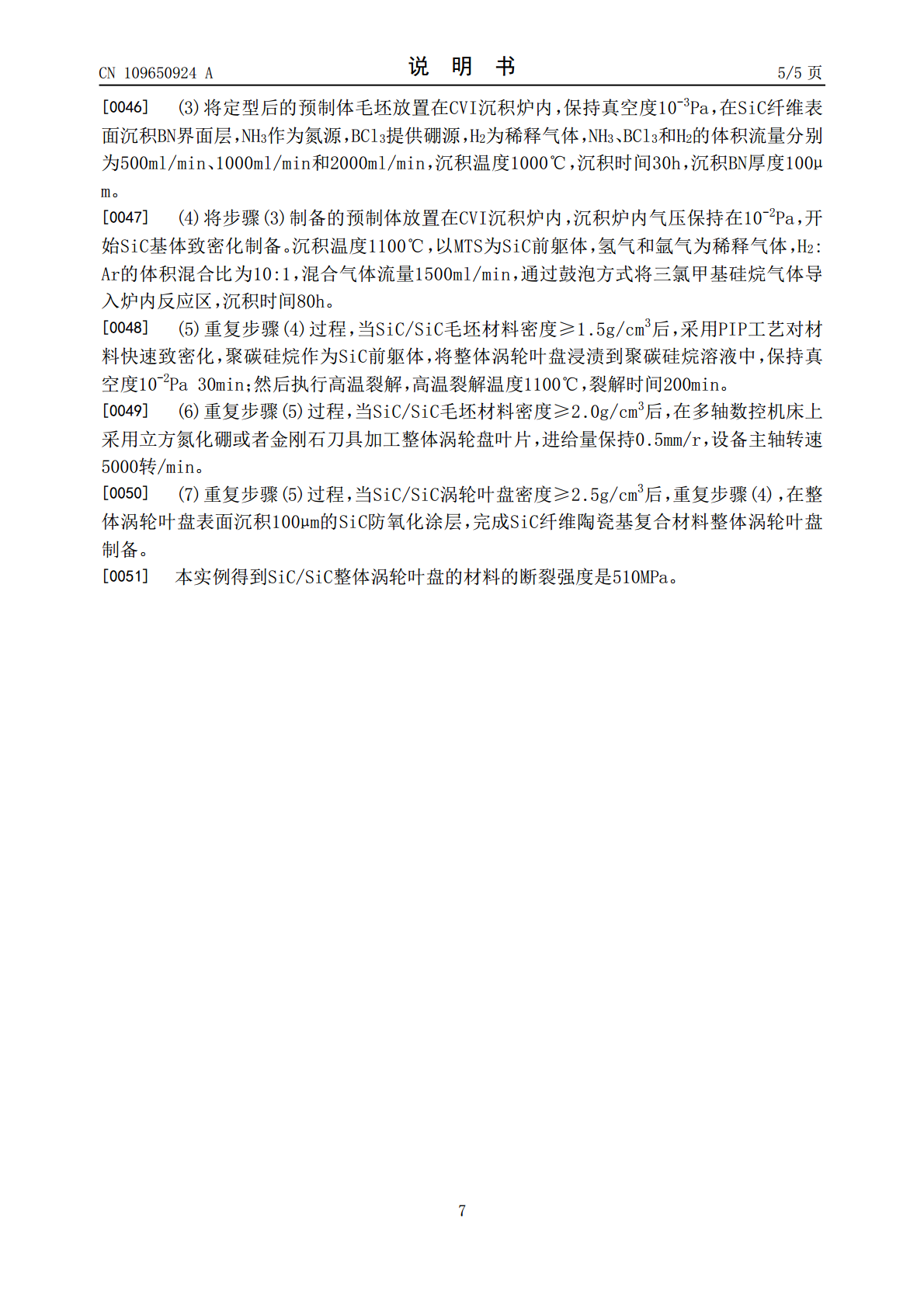

本发明公开了一种基于SiC纤维陶瓷基复合材料整体涡轮叶盘制备方法,用于解决现有整体涡轮叶盘制备方法实用性差的技术问题。技术方案是首先采用平面极坐标织造方法制备涡轮叶盘预制体单元层,使得经向和纬向两个主应力方向上有连续SiC纤维,然后采用Z向穿刺、缝合和模压,完成预制体定型,再利用化学气相渗透法在预制体的SiC纤维表面制备BN界面层,采用化学气相渗透工艺对涡轮盘预制体预致密化,在多轴数控机床上采用立方氮化硼或金刚石特种刀具涡轮盘叶片进行加工,最后制备防氧化涂层。由于预制体经向和纬向两个主应力方向上有连续Si

陶瓷基复合材料整体涡轮叶盘.pdf

本发明涉及一种陶瓷基复合材料整体涡轮叶盘,所述整体涡轮叶盘由碳纤维增强热解碳‑碳化硅(C/C‑SiC)陶瓷基复合材料制成;其中,所述碳纤维增强热解碳‑碳化硅陶瓷基复合材料的基体材料为热解碳和碳化硅,纤维材料选用碳纤维。本发明提供的陶瓷基复合材料整体涡轮叶盘,显著提高了整体涡轮叶盘的最大承载能力,同时提高了其耐高温性和循环寿命,从而使其能够更好的满足发动机尤其是高性能航空发动机的需求。

一种SiCf/SiC 陶瓷基复合材料涡轮叶片的制备方法.pdf

本发明公开了一种SiCf/SiC陶瓷基复合材料涡轮叶片的制备方法,其特征在于,该方法通过分析叶片在使用状态下的应力分布,以此为据,设计采用快速成型、高性能连续纤维编织、凝胶注模,反应烧结等方法制造性能可控型SiCf/SiC陶瓷基复合材料涡轮叶片。该方法通过使用非均质材料制造叶片等零件,解决了材料的均一性与不均匀受载结构之间的矛盾,可根据制件承载需要灵活设置材料性能,且具有近净成形变截面复杂结构、材料性能可控、柔性加工、生产周期短、成本低等特点,可应用于航空航天等耐高温复杂结构零件的开发与制造。

SiC陶瓷基复合材料弹簧及其制备方法.pdf

SiC纳米线改性陶瓷基复合材料界面制备陶瓷基复合材料的方法.pdf

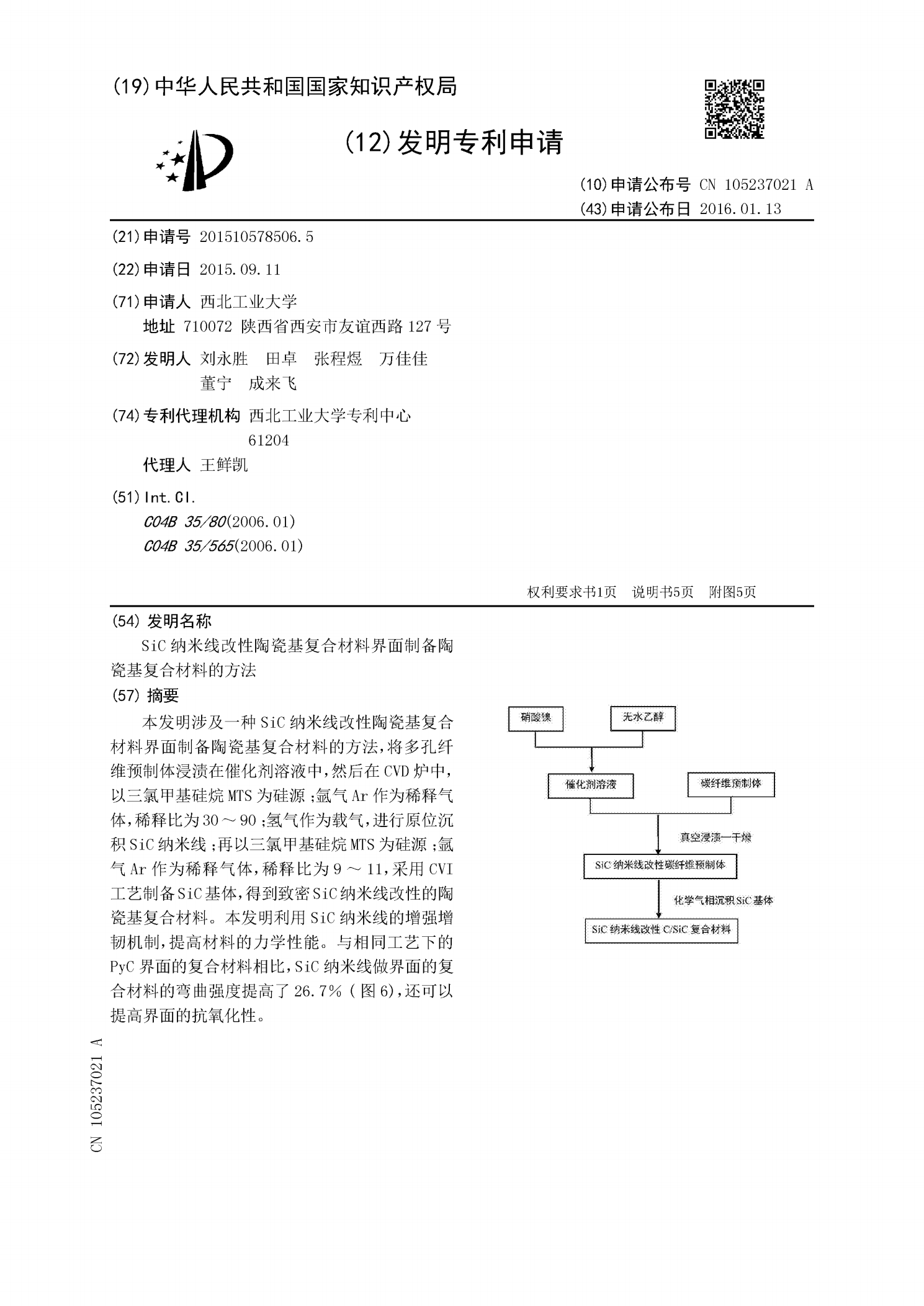

本发明涉及一种SiC纳米线改性陶瓷基复合材料界面制备陶瓷基复合材料的方法,将多孔纤维预制体浸渍在催化剂溶液中,然后在CVD炉中,以三氯甲基硅烷MTS为硅源;氩气Ar作为稀释气体,稀释比为30~90;氢气作为载气,进行原位沉积SiC纳米线;再以三氯甲基硅烷MTS为硅源;氩气Ar作为稀释气体,稀释比为9~11,采用CVI工艺制备SiC基体,得到致密SiC纳米线改性的陶瓷基复合材料。本发明利用SiC纳米线的增强增韧机制,提高材料的力学性能。与相同工艺下的PyC界面的复合材料相比,SiC纳米线做界面的复合材料的弯