一种轴类工件的自动上料机构.pdf

是你****枝呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种轴类工件的自动上料机构.pdf

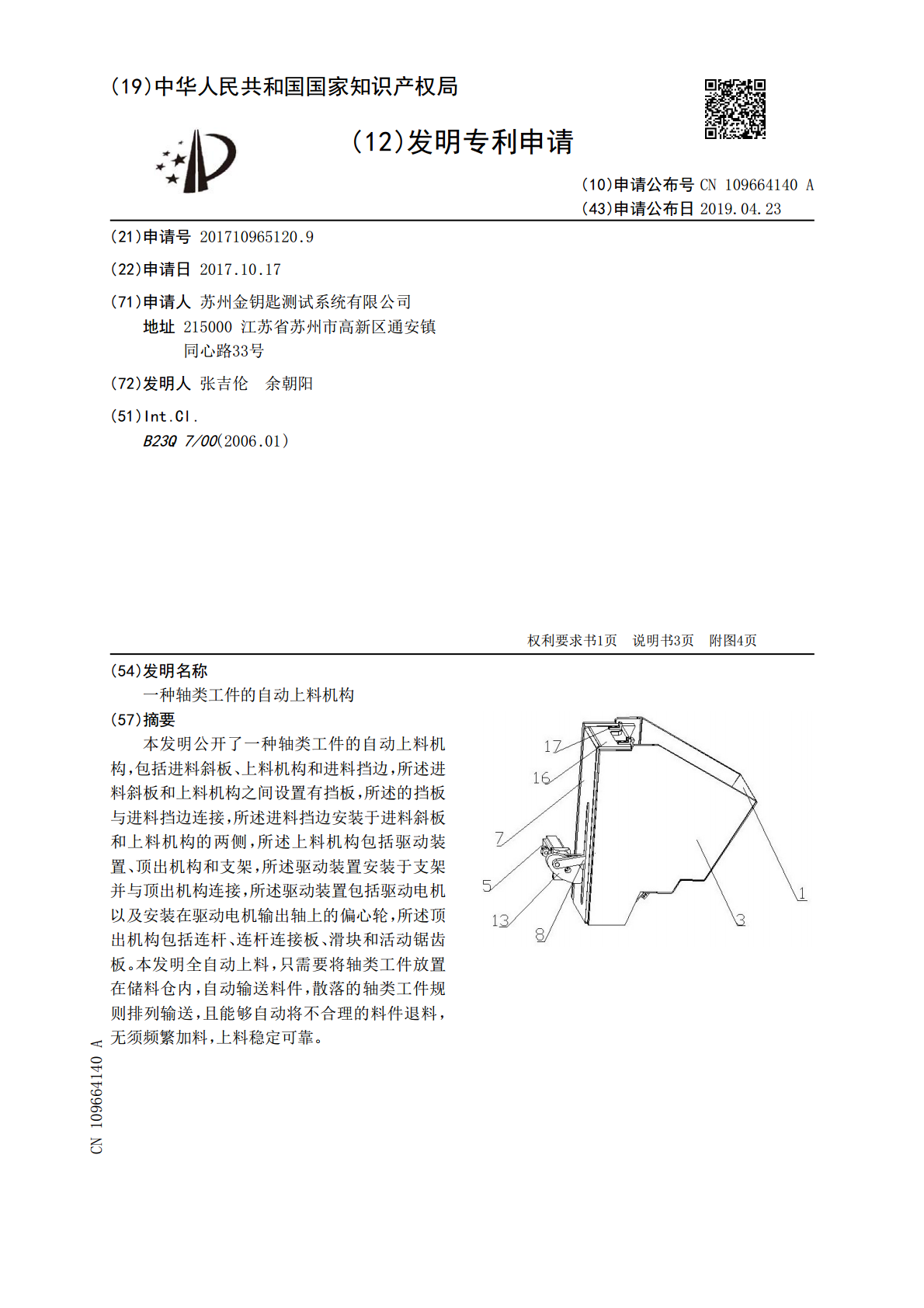

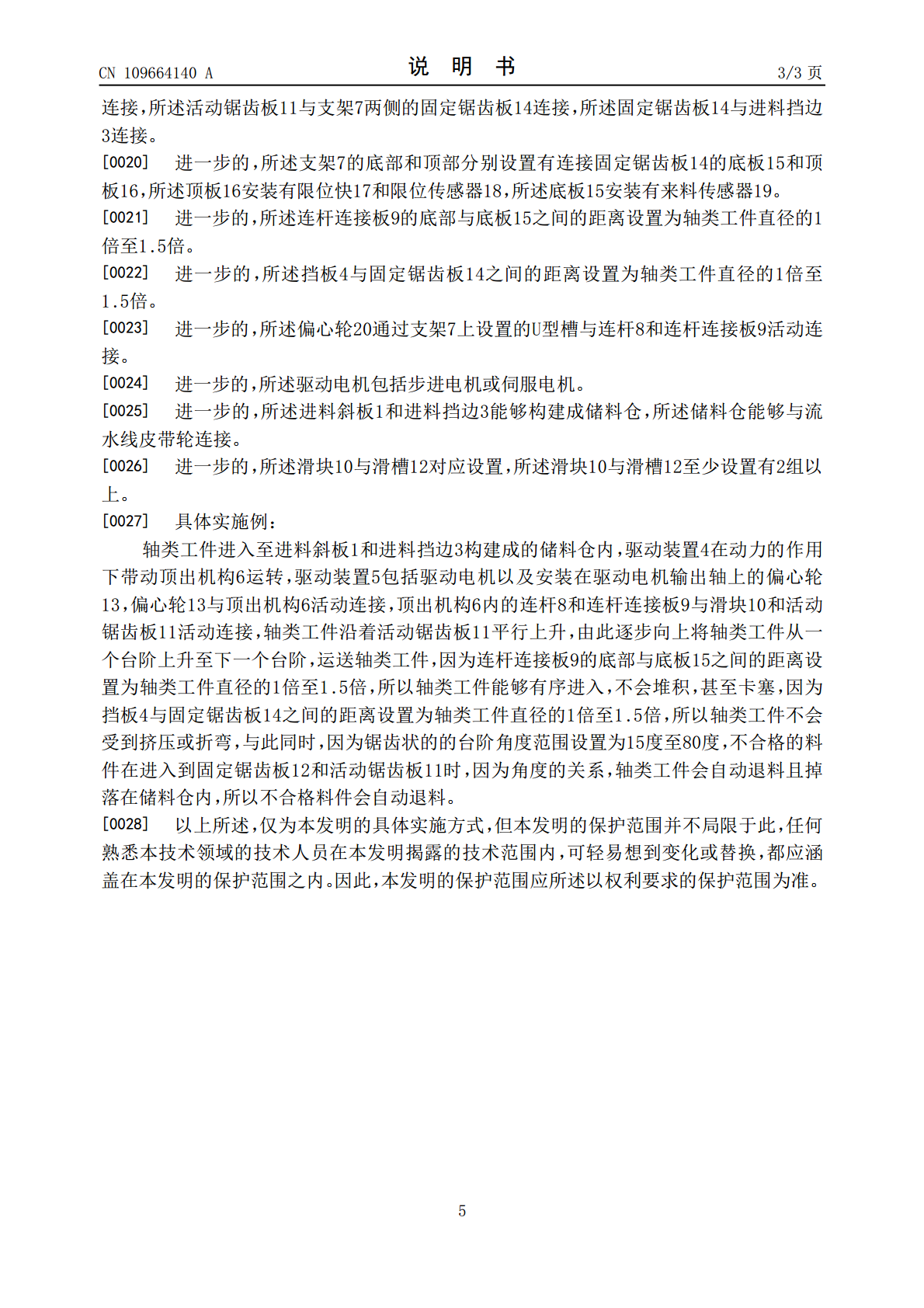

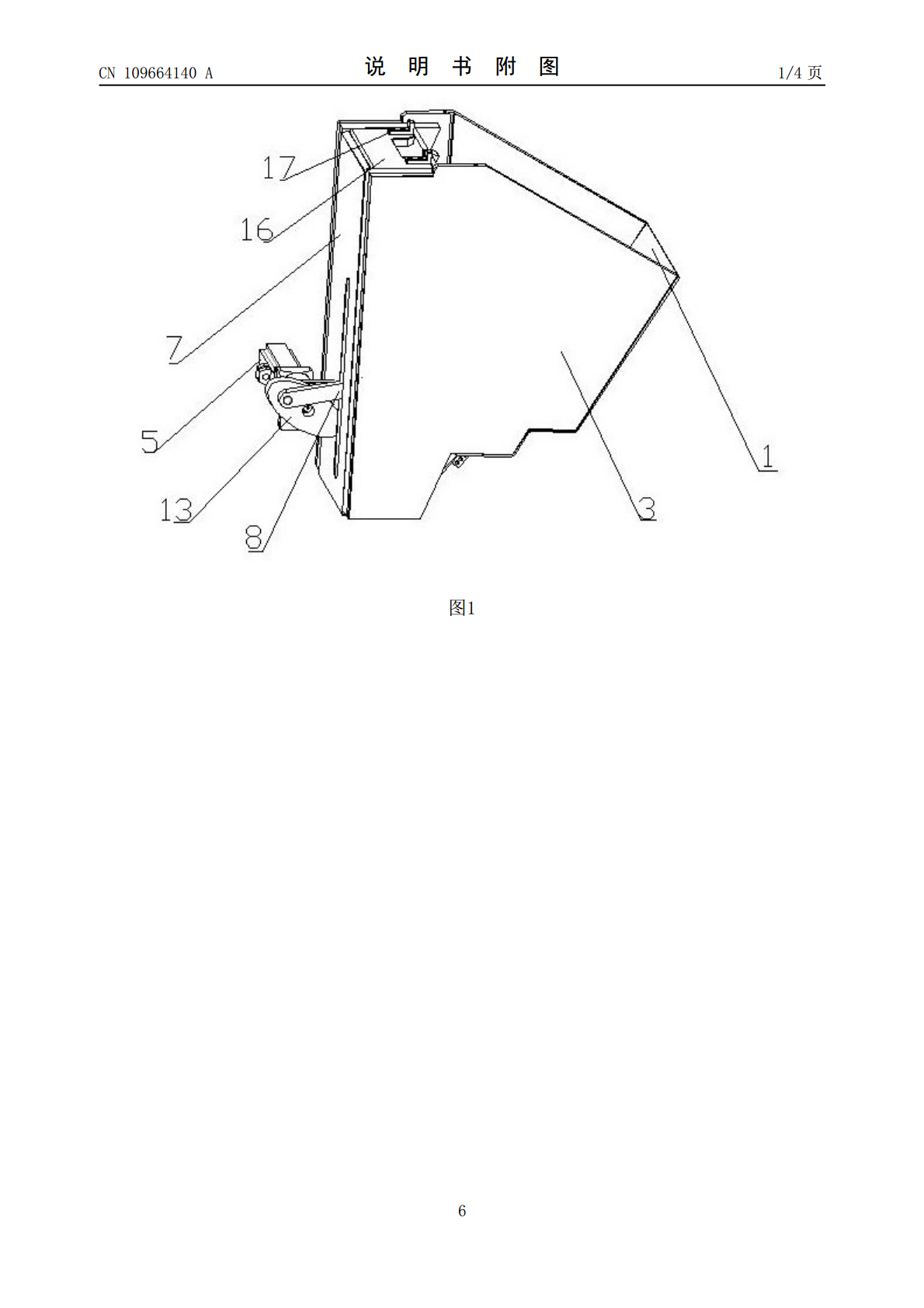

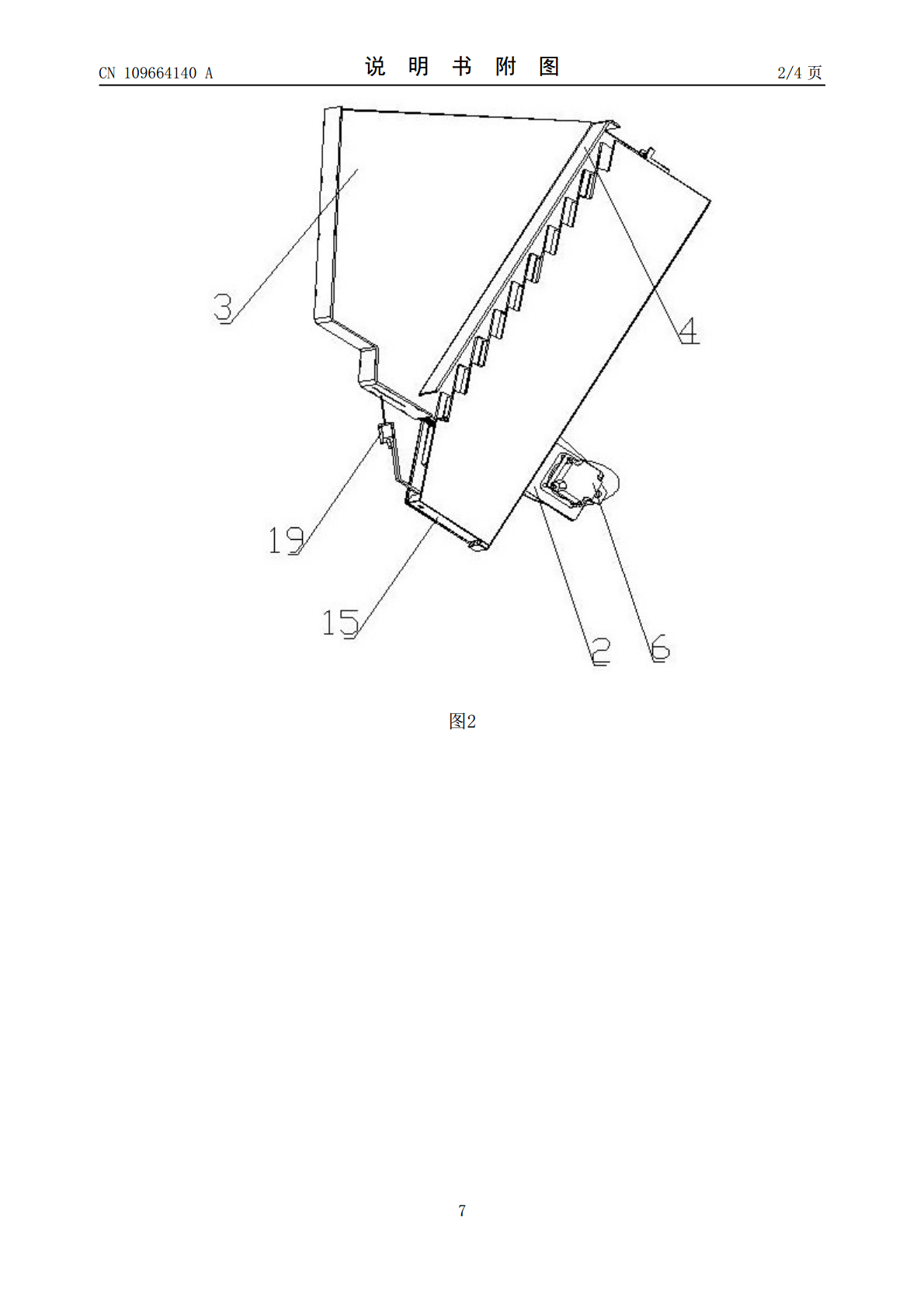

本发明公开了一种轴类工件的自动上料机构,包括进料斜板、上料机构和进料挡边,所述进料斜板和上料机构之间设置有挡板,所述的挡板与进料挡边连接,所述进料挡边安装于进料斜板和上料机构的两侧,所述上料机构包括驱动装置、顶出机构和支架,所述驱动装置安装于支架并与顶出机构连接,所述驱动装置包括驱动电机以及安装在驱动电机输出轴上的偏心轮,所述顶出机构包括连杆、连杆连接板、滑块和活动锯齿板。本发明全自动上料,只需要将轴类工件放置在储料仓内,自动输送料件,散落的轴类工件规则排列输送,且能够自动将不合理的料件退料,无须频繁加料

销轴自动上料机构.pdf

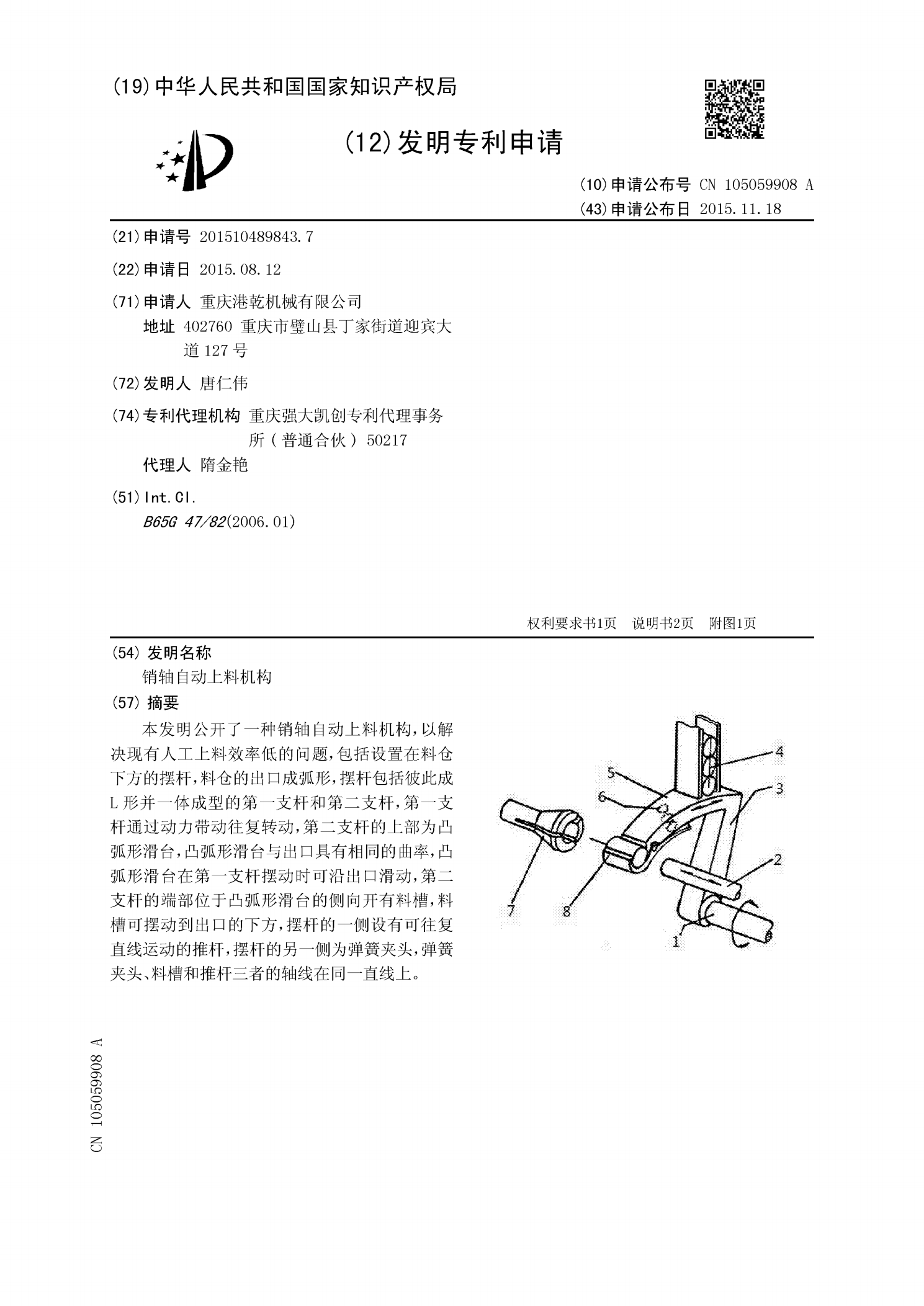

本发明公开了一种销轴自动上料机构,以解决现有人工上料效率低的问题,包括设置在料仓下方的摆杆,料仓的出口成弧形,摆杆包括彼此成L形并一体成型的第一支杆和第二支杆,第一支杆通过动力带动往复转动,第二支杆的上部为凸弧形滑台,凸弧形滑台与出口具有相同的曲率,凸弧形滑台在第一支杆摆动时可沿出口滑动,第二支杆的端部位于凸弧形滑台的侧向开有料槽,料槽可摆动到出口的下方,摆杆的一侧设有可往复直线运动的推杆,摆杆的另一侧为弹簧夹头,弹簧夹头、料槽和推杆三者的轴线在同一直线上。

一种轴类工件自动理料装置.pdf

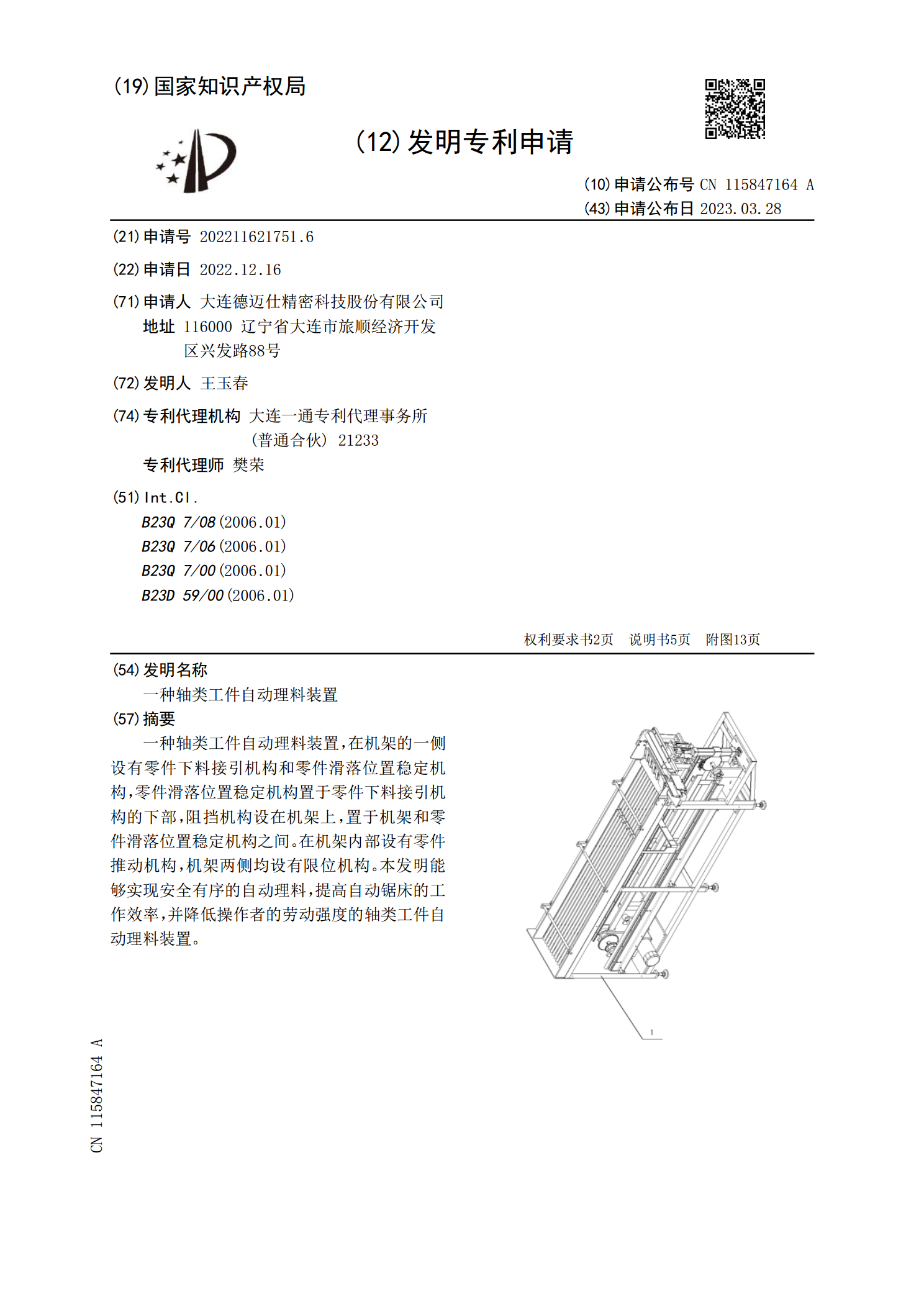

一种轴类工件自动理料装置,在机架的一侧设有零件下料接引机构和零件滑落位置稳定机构,零件滑落位置稳定机构置于零件下料接引机构的下部,阻挡机构设在机架上,置于机架和零件滑落位置稳定机构之间。在机架内部设有零件推动机构,机架两侧均设有限位机构。本发明能够实现安全有序的自动理料,提高自动锯床的工作效率,并降低操作者的劳动强度的轴类工件自动理料装置。

自动上料分切机的工件输送机构.pdf

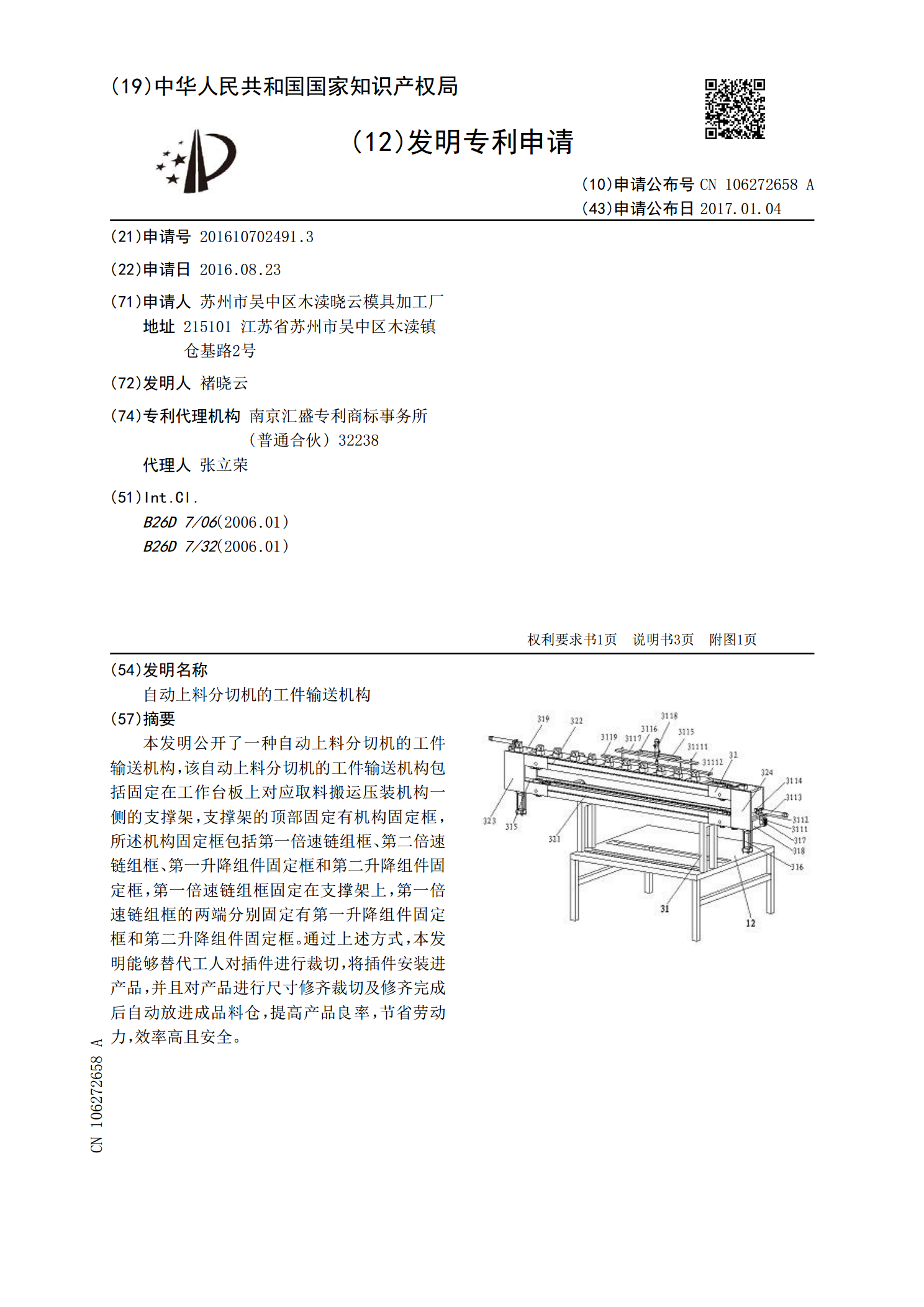

本发明公开了一种自动上料分切机的工件输送机构,该自动上料分切机的工件输送机构包括固定在工作台板上对应取料搬运压装机构一侧的支撑架,支撑架的顶部固定有机构固定框,所述机构固定框包括第一倍速链组框、第二倍速链组框、第一升降组件固定框和第二升降组件固定框,第一倍速链组框固定在支撑架上,第一倍速链组框的两端分别固定有第一升降组件固定框和第二升降组件固定框。通过上述方式,本发明能够替代工人对插件进行裁切,将插件安装进产品,并且对产品进行尺寸修齐裁切及修齐完成后自动放进成品料仓,提高产品良率,节省劳动力,效率高且安全

一种瓶类工件自动上料组装设备.pdf

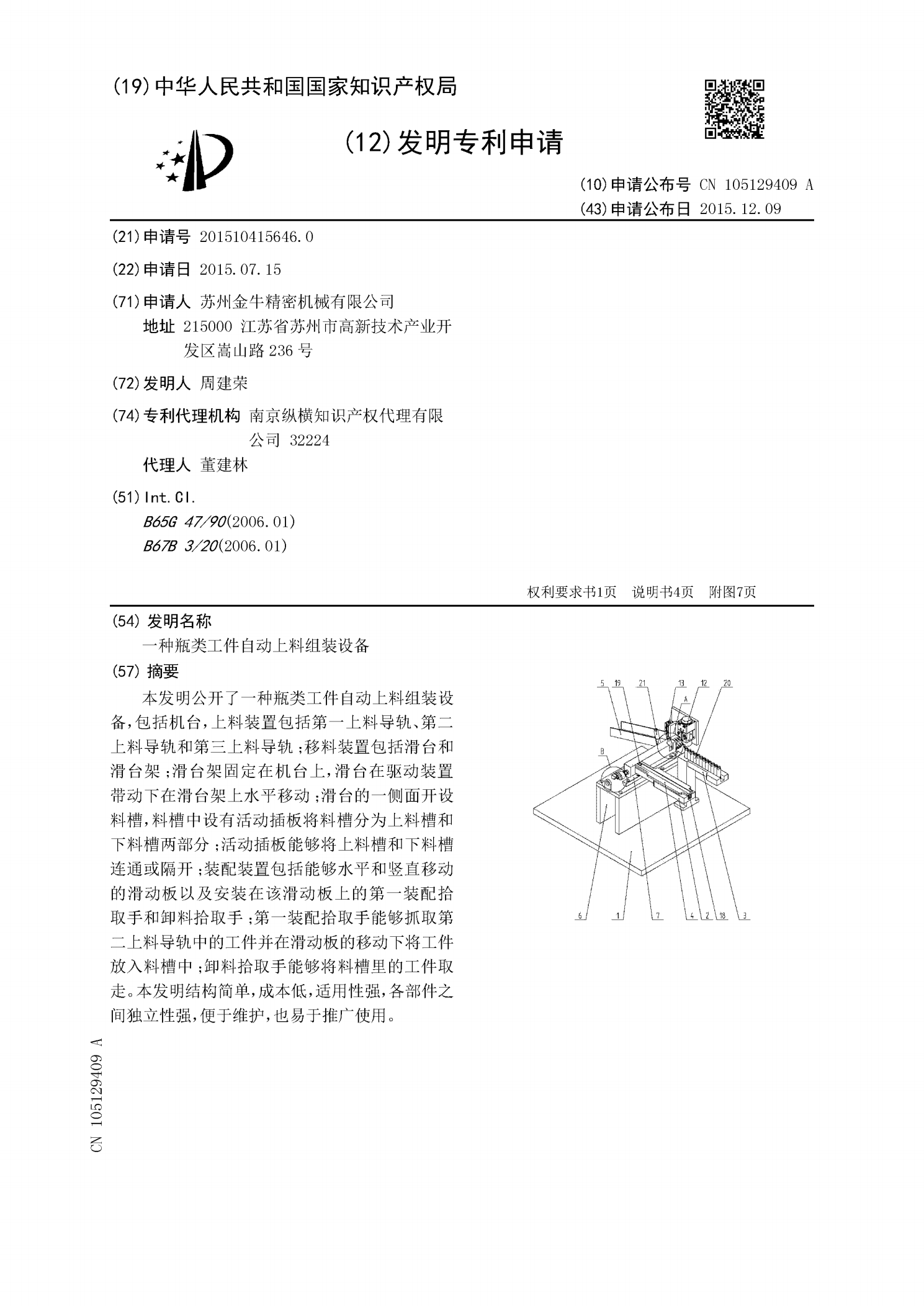

本发明公开了一种瓶类工件自动上料组装设备,包括机台,上料装置包括第一上料导轨、第二上料导轨和第三上料导轨;移料装置包括滑台和滑台架;滑台架固定在机台上,滑台在驱动装置带动下在滑台架上水平移动;滑台的一侧面开设料槽,料槽中设有活动插板将料槽分为上料槽和下料槽两部分;活动插板能够将上料槽和下料槽连通或隔开;装配装置包括能够水平和竖直移动的滑动板以及安装在该滑动板上的第一装配拾取手和卸料拾取手;第一装配拾取手能够抓取第二上料导轨中的工件并在滑动板的移动下将工件放入料槽中;卸料拾取手能够将料槽里的工件取走。本发明