一种闭式叶轮三元振动光整加工装置.pdf

努力****南绿

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种闭式叶轮三元振动光整加工装置.pdf

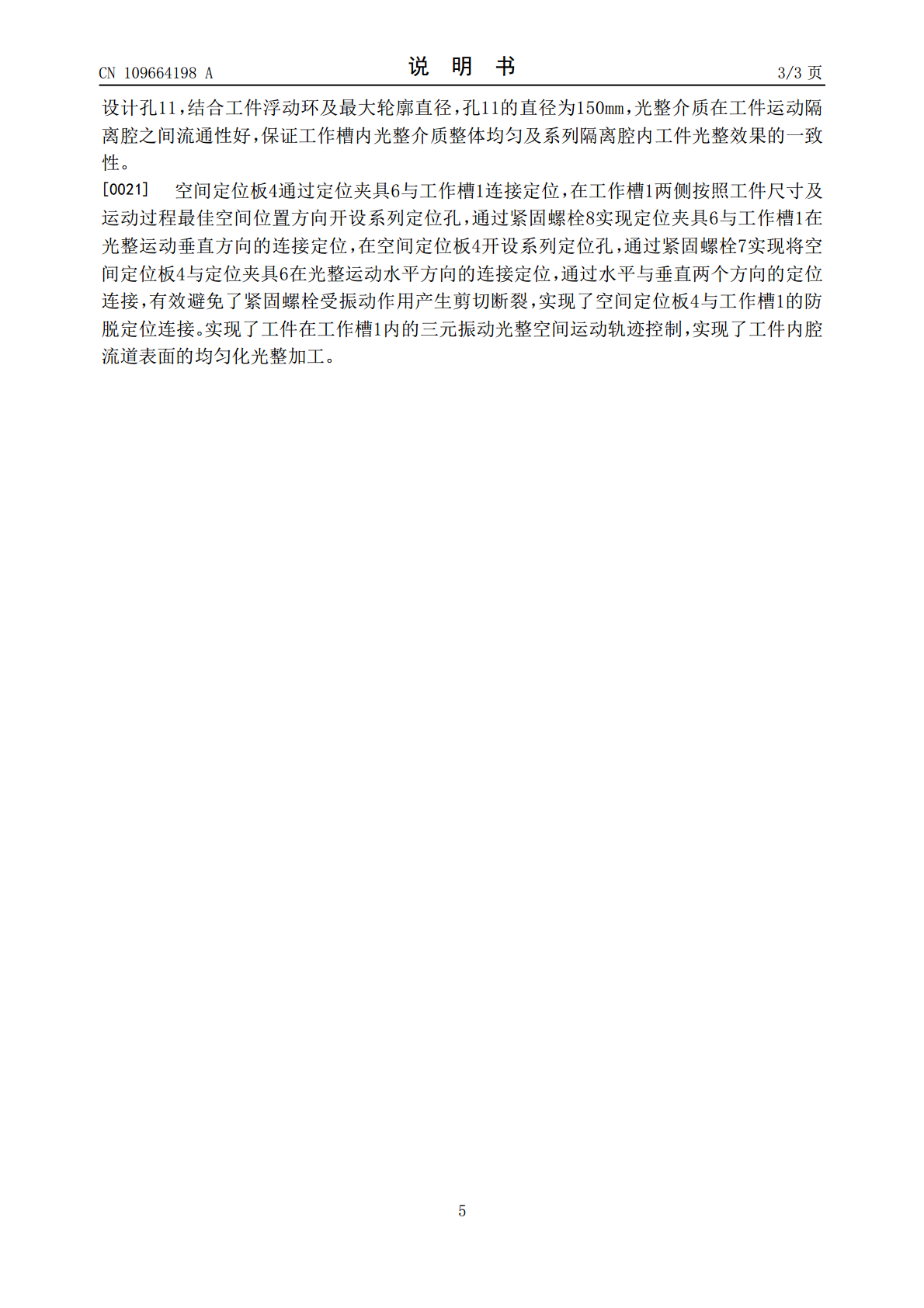

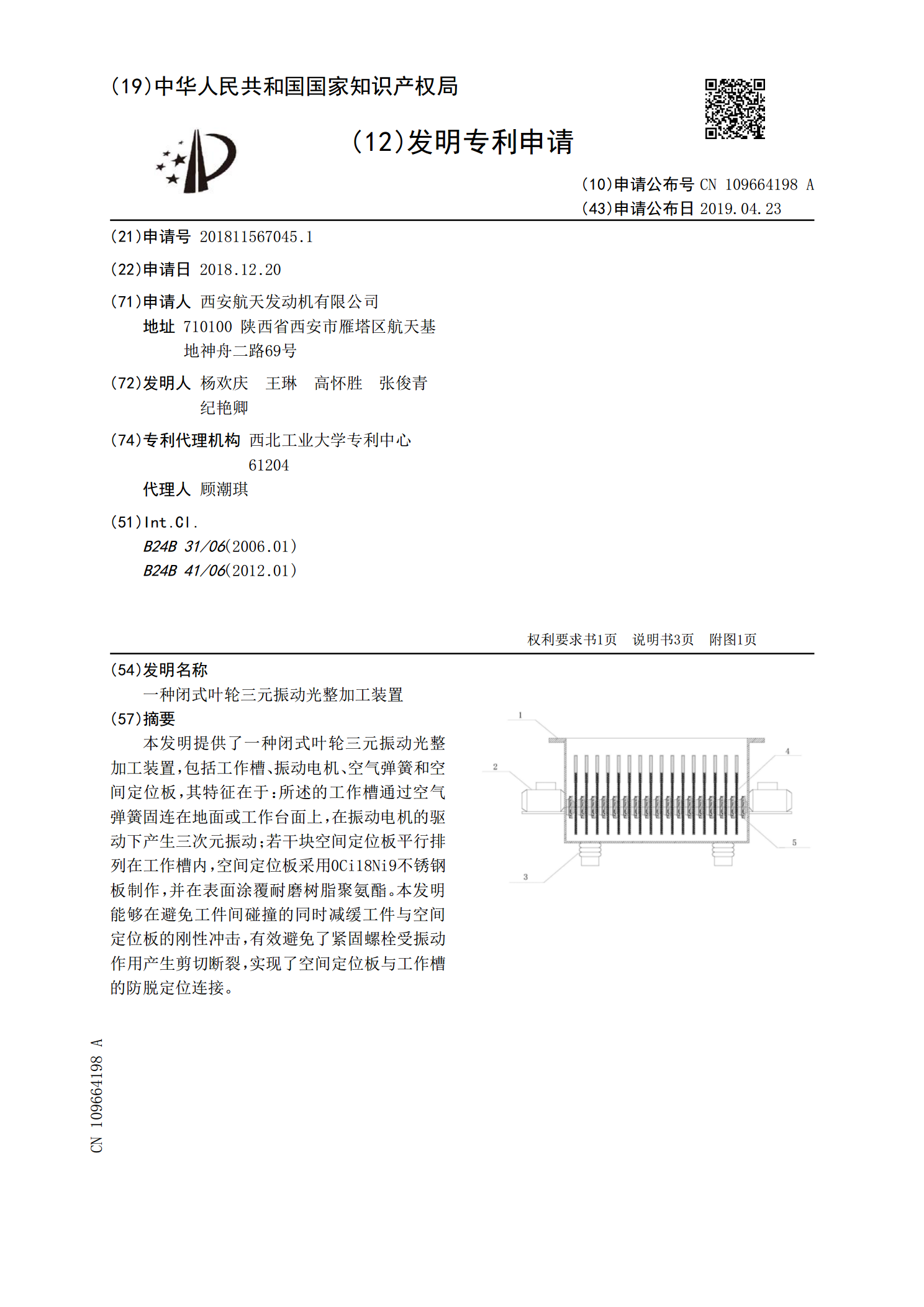

本发明提供了一种闭式叶轮三元振动光整加工装置,包括工作槽、振动电机、空气弹簧和空间定位板,其特征在于:所述的工作槽通过空气弹簧固连在地面或工作台面上,在振动电机的驱动下产生三次元振动;若干块空间定位板平行排列在工作槽内,空间定位板采用0Ci18Ni9不锈钢板制作,并在表面涂覆耐磨树脂聚氨酯。本发明能够在避免工件间碰撞的同时减缓工件与空间定位板的刚性冲击,有效避免了紧固螺栓受振动作用产生剪切断裂,实现了空间定位板与工作槽的防脱定位连接。

一种三元闭式叶轮的加工方法.pdf

本发明涉及压缩机叶轮的加工工艺,具体地说是一种三元闭式叶轮的加工方法,在五轴联动数控加工中心上,将半精车完的锻件装卡后经钻孔、粗加工、半精加工、清根和精加工进行闭式通道的整体铣制,整体铣制出叶片及叶片通道。本发明与传统的焊接方法相比,仅使用一个整体的锻件毛坏,节省了原材料,降低了生产成本;加工工序较少,加工速度快,大大提高了工作效率;避免了因热变形和焊接造成的质量缺陷,加工质量好;加工出的叶轮强度高、具有良好的耐腐蚀性;能够根据工件的材质、结构、尺寸规格及技术要求,优化整体铣制加工方法流程,并根据不同加工

一种小流量闭式三元叶轮的加工方法.pdf

一种小流量闭式三元叶轮的加工方法,该加工方法包括以下步骤:步骤一是:将叶轮锻件安装在数控机床的车削加工中心上,对其进行半精加工;步骤二是:在叶轮轮盖上加工环形槽,并完成叶轮整个流道加工;步骤三是:把轮盖环形盖板焊接到轮盖上,并完成叶轮轮盖和轮毂的外形精加工;所述的半精加工是将叶轮锻件装卡在数控机床的车削加工中心,对叶轮锻件进行车削,其中轴向进刀车削至叶轮叶片进风口,径向进刀车削出轮盖的外轮廓,并在轮盖和轮毂侧要保证4~6mm的工余量;它具有流道形成面内无焊缝,流道比较光滑,能有效地降低气动阻力,有较好的气

一种闭式三元开槽焊叶轮的加工方法.pdf

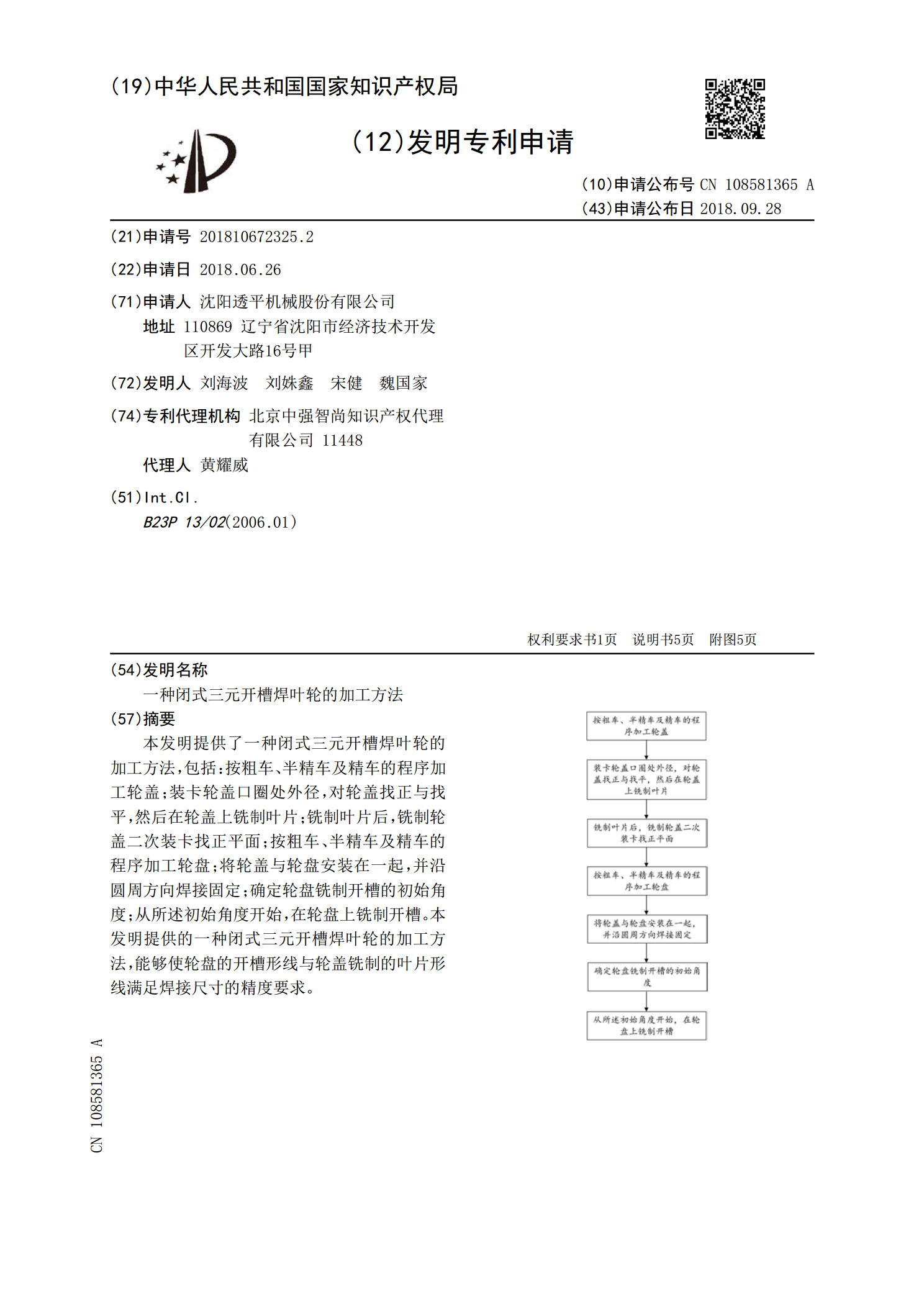

本发明提供了一种闭式三元开槽焊叶轮的加工方法,包括:按粗车、半精车及精车的程序加工轮盖;装卡轮盖口圈处外径,对轮盖找正与找平,然后在轮盖上铣制叶片;铣制叶片后,铣制轮盖二次装卡找正平面;按粗车、半精车及精车的程序加工轮盘;将轮盖与轮盘安装在一起,并沿圆周方向焊接固定;确定轮盘铣制开槽的初始角度;从所述初始角度开始,在轮盘上铣制开槽。本发明提供的一种闭式三元开槽焊叶轮的加工方法,能够使轮盘的开槽形线与轮盖铣制的叶片形线满足焊接尺寸的精度要求。

一种3D打印闭式叶轮磨粒流光整加工装置.pdf

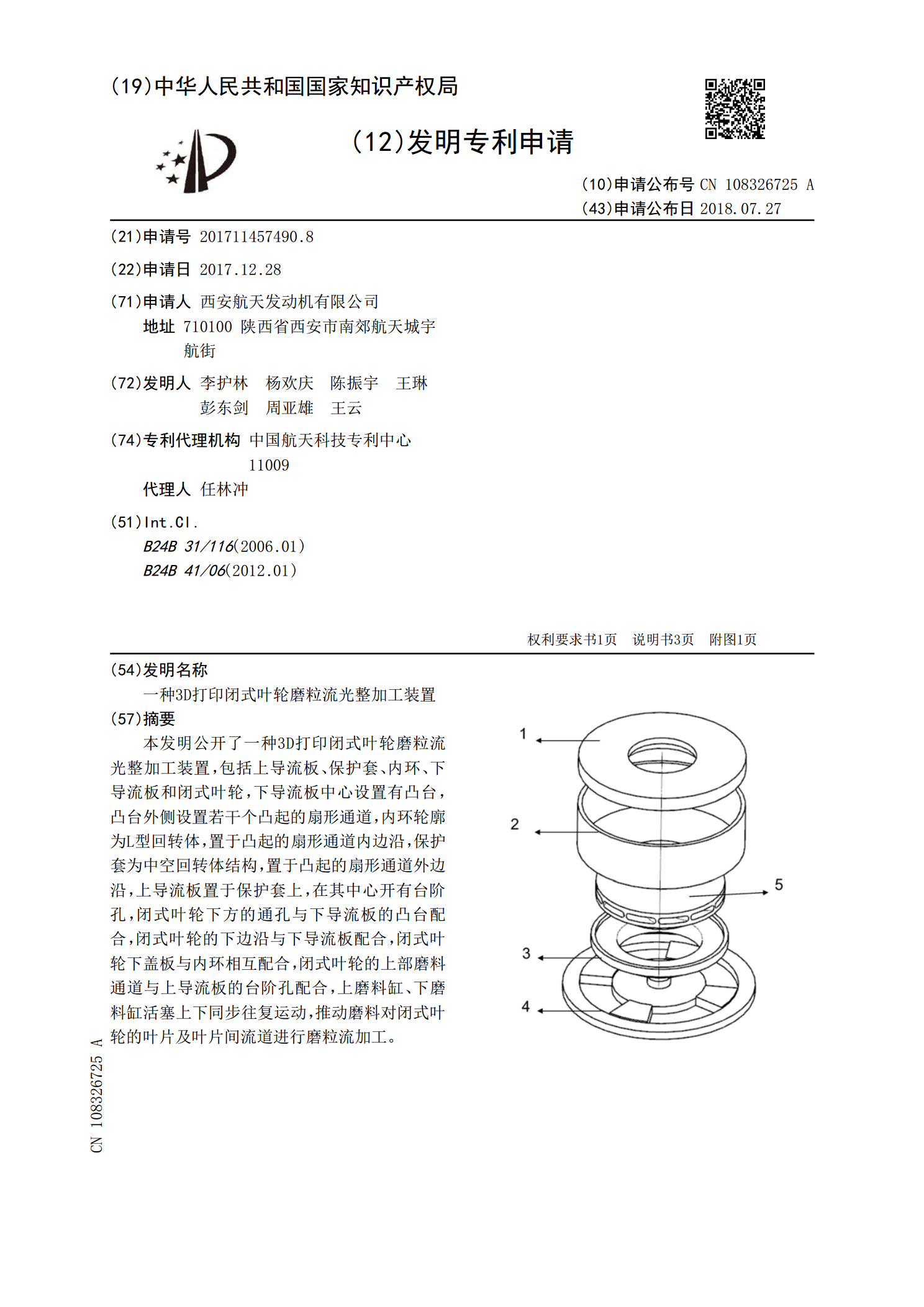

本发明公开了一种3D打印闭式叶轮磨粒流光整加工装置,包括上导流板、保护套、内环、下导流板和闭式叶轮,下导流板中心设置有凸台,凸台外侧设置若干个凸起的扇形通道,内环轮廓为L型回转体,置于凸起的扇形通道内边沿,保护套为中空回转体结构,置于凸起的扇形通道外边沿,上导流板置于保护套上,在其中心开有台阶孔,闭式叶轮下方的通孔与下导流板的凸台配合,闭式叶轮的下边沿与下导流板配合,闭式叶轮下盖板与内环相互配合,闭式叶轮的上部磨料通道与上导流板的台阶孔配合,上磨料缸、下磨料缸活塞上下同步往复运动,推动磨料对闭式叶轮的叶片