一种剃齿齿形误差预测方法.pdf

宁馨****找我

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种剃齿齿形误差预测方法.pdf

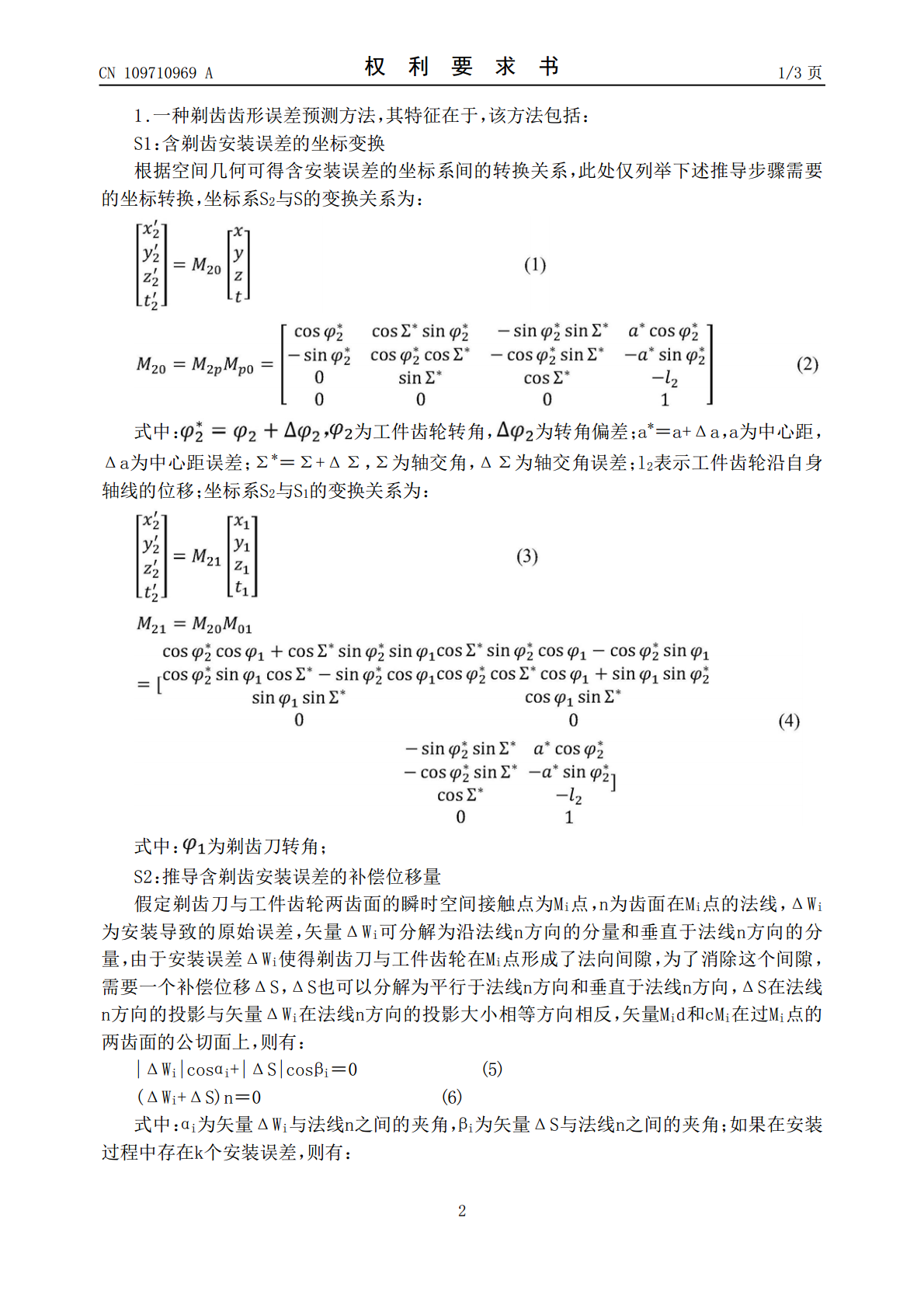

本发明公开了一种剃齿齿形误差预测方法,在剃齿运动坐标系上引入剃齿安装误差,构造了新的坐标转换,推导计算了由剃齿安装误差引起的补偿位移量,该补偿位移量在接触点的法向分矢量的模为剃齿安装误差导致的齿形切深。基于接触力学给出剃齿齿面接触的弹塑性压切变形量,对比材料的极限强度计算剃齿实际压切变形量。综合考虑剃齿安装误差齿形切深和剃齿实际压切变形量建立剃齿齿形误差的预测模型。通过该方法能较为准确地实现对剃后工件齿轮齿形误差的预测,可有效地提高齿面精度和加工效率,并提供针对性的工艺指导。

剃齿试验及齿形误差曲线回归分析.docx

剃齿试验及齿形误差曲线回归分析剃齿试验及齿形误差曲线回归分析摘要:剃齿试验是一种常用于研究齿轮系统性能的实验方法。本论文以剃齿试验及齿形误差曲线回归分析为题,从试验原理、试验方法、试验结果以及回归分析等方面全面阐述了剃齿试验的意义和应用,以及如何利用回归分析方法来对试验结果进行解释和预测。通过对真实数据的分析,得出了剃齿试验及齿形误差曲线回归分析在齿轮系统设计中的重要性和潜在应用价值。关键词:剃齿试验;齿形误差曲线;回归分析;齿轮系统一、引言齿轮是机械传动中常用的一种装置,其运动平稳、传动效率高,并且适用

一种剃齿加工齿形修形方法.pdf

一种修整剃齿刀的渐开线齿轮齿根修形方法,其特征在于利用金刚石修整轮对剃齿刀进行反切削,使剃齿刀的齿面出现中凹,再用该齿形中凹的剃齿刀去加工齿轮,便会消除中凹现象;修形步骤:一是定制金刚石修整轮,修整轮的齿数根据齿轮产品具体的模数和齿数来选择;二是将修整轮装在剃齿机上,取代工件齿轮,使用需要修形的剃齿刀对其进行剃削加工,使剃齿刀分度圆周围齿形中凹;三是对修整好的剃齿刀进行氮化处理;金刚石修整轮的形状与产品齿轮形状相同,定制金刚石修整轮的轮齿表面涂固金刚石颗粒层。采用本发明方法修形的剃齿刀加工齿轮,可有效的解

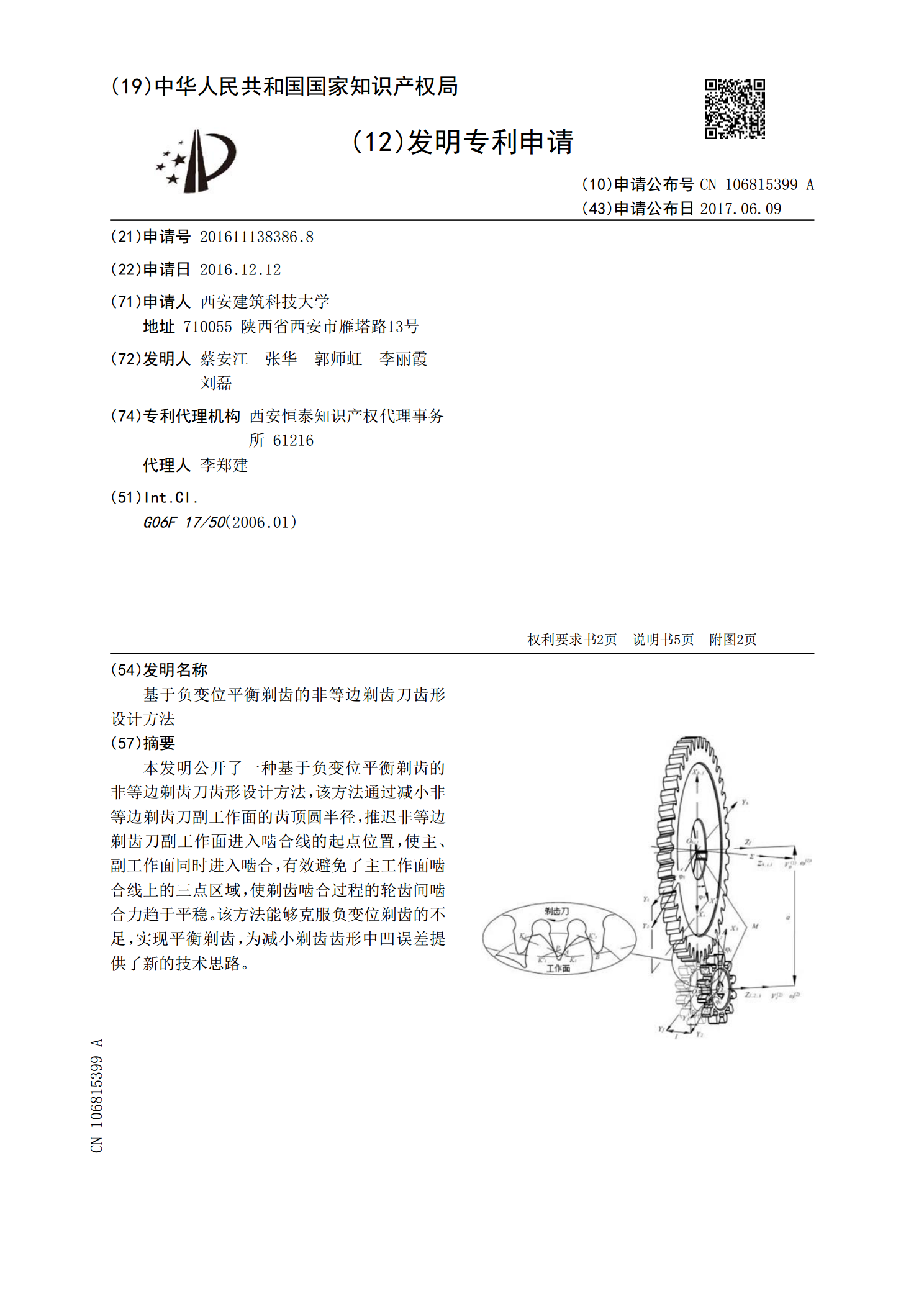

基于负变位平衡剃齿的非等边剃齿刀齿形设计方法.pdf

本发明公开了一种基于负变位平衡剃齿的非等边剃齿刀齿形设计方法,该方法通过减小非等边剃齿刀副工作面的齿顶圆半径,推迟非等边剃齿刀副工作面进入啮合线的起点位置,使主、副工作面同时进入啮合,有效避免了主工作面啮合线上的三点区域,使剃齿啮合过程的轮齿间啮合力趋于平稳。该方法能够克服负变位剃齿的不足,实现平衡剃齿,为减小剃齿齿形中凹误差提供了新的技术思路。

剃齿刀齿形磨床的齿形管理系统.pdf

在微机(10)中按照刃磨次数且按照剃齿刀的刀具规格设定齿形形状误差校正用的校正系数(α)及啮合位置校正用的校正系数(β)。并且,将目标齿形形状数据(Do)、目标齿形形状数据(Do)与齿形形状误差数据(ΔD)的偏差即齿形形状误差数据(ΔD)、以及根据刃磨次数和刀具规格而取入的校正系数(α)及校正系数(β)适用于Dcc=Do+α·ΔD+β这一计算式,求出预期齿形形状数据(Dcc),根据预期齿形形状数据(Dcc)求出剃齿刀齿形形状数据(ds)。由此,即使因对剃齿刀进行刃磨而剃齿刀的外径及齿厚变小,也能够进行适当