硬碳材料及硬碳/石墨复合材料的制备方法.pdf

飞飙****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

硬碳材料及硬碳/石墨复合材料的制备方法.pdf

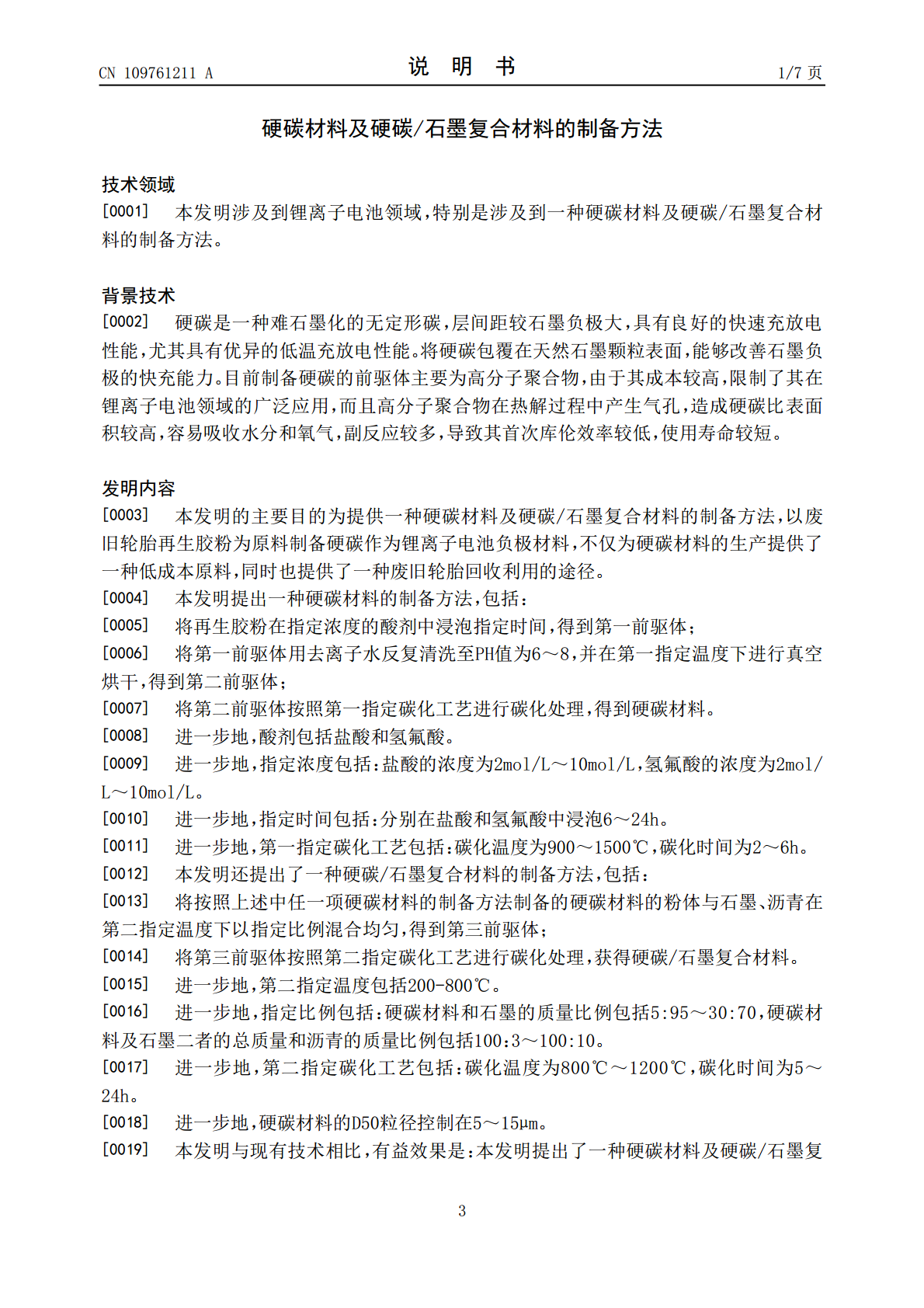

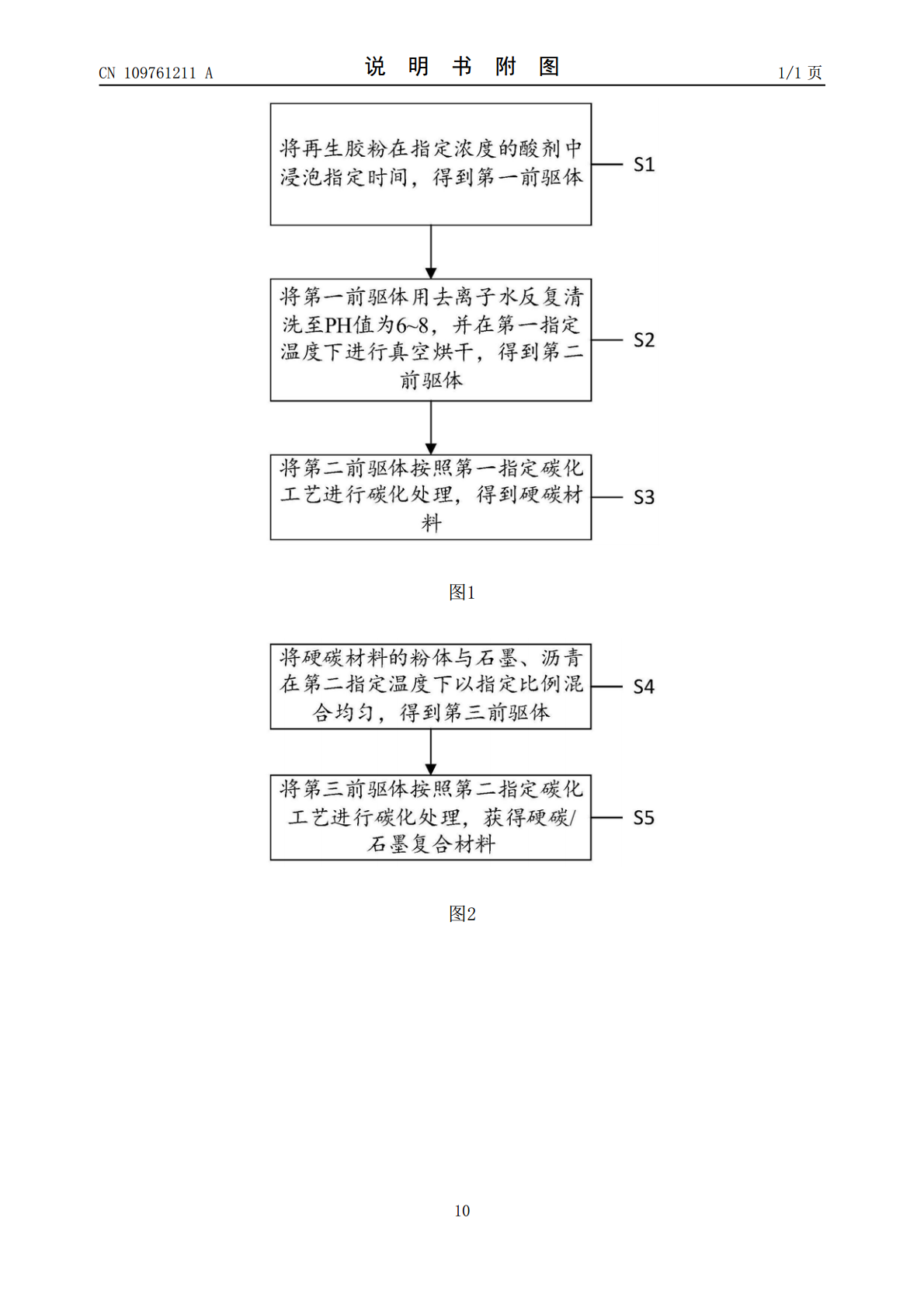

本发明提出了一种硬碳材料及硬碳/石墨复合材料的制备方法,将再生胶粉在指定浓度的酸剂中浸泡指定时间,得到第一前驱体;将所述第一前驱体用去离子水反复清洗至PH值为6~8,并在第一指定温度下进行真空烘干,得到第二前驱体;将所述第二前驱体按照第一指定碳化工艺进行碳化处理,得到硬碳材料。以废旧轮胎再生胶粉作为原料制备硬碳作为锂离子电池负极材料,不仅为硬碳材料的生产提供了一种低成本原料,扩大了硬碳材料的发展前景,同时也提供了一种废旧轮胎回收利用的途径,起到了很好的环境保护作用。

一种基于碳生物质壳的硬碳/石墨复合材料及其制备方法.pdf

本发明提供一种基于碳生物质壳的硬碳/石墨复合材料及其制备方法,所述基于碳生物质壳的硬碳/石墨复合材料包括基于碳生物质壳的硬碳和石墨,具体制备方法为:向碱性溶液中加入含碳生物质壳粉末,置于不锈钢反应釜中,于密封水热,待产物随炉冷至室温后取出,加入足量酸清洗,再用纯净水洗涤至中性,并去除多余无机盐杂质离子,得到硬碳前驱体;将硬碳前驱体与石墨粉末混合,球磨细化,得到混合前驱体;将混合前驱体在惰性气体气氛下,于800‑1500℃碳化2‑10h,用足量的酸去除硅,再用大量清水洗至中性,最后进行烘干,边干燥一边碾碎,

一种硬碳复合材料及其制备方法和应用.pdf

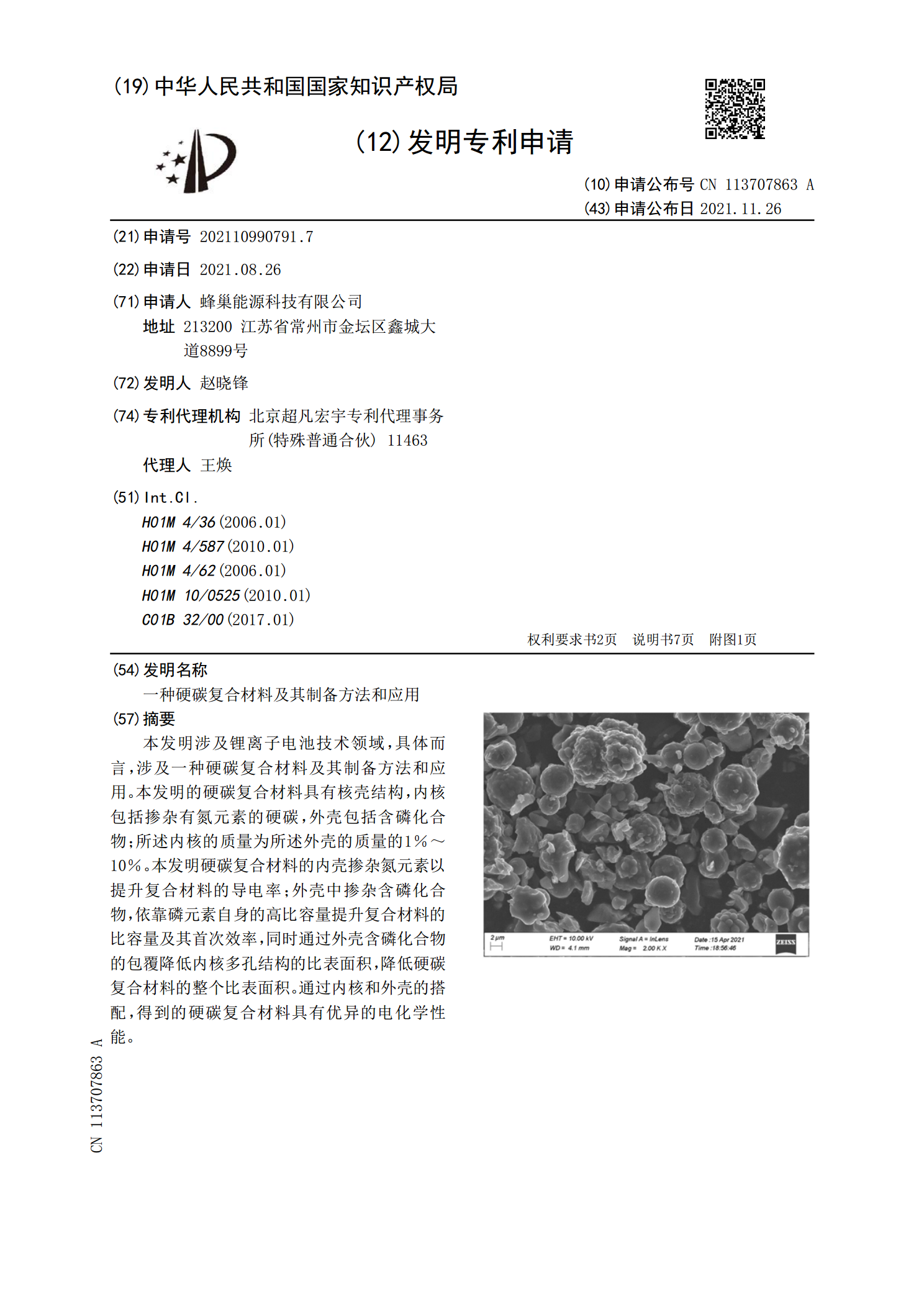

本发明涉及锂离子电池技术领域,具体而言,涉及一种硬碳复合材料及其制备方法和应用。本发明的硬碳复合材料具有核壳结构,内核包括掺杂有氮元素的硬碳,外壳包括含磷化合物;所述内核的质量为所述外壳的质量的1%~10%。本发明硬碳复合材料的内壳掺杂氮元素以提升复合材料的导电率;外壳中掺杂含磷化合物,依靠磷元素自身的高比容量提升复合材料的比容量及其首次效率,同时通过外壳含磷化合物的包覆降低内核多孔结构的比表面积,降低硬碳复合材料的整个比表面积。通过内核和外壳的搭配,得到的硬碳复合材料具有优异的电化学性能。

一种硬碳复合材料及其制备方法和应用.pdf

本发明涉及电池技术领域,具体而言,涉及一种硬碳复合材料及其制备方法和应用。本发明的硬碳复合材料的制备方法,包括以下步骤:将硬碳材料与沥青的混合物于惰性气体条件下进行热处理;所述硬碳材料的制备方法包括:将酚醛树脂依次进行磷酸处理、固化处理、炭化处理和粉碎处理。本发明以酚醛树脂为前驱体,用磷酸进行改性处理,再进行固化、炭化、粉碎处理,得到硬碳材料,再采用沥青作为前驱体对硬碳材料进行表面包覆处理,得到硬碳复合材料;该方法简单,条件温和可控,得到的硬碳复合材料可赋予电池优异的循环性能和倍率性能。

一种银掺杂的硬碳复合材料及其制备方法.pdf

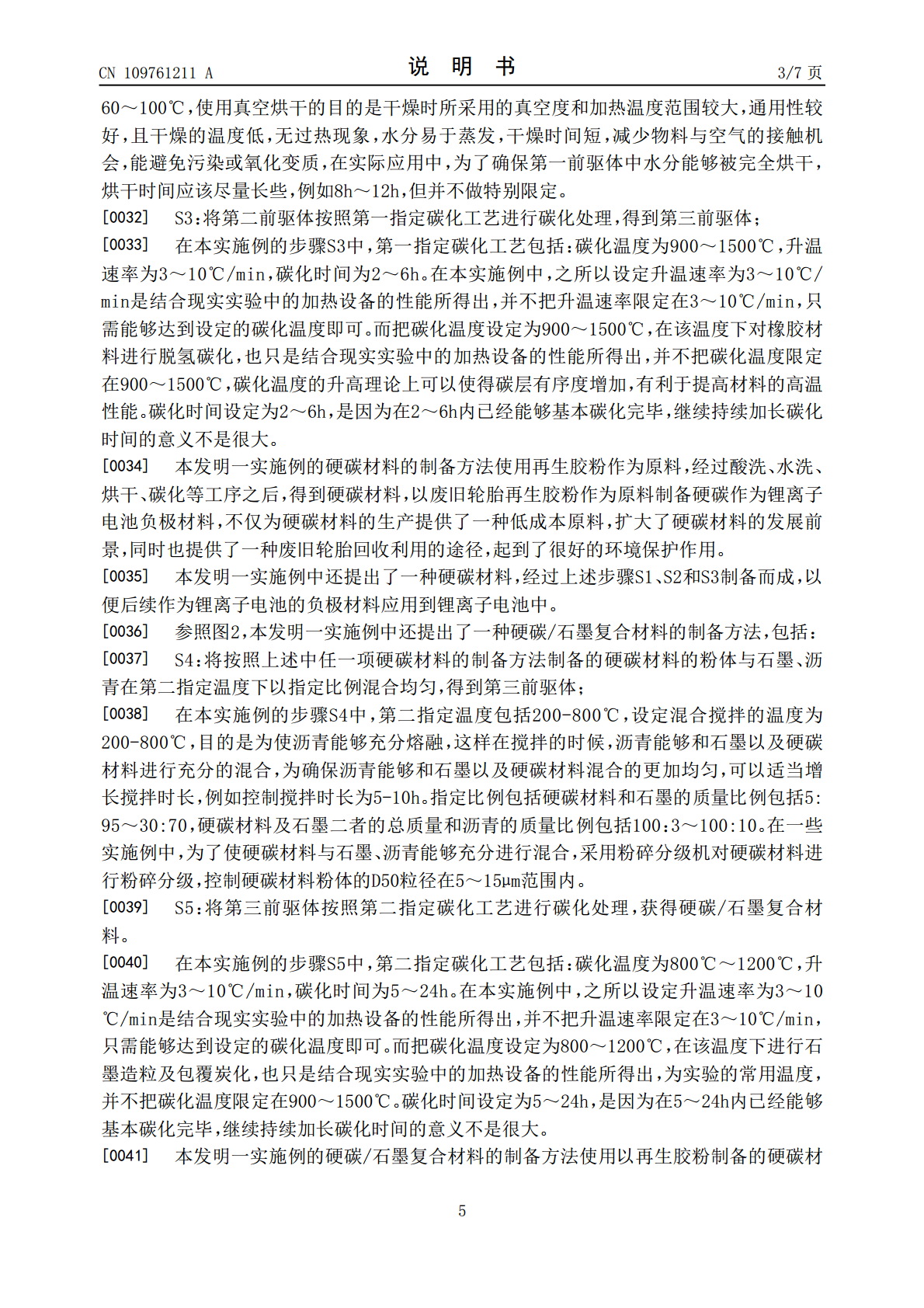

本发明为一种银掺杂的硬碳复合材料及其制备方法。一种银掺杂的硬碳复合材料的制备方法,包括:(1)将有机银化合物、有机酸与有机溶剂混匀,得混合液;(2)采用电化学法,以氨基化树脂为工作电极,混合液为溶剂,饱和甘汞为对电极,循环伏安法扫描后,洗涤,干燥,得银掺杂硬碳前驱体材料;(3)将所述的银掺杂硬碳前驱体材料添加到有机溶剂中混匀后,滴加肼类还原剂,超声分散后,过滤、干燥,在惰性气氛、700~1100℃下保温1~6h,得银掺杂的硬碳复合材料。本发明所述的一种银掺杂的硬碳复合材料及其制备方法,通过电化学沉积法在硬