基于机器视觉的工件缺陷检测方法.pdf

思洁****爱吗

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

基于机器视觉的工件缺陷检测方法.pdf

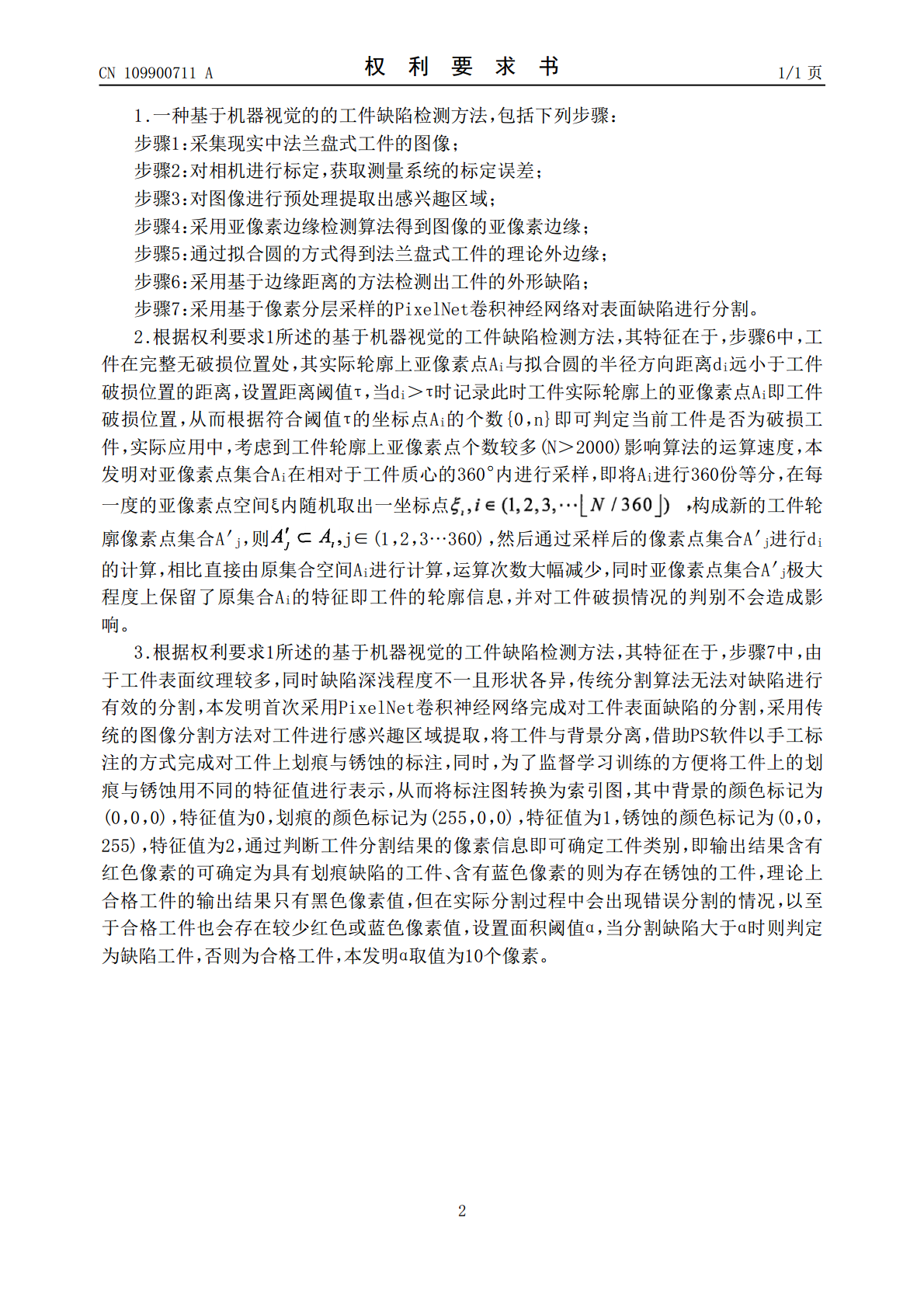

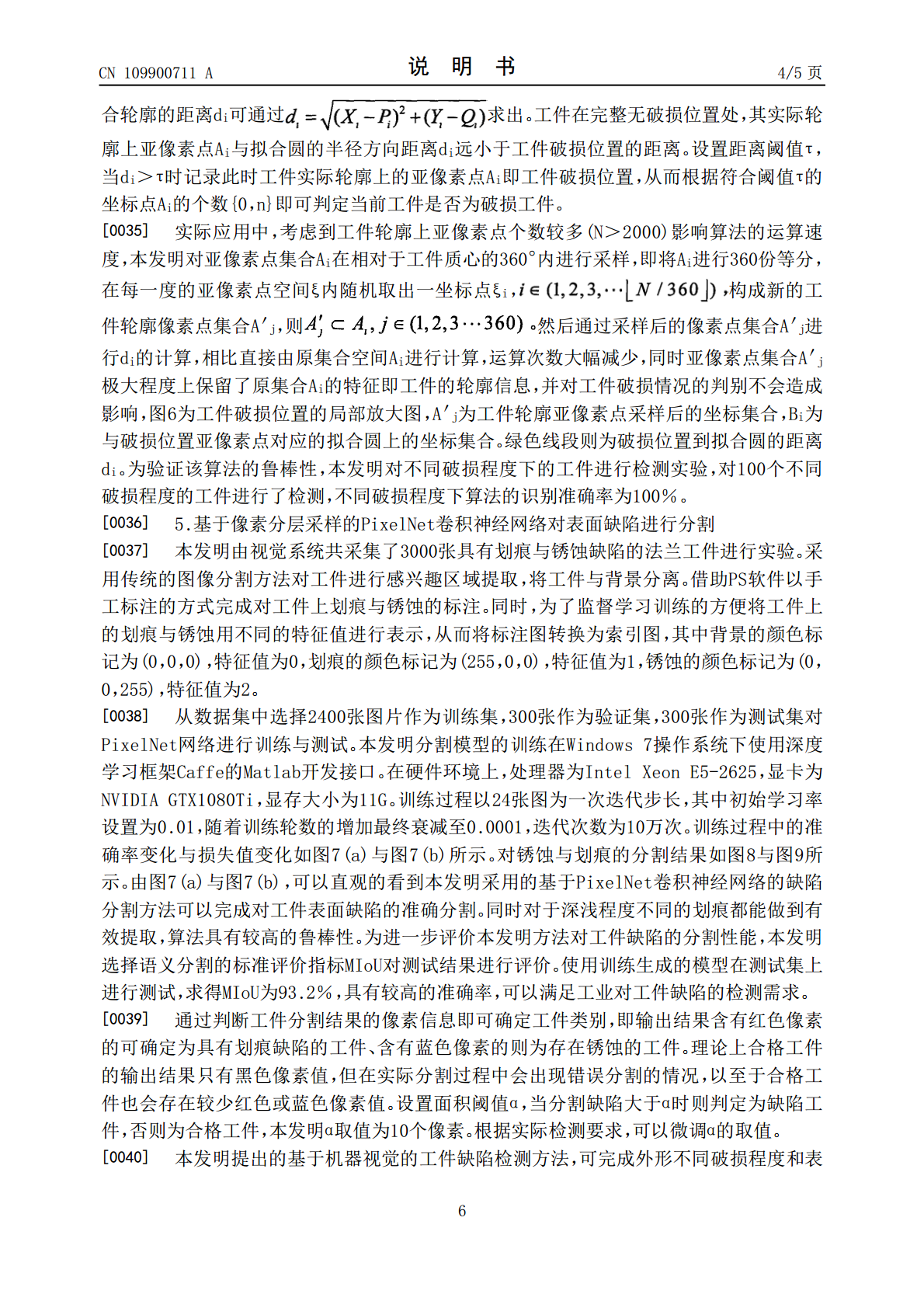

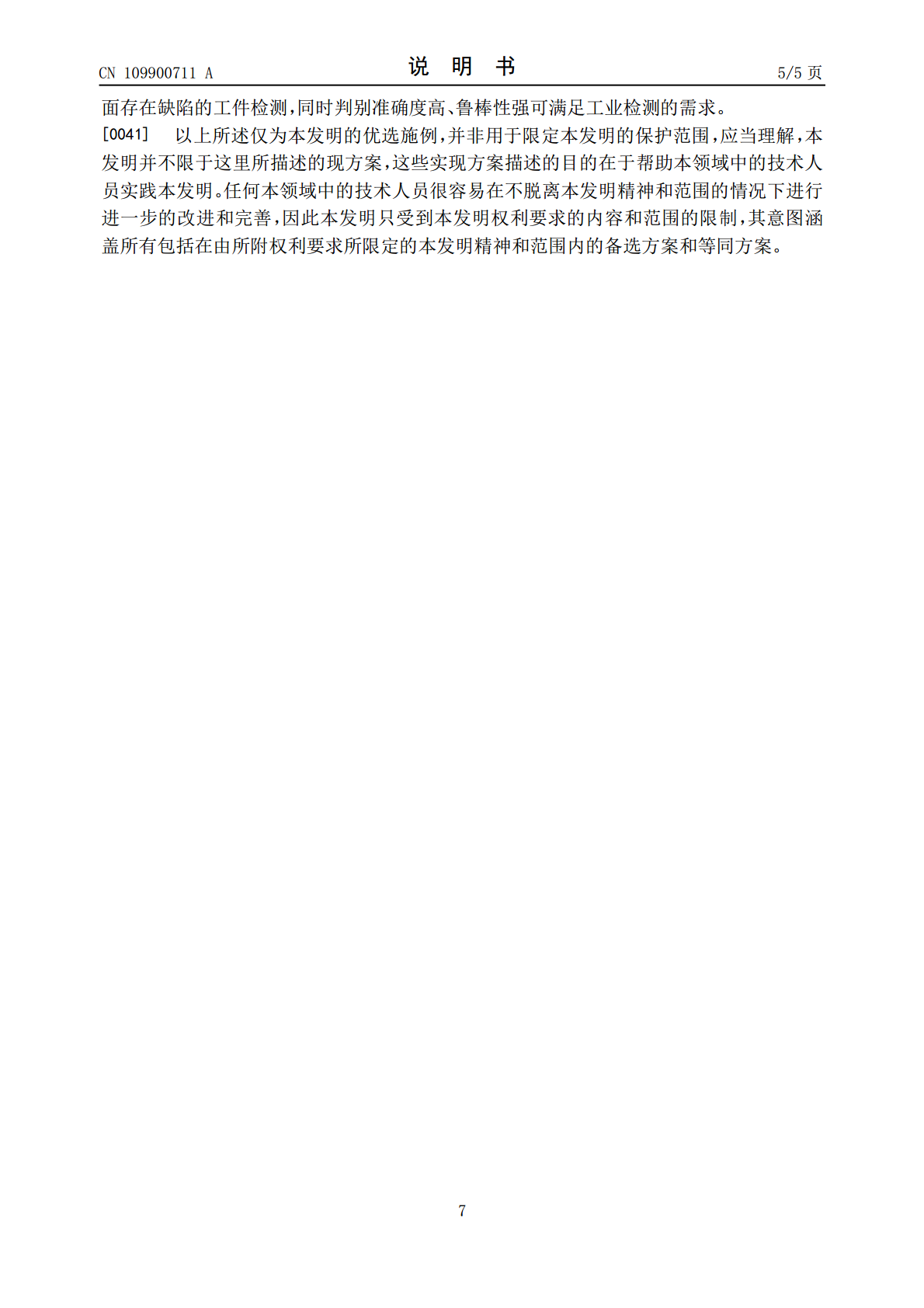

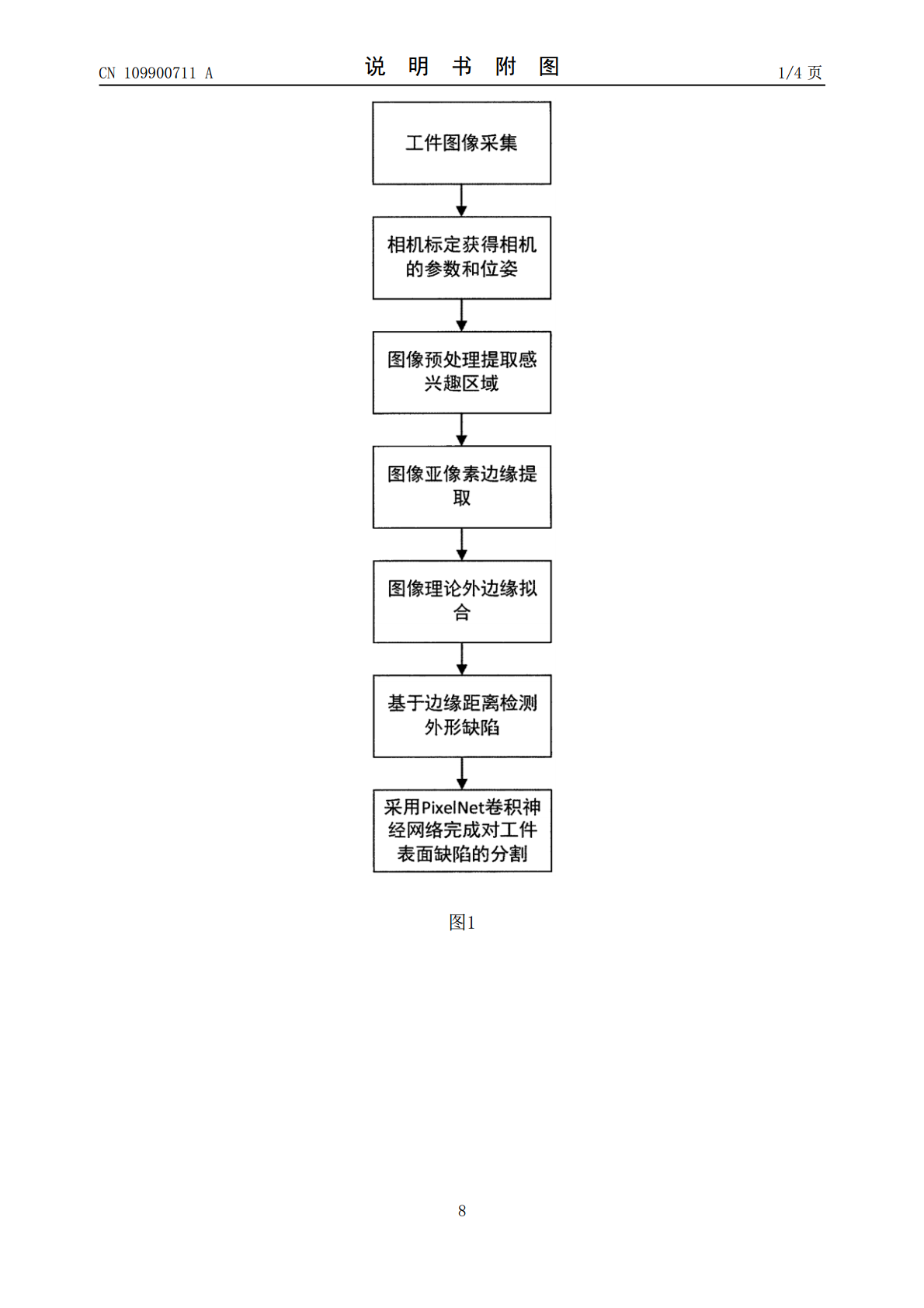

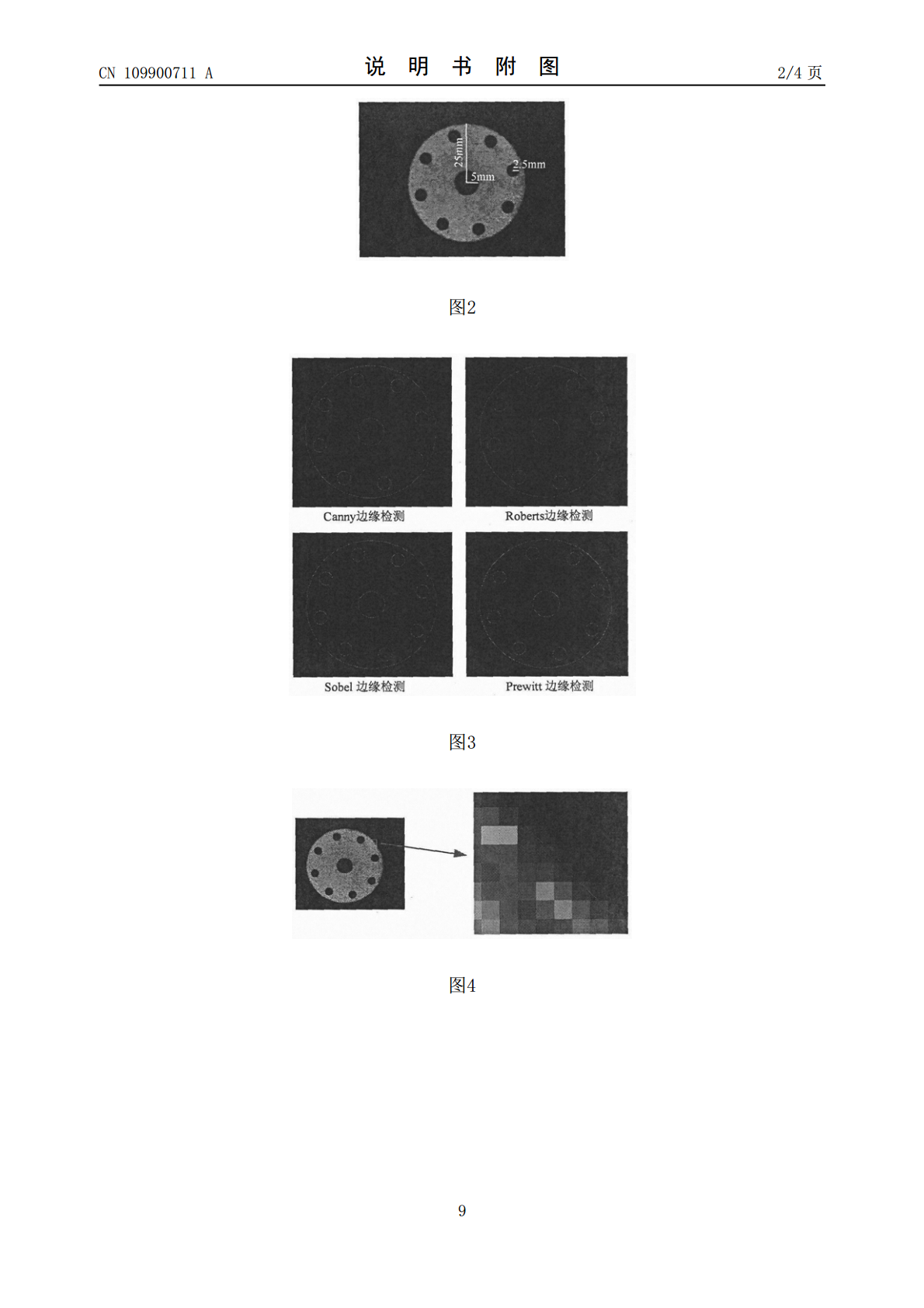

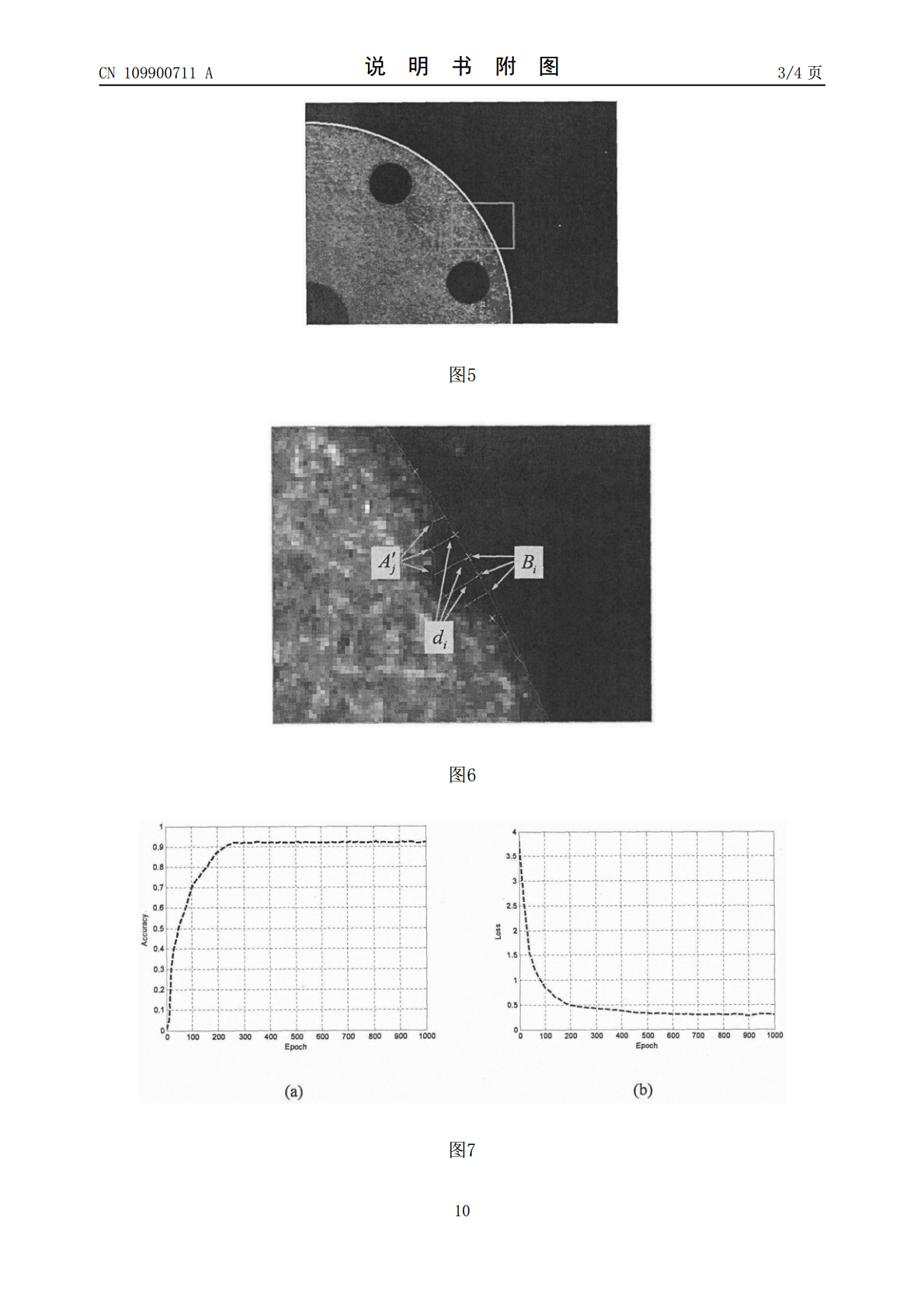

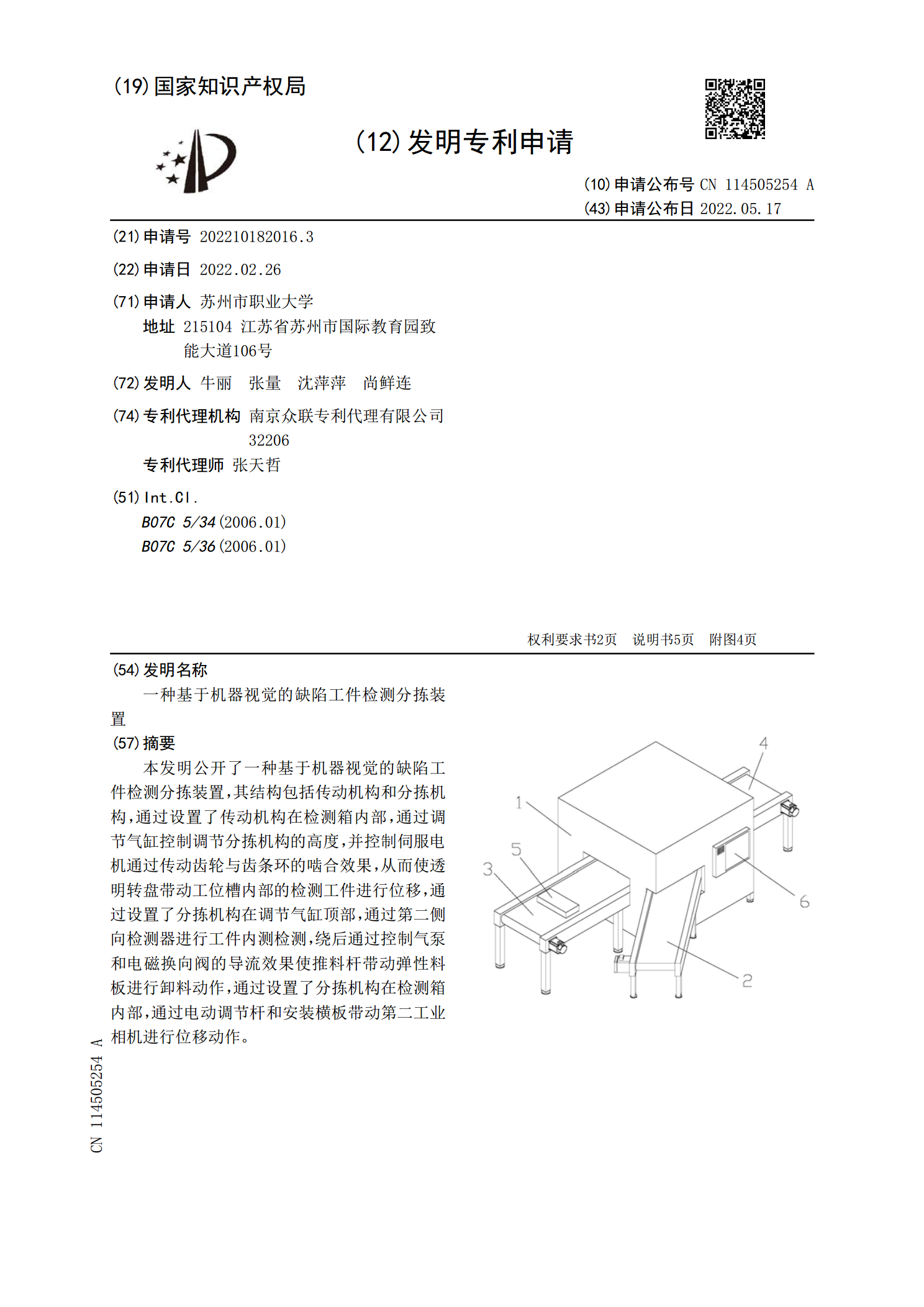

本发明提供了一种基于机器视觉的工件缺陷检测方法。该方法首先采集法兰盘式工件的图像,对相机进行标定,获取标定误差,然后对工件轮廓进行亚像素边缘信息的提取,计算出拟合边缘到工件轮廓的距离,并通过比较该距离是否大于所给阈值判别工件外轮廓的破损情况,最后针对工件表面纹理复杂影响工件表面划痕与锈蚀分割的问题,采用基于像素分层采样的PixelNet卷积神经网络对表面缺陷进行分割。结果表明,本发明可以准确地检测出工件的外形缺陷和表面缺陷,并提高了算法鲁棒性。

一种基于机器视觉的缺陷工件检测分拣装置.pdf

本发明公开了一种基于机器视觉的缺陷工件检测分拣装置,其结构包括传动机构和分拣机构,通过设置了传动机构在检测箱内部,通过调节气缸控制调节分拣机构的高度,并控制伺服电机通过传动齿轮与齿条环的啮合效果,从而使透明转盘带动工位槽内部的检测工件进行位移,通过设置了分拣机构在调节气缸顶部,通过第二侧向检测器进行工件内测检测,绕后通过控制气泵和电磁换向阀的导流效果使推料杆带动弹性料板进行卸料动作,通过设置了分拣机构在检测箱内部,通过电动调节杆和安装横板带动第二工业相机进行位移动作。

基于机器视觉的工件表面缺陷检测算法的研究综述报告.docx

基于机器视觉的工件表面缺陷检测算法的研究综述报告随着工业技术的发展,机器视觉在工业领域中得到了越来越广泛的应用。其中,工件表面缺陷检测是机器视觉在工业生产过程中的一个关键应用领域。它能够检测工件表面的各种缺陷,例如裂纹、磨损、凹坑等,以保证生产出来的工件的完整性和质量。本文将对基于机器视觉的工件表面缺陷检测算法进行综述,分析其现状及发展趋势。一、传统的工件表面缺陷检测方法以前,人们通常采用人工进行工件表面缺陷检测。然而,这种方法效率低,耗时长,而且存在着人为主观性的缺陷,导致检测结果的不稳定性。为了解决这

基于机器视觉的工件的在线检测.docx

基于机器视觉的工件的在线检测基于机器视觉的工件的在线检测摘要:随着制造业的发展和智能化的推进,工件的在线检测成为了一个重要的环节。传统的人工检测方法存在效率低、成本高、易出错等问题,而基于机器视觉的工件在线检测可以有效地提高检测效率和准确性。本论文将介绍机器视觉技术在工件在线检测中的应用,包括图像获取与预处理、特征提取与选择、检测算法和结果评估等方面的内容。关键词:机器视觉、工件检测、图像处理、特征提取、检测算法一、引言工件的在线检测是制造业中的一项重要任务,它可以提前发现生产过程中可能存在的问题,从而减

基于机器视觉的齿轮端面缺陷检测方法.docx

基于机器视觉的齿轮端面缺陷检测方法标题:基于机器视觉的齿轮端面缺陷检测方法摘要:齿轮作为一种常见的传动装置,在机械和工业领域中扮演着重要的角色。然而,由于生产过程中的各种原因,齿轮可能会出现端面缺陷,这些缺陷会影响其性能和寿命。因此,开发一种高效准确的齿轮端面缺陷检测方法具有重要的意义。本文提出了一种基于机器视觉的齿轮端面缺陷检测方法,通过图像处理和机器学习相结合,实现了对齿轮端面缺陷的自动检测和分类。关键词:机器视觉,齿轮端面,缺陷检测,图像处理,机器学习1.引言齿轮是一种常用的传动装置,广泛应用于各种