一种埋弧焊管内毛刺清除装置及方法.pdf

骊蓉****23

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种埋弧焊管内毛刺清除装置及方法.pdf

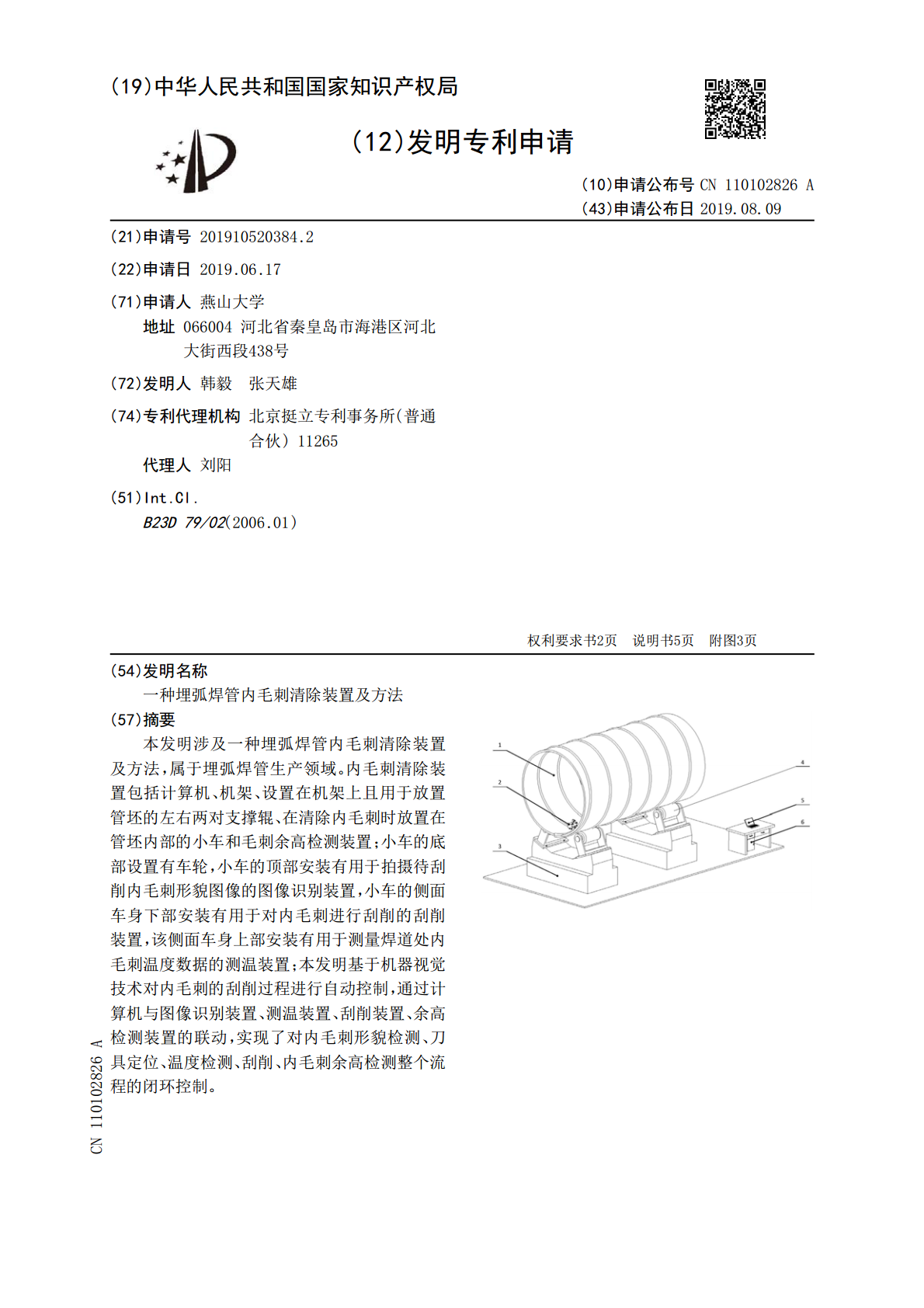

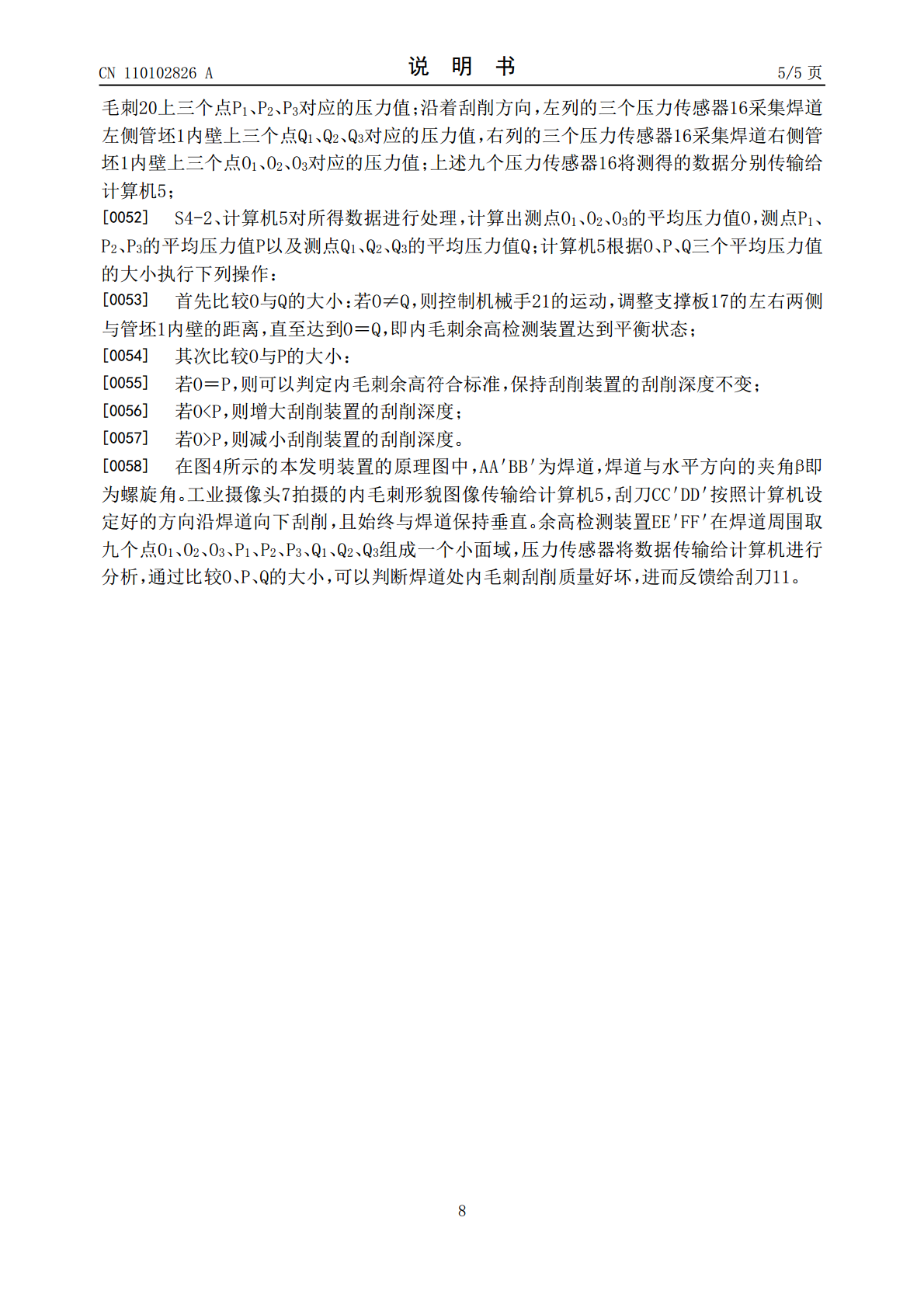

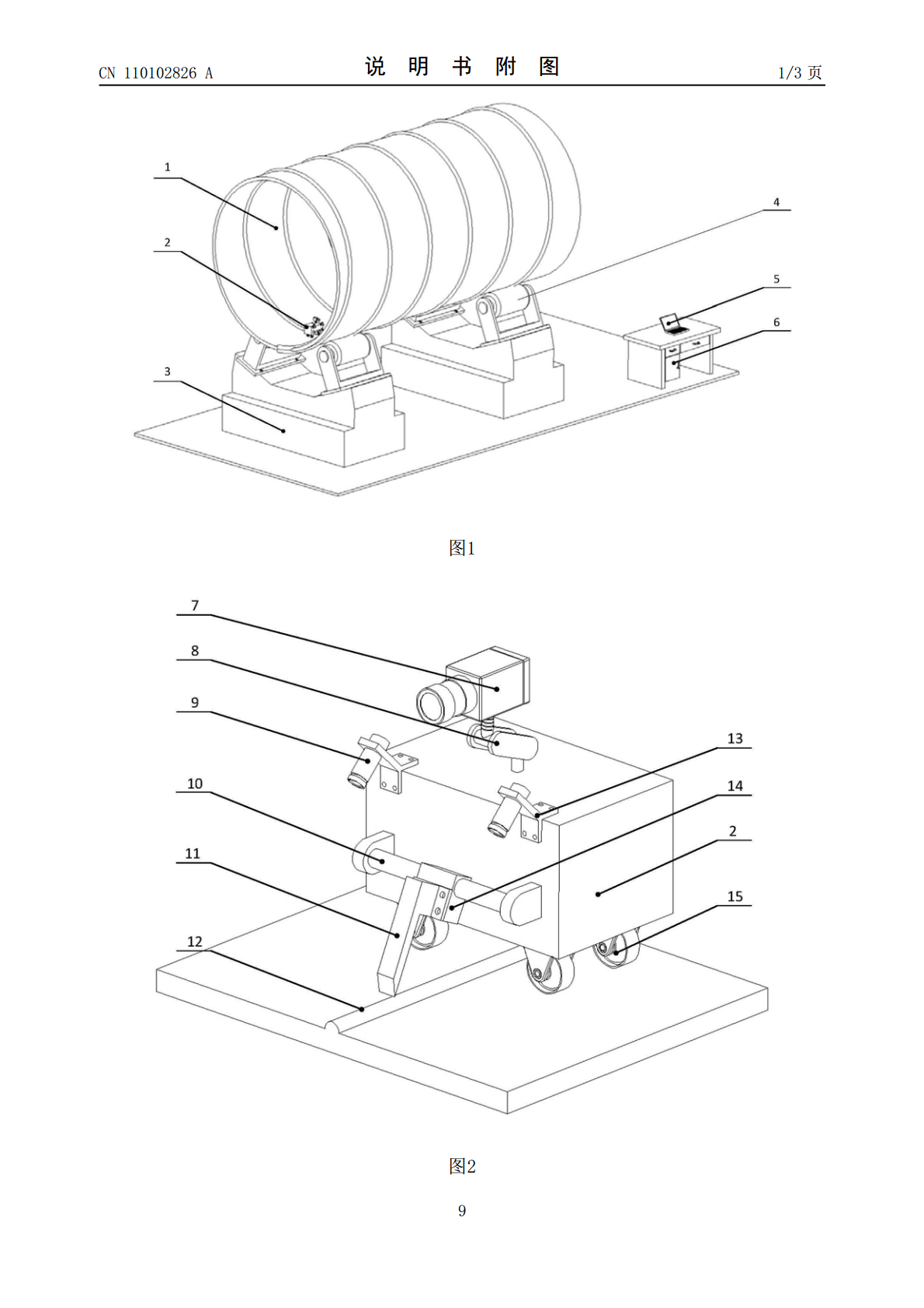

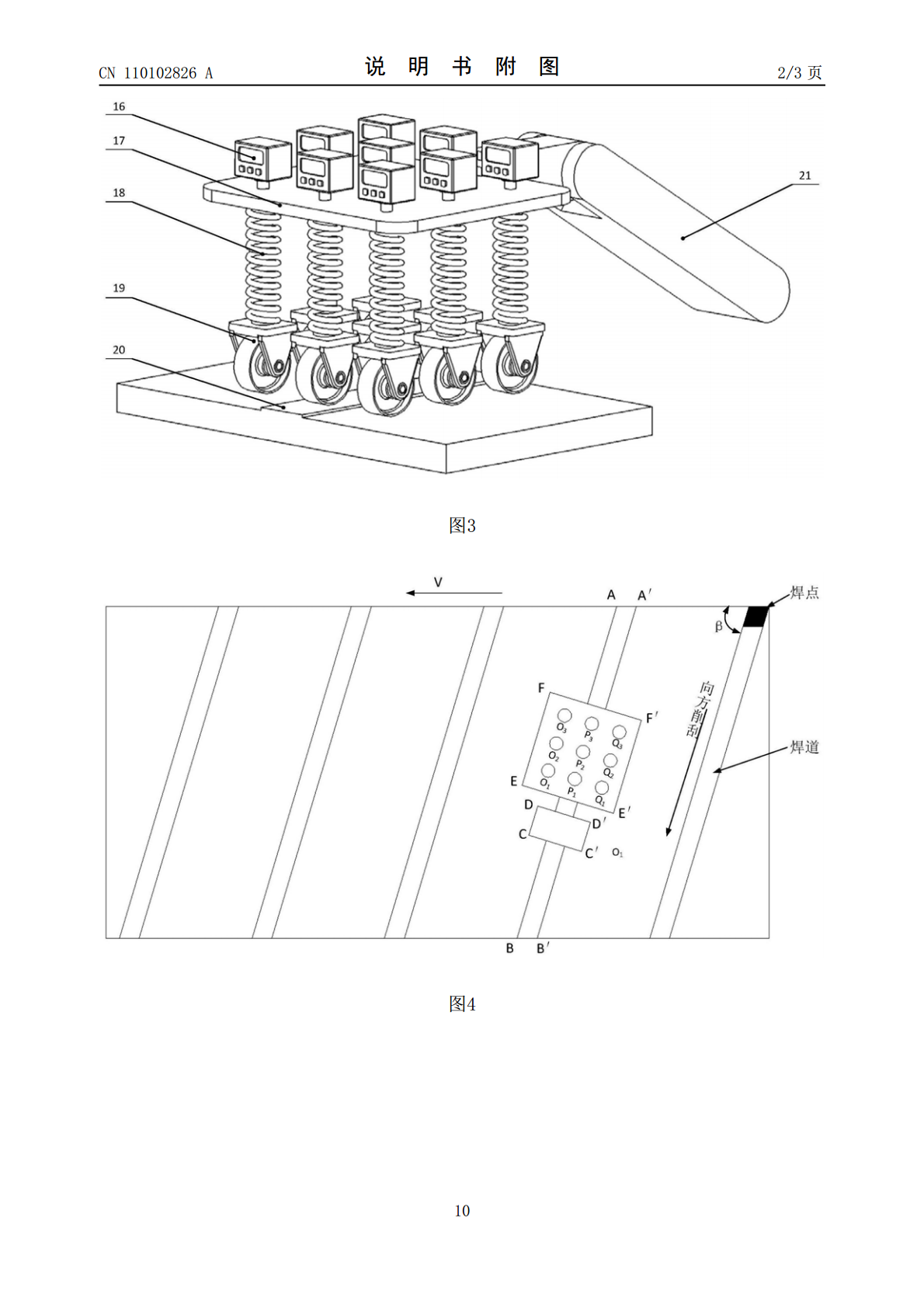

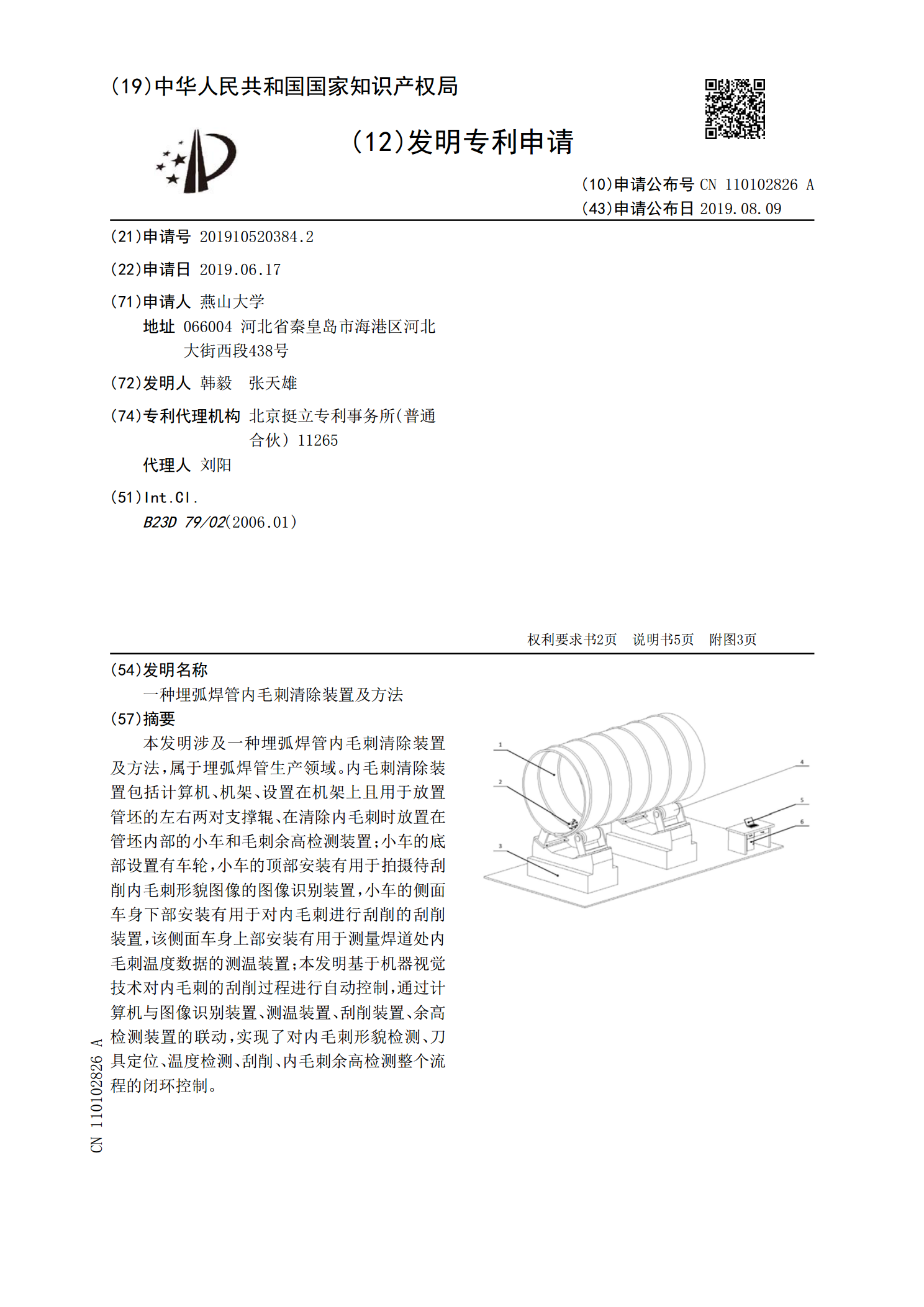

本发明涉及一种埋弧焊管内毛刺清除装置及方法,属于埋弧焊管生产领域。内毛刺清除装置包括计算机、机架、设置在机架上且用于放置管坯的左右两对支撑辊、在清除内毛刺时放置在管坯内部的小车和毛刺余高检测装置;小车的底部设置有车轮,小车的顶部安装有用于拍摄待刮削内毛刺形貌图像的图像识别装置,小车的侧面车身下部安装有用于对内毛刺进行刮削的刮削装置,该侧面车身上部安装有用于测量焊道处内毛刺温度数据的测温装置;本发明基于机器视觉技术对内毛刺的刮削过程进行自动控制,通过计算机与图像识别装置、测温装置、刮削装置、余高检测装置的联

一种磨焊管内毛刺的装置.pdf

本发明公开了一种磨焊管内毛刺的装置,包括机架和设置在机架前端的焊管支撑块,机架安装有水平设置的连接杆和位于连接杆前端可伸入焊管内的砂轮,机架上还设有固定在连接杆尾部水平推动连接杆的行走小车及支撑于连接杆中部的支撑小车,机架上设有供行走小车和支撑小车行走的左右导轨。此装置通过设置单独动力的行走小车驱动砂轮进给,支撑小车和行走小车配合保证砂轮的进给平衡,行走小车驱动砂轮伸入焊管内进给进行内毛刺打磨,简洁的传动结构减少了机械运转的磨损,可更好的保证内毛刺打磨过程的稳定性,保证连续清除内毛刺,且利于提高内毛刺精度

EW直缝焊管内毛刺清除装置的发展R.pdf

综合述评7ERW直缝焊管内毛刺清除装置的发展刘志俭(西安重型机械研究所,陕西西安710032)摘要:简述。TERW直缝焊管清除内毛刺的方法及设备构成;重点介绍了内毛刺清除装置尤其是刀架的发展进程,在使用过程中经常会发生的问题及消除方法;同时还指出了未来发展方向。关键词:ERW直缝焊管;内毛刺清除;方法;T具;刀架中图分类号:T一1;TG5文献标识码:A文章编号:1001-2311(2006)03—0007—06DevelopmentofInnerBurr—removingSystemforERWStrai

机械式进退刀的直缝焊管内毛刺清除装置.pdf

本发明公开了一种机械式进退刀的直缝焊管内毛刺清除装置,其中,在所述的刀杆内设置一个斜块;该斜块的头部与进刀滑块具有的斜形孔插入配合;其尾部与固定在刀杆上的连杆内设置的拉杆连接;所述斜块的凸起部位与刀杆内部的凸台之间设有退刀弹簧;在所述的滑块一端设有支撑轮。具有整体结构简单,操作方便,解决了现行技术需要液压系统来控制进、退刀的控制方式。是目前该领域较为理想的直缝焊管内毛刺清除设备。

一种小型埋弧焊装置.pdf

本发明涉及一种小型埋弧焊装置。所述小型埋弧焊装置包括:第一电机、第一车体、第二车体、吸漏沙装置、轨道、连接杆、皮带轮组件、皮带轮固定座和焊枪;其中,吸漏沙装置包括出沙端、吸沙端和第二电机;第一电机安装在第一车体上,并驱动第一车体在轨道上行走,第一车体与第二车体连接并分别安装在轨道上,吸漏沙装置安装在第二车体上,连接杆一端安装在第一车体上,另一端安装在皮带轮固定座上,焊枪和吸沙端分别安装在连接杆上,第二电机控制吸沙端,出沙端入口端安装在吸漏沙装置上,出口端临近焊枪。本发明埋弧焊装置体积小,重量轻,结构紧凑,