一种齿轮铸造方法.pdf

建英****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种齿轮铸造方法及齿轮铸造架.pdf

本发明公开了一种齿轮铸造方法及齿轮铸造架,它包括S1:将浇铸的原材料放入混料池中并搅拌均匀;S2:将搅拌后的原材料加热至熔融态的浇铸液;S3:将熔融态的浇铸液倒入齿轮铸造池中进行齿轮的浇铸;S4:清除齿轮浇铸池外多余的浇铸液;S5:待齿轮浇铸池中的齿轮冷却后,取出齿轮。本发明取得的有益效果是:不仅能够铸造齿轮,还可以在铸造齿轮的同时回收多余的浇铸液,减少原材料的使用,降低生产成本。

一种齿轮铸造方法.pdf

本发明公开了一种齿轮铸造方法,包括如下步骤:制造带浇口的齿轮的上模和下模,且上模和下模可以配合形成齿轮模腔;将上模和下模固定连接放入砂箱内,并铺设底砂将上、下模固定在砂箱内,将砂箱放置在振动工作台上并将底砂振实;将预先准备好的温度为1350‑1550℃的钢水沿着浇道浇注到砂箱中上模和下模形成的齿轮模腔内;将砂箱移动到型砂处理处,自然冷却至300~500℃,进行保温0.2~0.6h,自然冷却至室温,将型砂和齿轮产品一同倒出;将上模和下模拆开并进行脱模处理;上述步骤中的齿轮进行毛刺打磨,热考整形,完成后期处理

一种齿轮的铸造方法.pdf

本发明涉及一种铸造方法。本发明是将陶瓷耐磨颗粒代替耐火材料,与粘结剂配成的液态涂料涂覆在模组表面,制成型模,熔失熔模,注入合金液体,随着注入的合金液体的冷却凝固形成铸件,将陶瓷耐磨颗粒引入铸件表面,然后热处理,使铸件表面增加一层陶瓷硬化层,提高铸件的表面硬度。采用本发明的铸造方法,铸件一次成形,表面光洁、尺寸精确,可以达到少切削或无切削的目的,且表面具有陶瓷硬化层,硬度大大提高,因此本发明的方法特别适于制备齿轮等需要较高表面硬度的合金铸件。

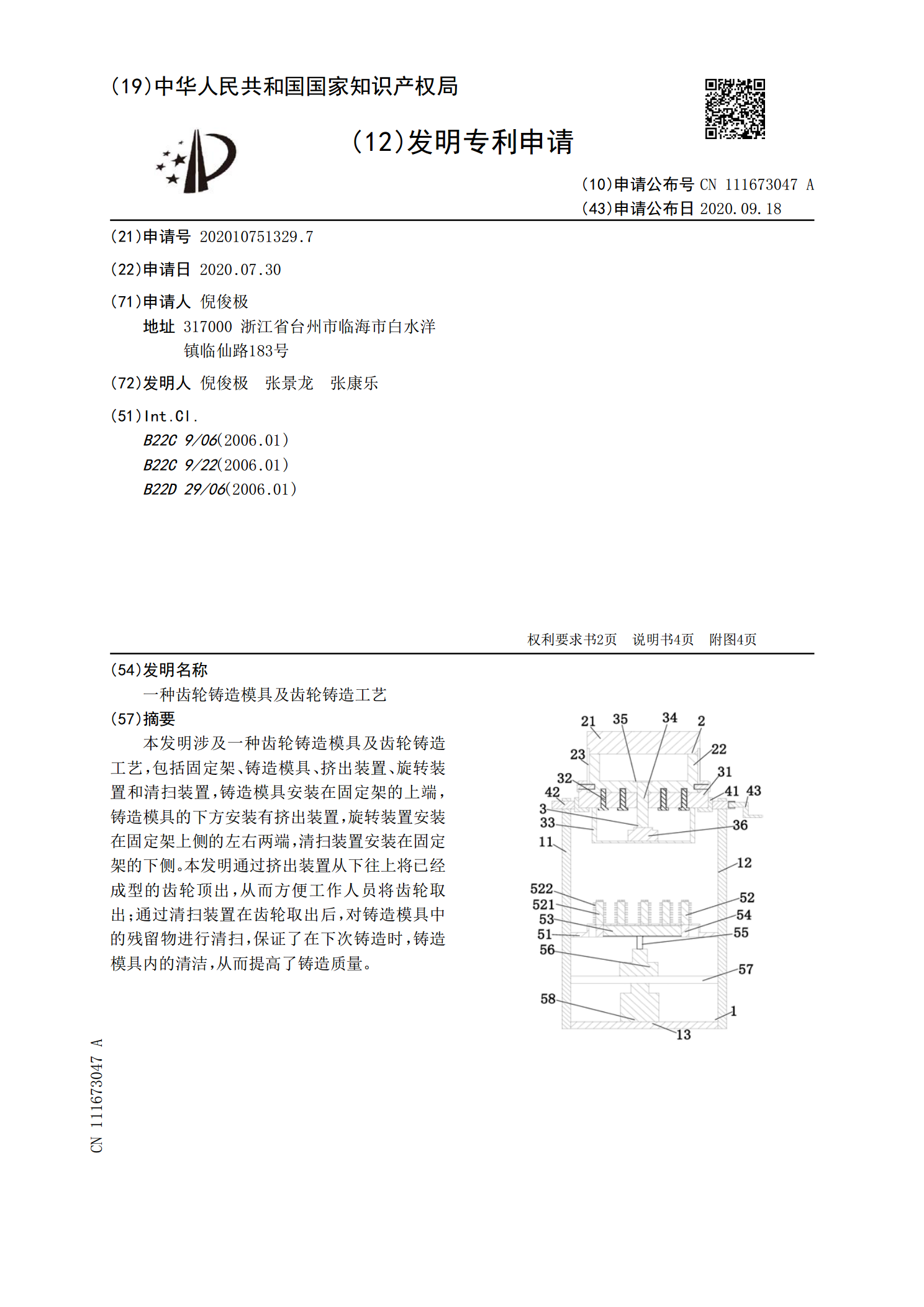

一种齿轮铸造模具及齿轮铸造工艺.pdf

本发明涉及一种齿轮铸造模具及齿轮铸造工艺,包括固定架、铸造模具、挤出装置、旋转装置和清扫装置,铸造模具安装在固定架的上端,铸造模具的下方安装有挤出装置,旋转装置安装在固定架上侧的左右两端,清扫装置安装在固定架的下侧。本发明通过挤出装置从下往上将已经成型的齿轮顶出,从而方便工作人员将齿轮取出;通过清扫装置在齿轮取出后,对铸造模具中的残留物进行清扫,保证了在下次铸造时,铸造模具内的清洁,从而提高了铸造质量。

齿轮铸造加工方法.pdf

本发明提供一种齿轮铸造加工方法,所述制备方法由如下步骤组成:步骤一,取覆膜砂射入阀板模腔,保温使得覆膜砂固化成型,起模,得覆膜砂壳型;步骤二,将覆膜砂壳型合型并垂直夹紧,形成浇注型腔;步骤三,取铁液,之后将铁液浇注到浇注型腔中,得铸件;步骤四,取铸件,冷却,抛丸精整,即得齿轮。齿轮铸造属于精密铸造,本发明的制备方法克服了传统生产工艺造成的涨齿现象,大大提升了齿轮的尺寸精度,提升30%以上,本发明的制备方法确保了齿轮金相组织的稳定,生产周期缩短40%以上,生产效率提升50%以上,生产成本降低40%以上。