一种高温合金涡轮的精密铸造工艺.pdf

秋花****姐姐

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高温合金涡轮的精密铸造工艺.pdf

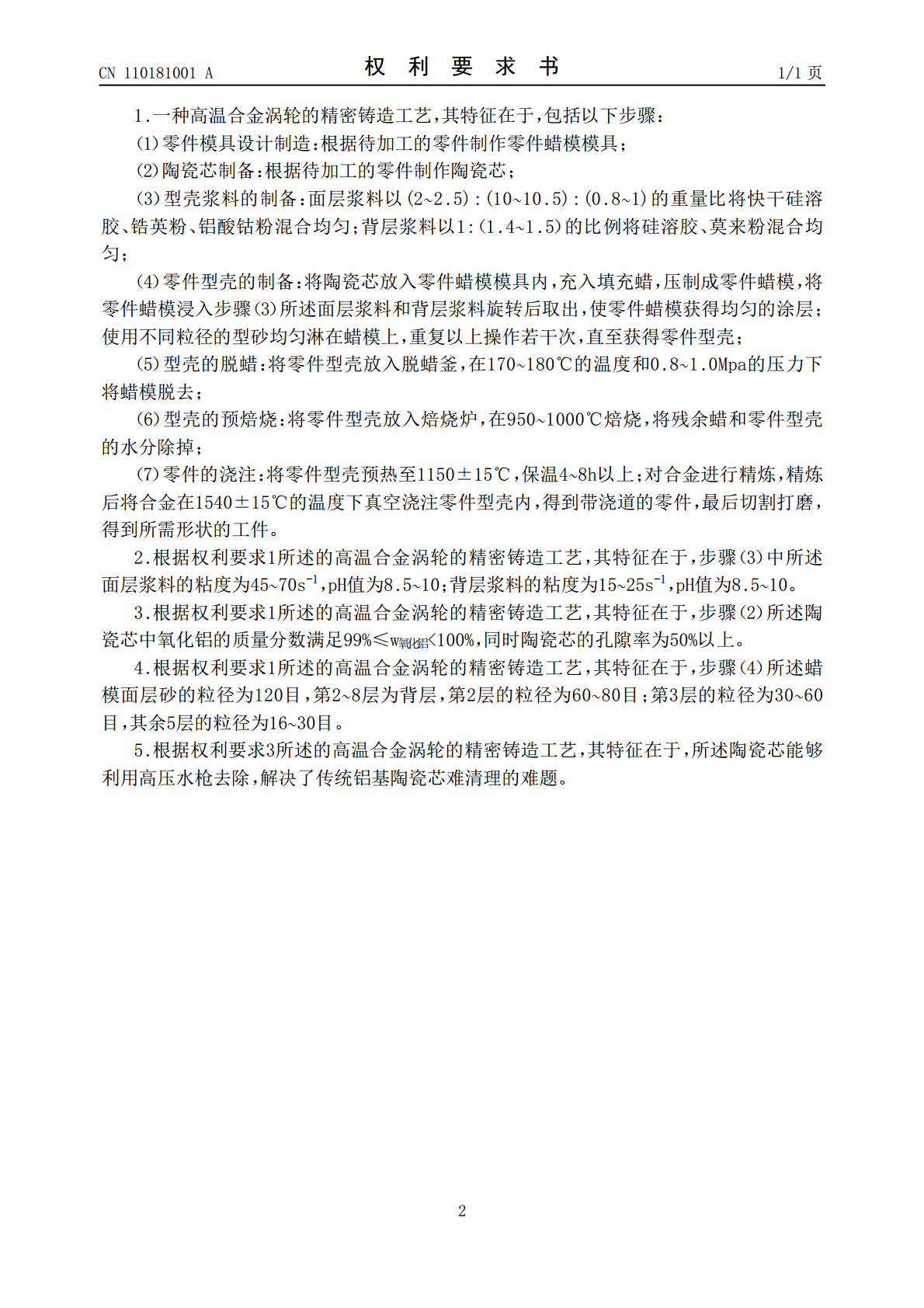

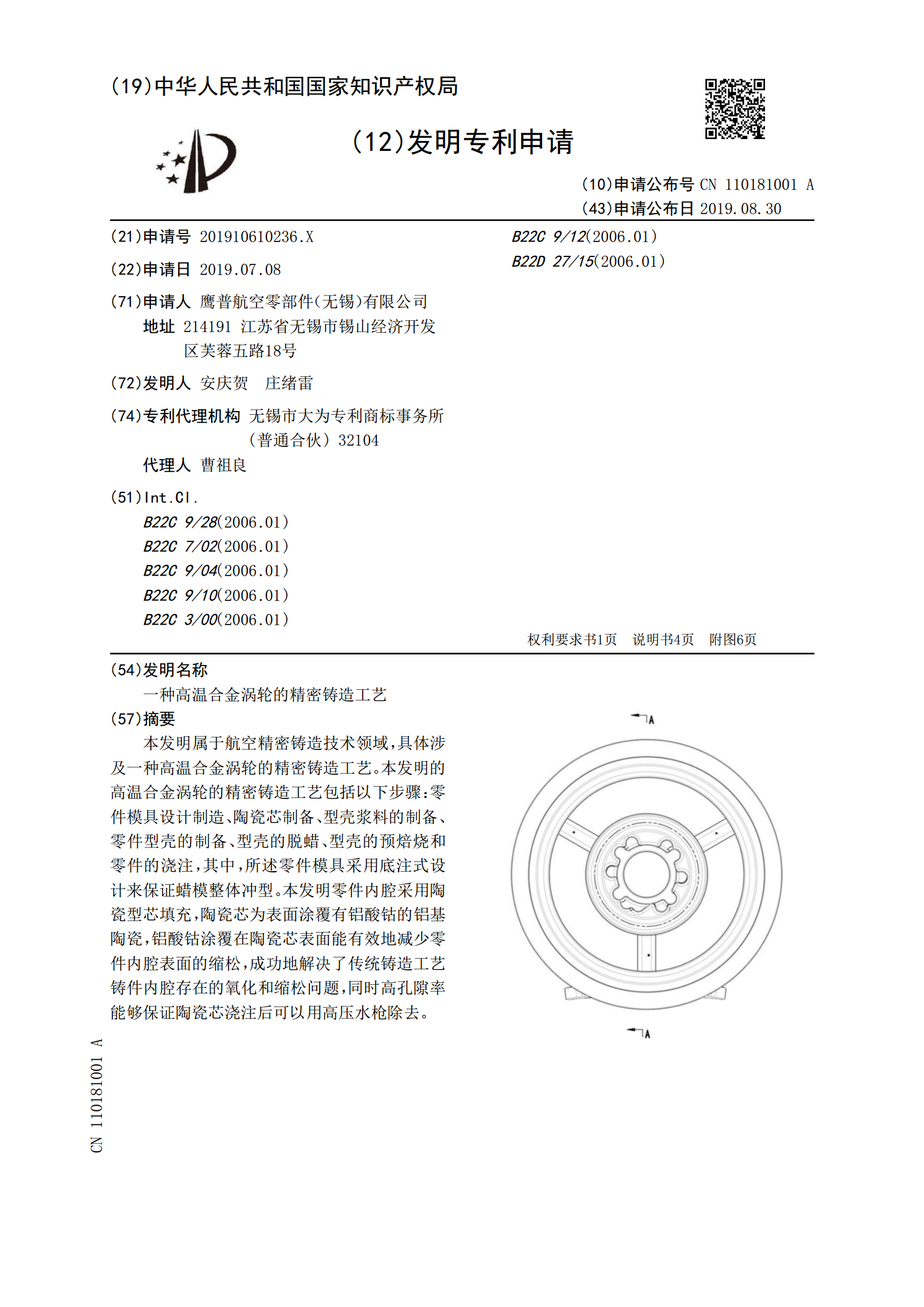

本发明属于航空精密铸造技术领域,具体涉及一种高温合金涡轮的精密铸造工艺。本发明的高温合金涡轮的精密铸造工艺包括以下步骤:零件模具设计制造、陶瓷芯制备、型壳浆料的制备、零件型壳的制备、型壳的脱蜡、型壳的预焙烧和零件的浇注,其中,所述零件模具采用底注式设计来保证蜡模整体冲型。本发明零件内腔采用陶瓷型芯填充,陶瓷芯为表面涂覆有铝酸钴的铝基陶瓷,铝酸钴涂覆在陶瓷芯表面能有效地减少零件内腔表面的缩松,成功地解决了传统铸造工艺铸件内腔存在的氧化和缩松问题,同时高孔隙率能够保证陶瓷芯浇注后可以用高压水枪除去。

一种合金涡轮铸造工艺.pdf

一种合金涡轮铸造工艺,涉及铸造技术领域,包括如下内容:S1、涡轮铁芯的制备和处理:根据待加工的零件制作涡轮铁芯,然后,进行表面处理;S2、零件模具设计制造:根据待加工的零件制造零件砂箱模具;S3、合金汁的制备:将铜、铝、铁以86:11:3的重量比放置于中型炉中热熔;S4、零件的浇筑:将涡轮铁芯加热至烧红状态,放置于砂箱模具内部,然后将合金汁浇注于砂箱模具内部,得到带浇道的零件;S5、最终处理:将S4中获得零件进行表面处理获得所需形状的工件;本发明的涡轮具备更高的强度和耐磨性,同时,通过在涡轮铁芯外圆表面的

具有中空结构高温合金铸件的精密铸造工艺研究.docx

具有中空结构高温合金铸件的精密铸造工艺研究具有中空结构高温合金铸件的精密铸造工艺研究摘要:高温合金铸件在航空、航天等领域中具有重要的应用价值。然而,由于高温环境下工作的特殊性,对铸件的高温性能和结构强度有着严格要求。本文针对具有中空结构的高温合金铸件,研究了一种精密铸造工艺,通过实验验证了该工艺的可行性,并对其优化进行了探讨。关键词:中空结构;高温合金铸件;精密铸造工艺1.引言高温合金铸件作为航空、航天发动机等领域的重要组成部分,其高温性能和结构强度对设备的正常运行和安全性有着至关重要的影响。由于高温合金

精密铸造高温合金的应用与需求.docx

精密铸造高温合金的应用与需求精密铸造高温合金的应用与需求摘要:精密铸造高温合金是一种重要的材料制备技术,在航空航天、能源、汽车等领域具有广泛的应用。本文通过综述近年来的研究成果,重点讨论了精密铸造高温合金的应用领域和市场需求。同时,还对精密铸造高温合金材料的研发和进一步提升进行了展望。1.简介精密铸造高温合金是一种通过铸造技术制备的具有高温抗氧化、高熔点和耐腐蚀性能的材料,常用于复杂零件的制造。它通常由镍、钴、铁等金属元素组成,同时添加了一系列的合金元素,使其具有一定的高温性能。精密铸造高温合金具有很高的

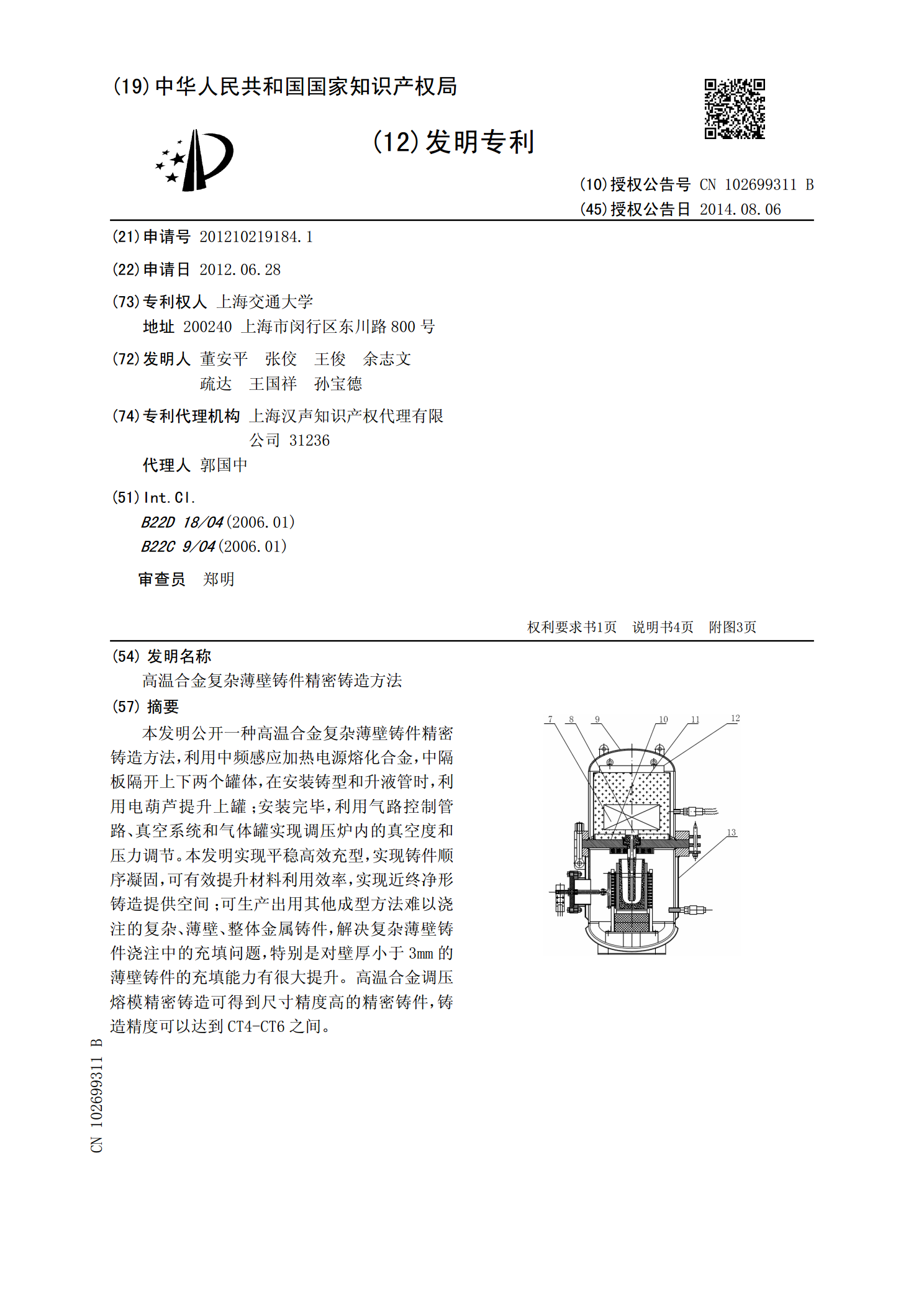

高温合金复杂薄壁铸件精密铸造方法.pdf

本发明公开一种高温合金复杂薄壁铸件精密铸造方法,利用中频感应加热电源熔化合金,中隔板隔开上下两个罐体,在安装铸型和升液管时,利用电葫芦提升上罐;安装完毕,利用气路控制管路、真空系统和气体罐实现调压炉内的真空度和压力调节。本发明实现平稳高效充型,实现铸件顺序凝固,可有效提升材料利用效率,实现近终净形铸造提供空间;可生产出用其他成型方法难以浇注的复杂、薄壁、整体金属铸件,解决复杂薄壁铸件浇注中的充填问题,特别是对壁厚小于3mm的薄壁铸件的充填能力有很大提升。高温合金调压熔模精密铸造可得到尺寸精度高的精密铸件,