一种减少斜齿轮渗碳淬火变形的加工方法.pdf

努力****南绿

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种减少斜齿轮渗碳淬火变形的加工方法.pdf

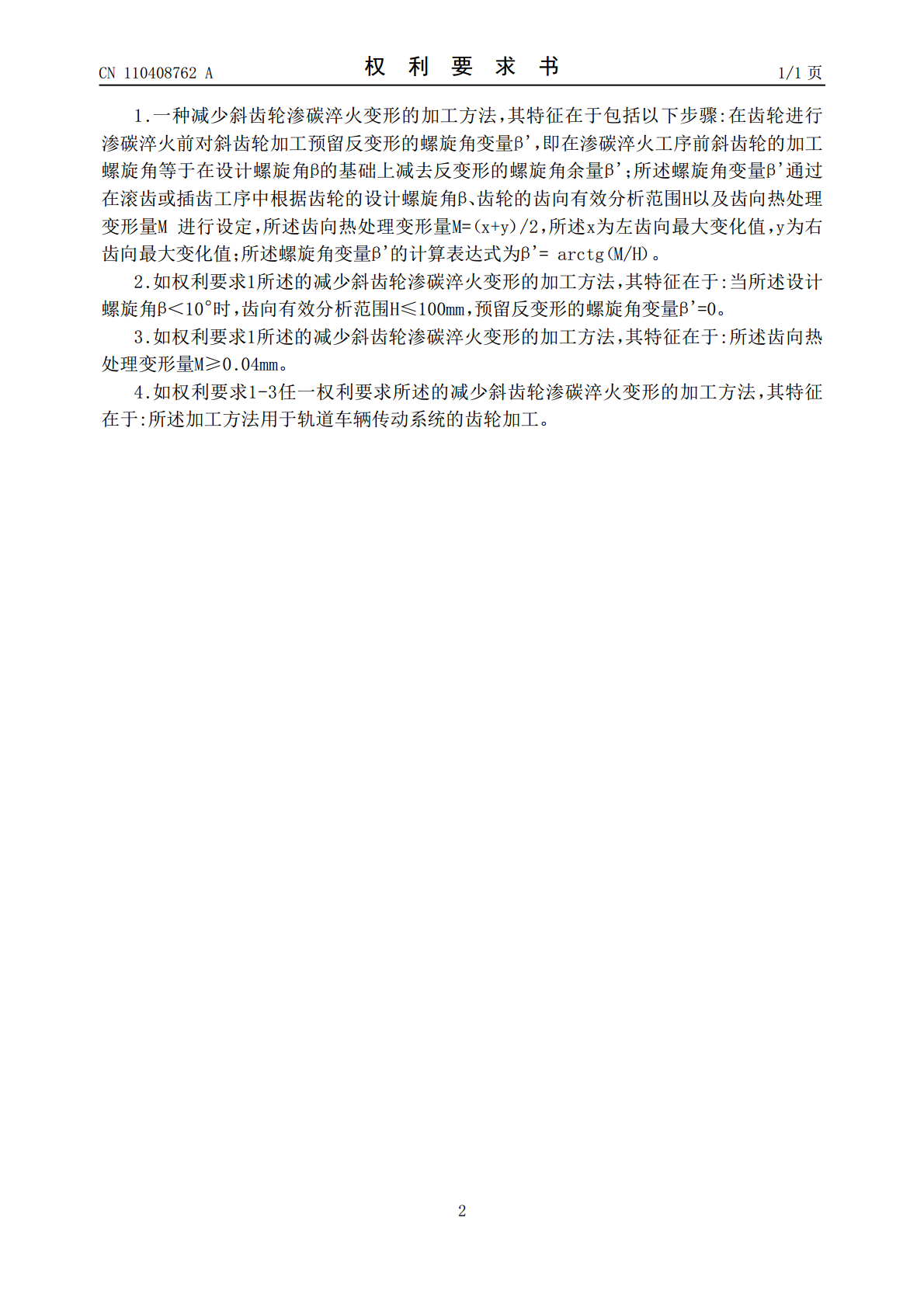

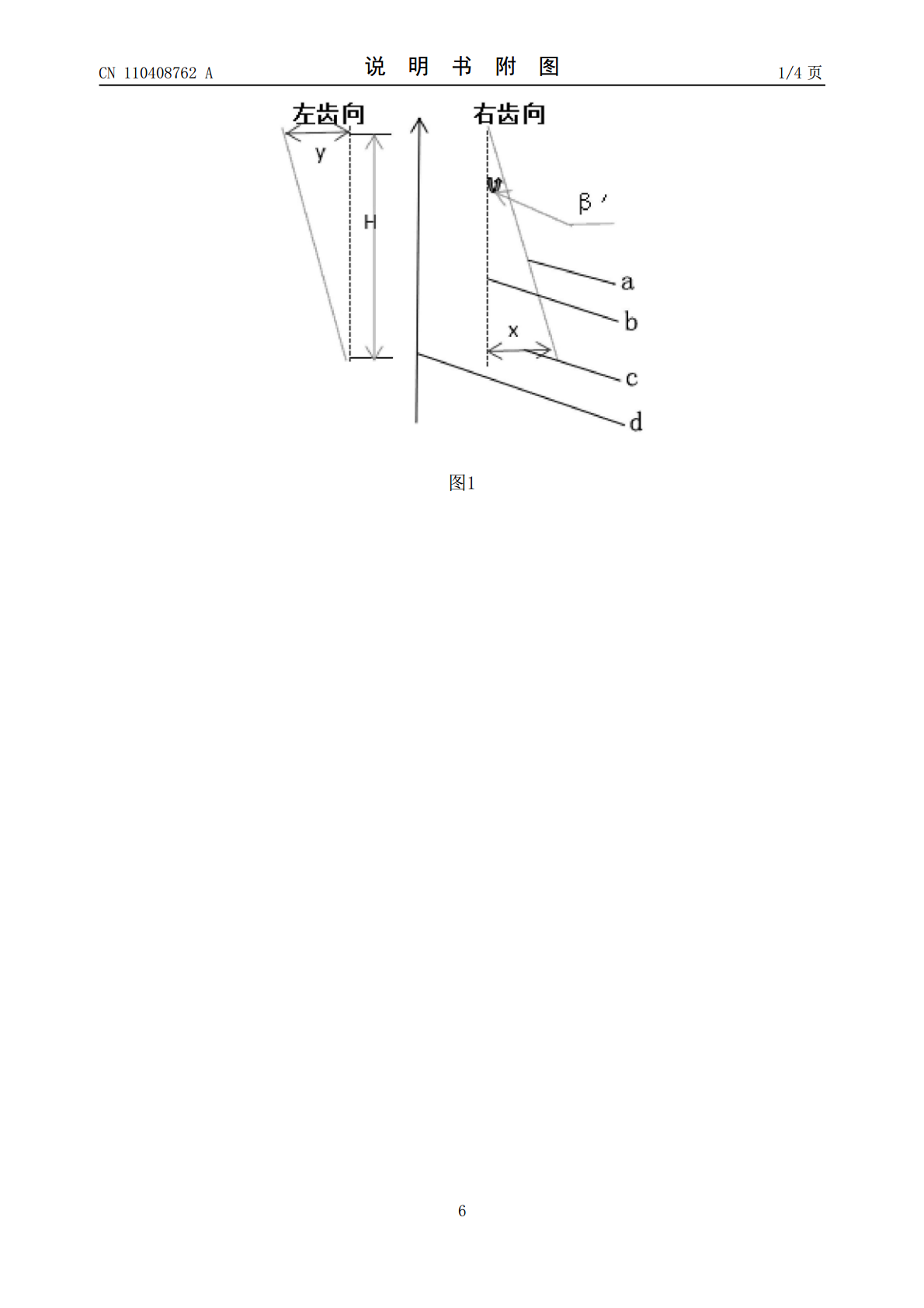

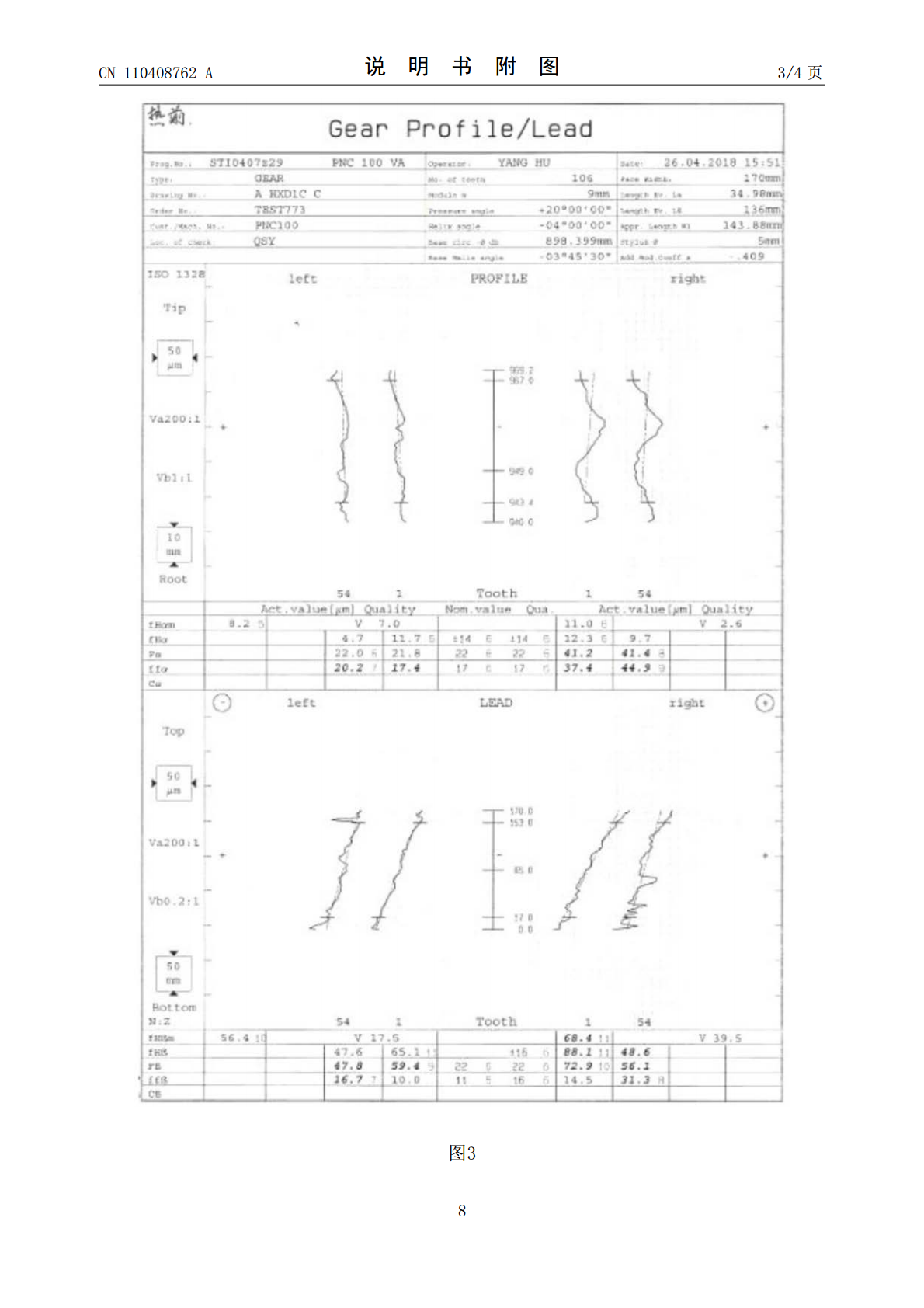

本发明提供一种减少斜齿轮渗碳淬火变形的加工方法,包括以下步骤:在齿轮进行渗碳淬火前对斜齿轮加工预留反变形的螺旋角变量β',即在渗碳淬火工序前斜齿轮的加工螺旋角等于在设计螺旋角β的基础上减去反变形的螺旋角余量β';所述螺旋角变量β'通过在滚齿或插齿工序中根据齿轮的设计螺旋角β、齿轮的齿向有效分析范围H以及齿向热处理变形量M进行设定。本发明利用反变形规律,通过螺旋角变量抵消热处理产生的畸变量。齿轮渗碳淬火后螺旋角达到工序要求,保证了后续精加工齿向齿轮渗碳淬火后上下段变形就不会超差,减少后续精加工的工作量,降低

一种减少斜齿轮渗碳淬火变形的加工方法.pdf

本发明提供一种减少斜齿轮渗碳淬火变形的加工方法,包括以下步骤:在齿轮进行渗碳淬火前对斜齿轮加工预留反变形的螺旋角变量β',即在渗碳淬火工序前斜齿轮的加工螺旋角等于在设计螺旋角β的基础上减去反变形的螺旋角余量β';所述螺旋角变量β'通过在滚齿或插齿工序中根据齿轮的设计螺旋角β、齿轮的齿向有效分析范围H以及齿向热处理变形量M进行设定。本发明利用反变形规律,通过螺旋角变量抵消热处理产生的畸变量。齿轮渗碳淬火后螺旋角达到工序要求,保证了后续精加工齿向齿轮渗碳淬火后上下段变形就不会超差,减少后续精加工的工作量,降低

一种控制薄壁齿轮渗碳淬火变形的方法.pdf

本发明提供一种控制薄壁齿轮渗碳淬火变形的方法,该方法是将薄壁齿轮按下述工艺参数进行渗碳淬火:强渗温度为930±10℃、碳浓度Cp=1.16‑1.22,扩散温度为840±5℃、Cp=0.82‑0.86,淬火温度为840℃,升温速度≦4℃/min,淬火油温为90±5℃,装炉方式为平铺装炉,并在齿轮内部放置一个等高实心工装。将薄壁齿轮渗碳淬火变形控制在一定的范围内,同时保证不同批次薄壁齿轮渗碳淬火变形的一致性,从而克服现有技术方法的不足。属于薄壁齿轮渗碳淬火技术及其应用领域。

预防圆锥齿轮渗碳淬火变形的方法.docx

预防圆锥齿轮渗碳淬火变形的方法预防圆锥齿轮渗碳淬火变形的方法摘要:圆锥齿轮是一种常用的传动元件,广泛应用于机床、汽车、船舶等领域。然而,在使用过程中,圆锥齿轮易受到渗碳淬火变形的影响,降低了传动效率和使用寿命。本论文通过分析渗碳淬火的原因和影响因素,提出了一些预防渗碳淬火变形的方法,以提高圆锥齿轮的工作性能。关键词:圆锥齿轮;渗碳淬火;变形;预防方法一、引言圆锥齿轮在传统机械制造中起着重要的作用,它具有传动效率高、传动扭矩大、使用寿命长等优点。然而,在高强度和高速传动时,圆锥齿轮容易发生渗碳淬火变形。渗碳

一种减少齿轮感应淬火变形的方法.pdf

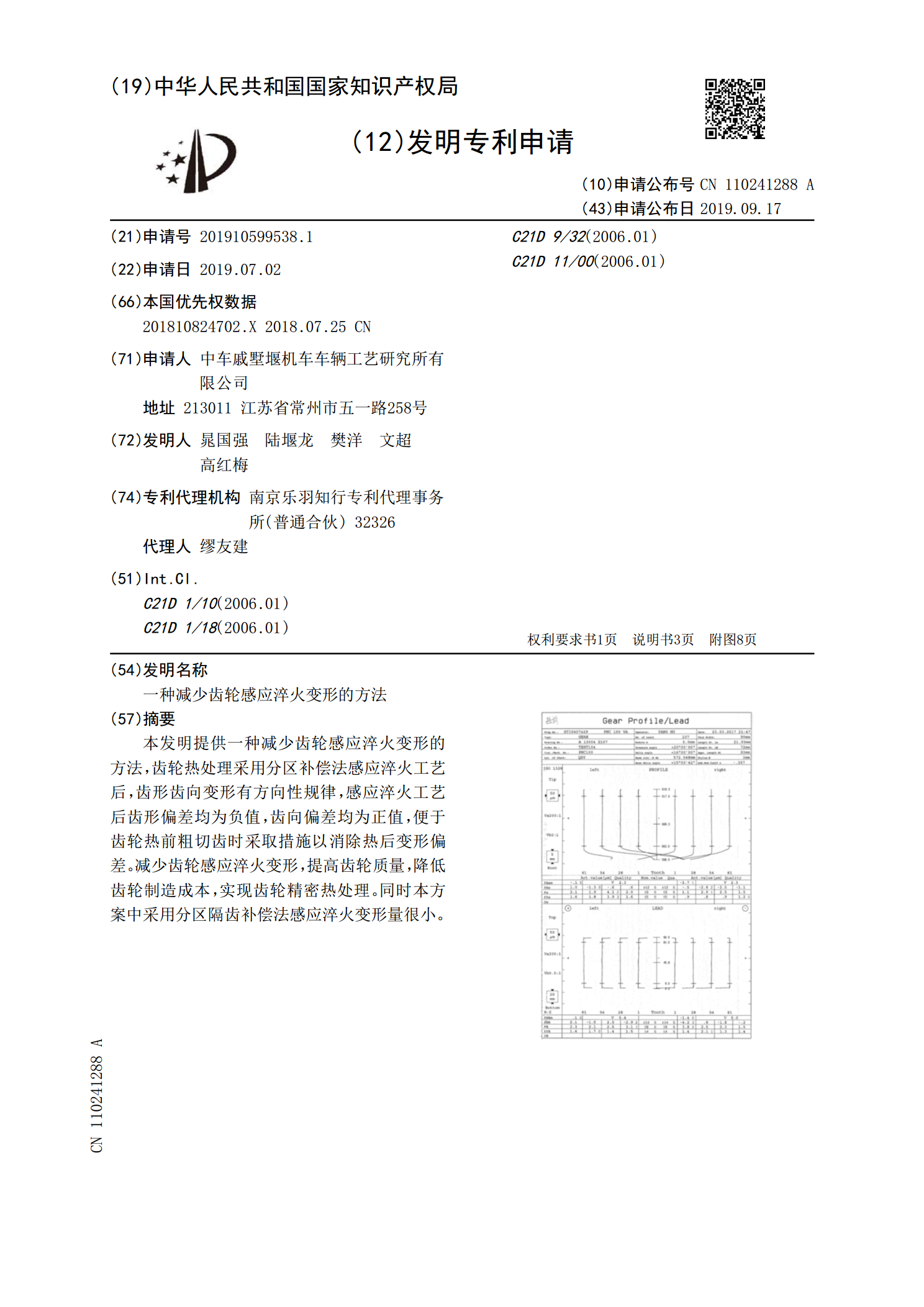

本发明提供一种减少齿轮感应淬火变形的方法,齿轮热处理采用分区补偿法感应淬火工艺后,齿形齿向变形有方向性规律,感应淬火工艺后齿形偏差均为负值,齿向偏差均为正值,便于齿轮热前粗切齿时采取措施以消除热后变形偏差。减少齿轮感应淬火变形,提高齿轮质量,降低齿轮制造成本,实现齿轮精密热处理。同时本方案中采用分区隔齿补偿法感应淬火变形量很小。