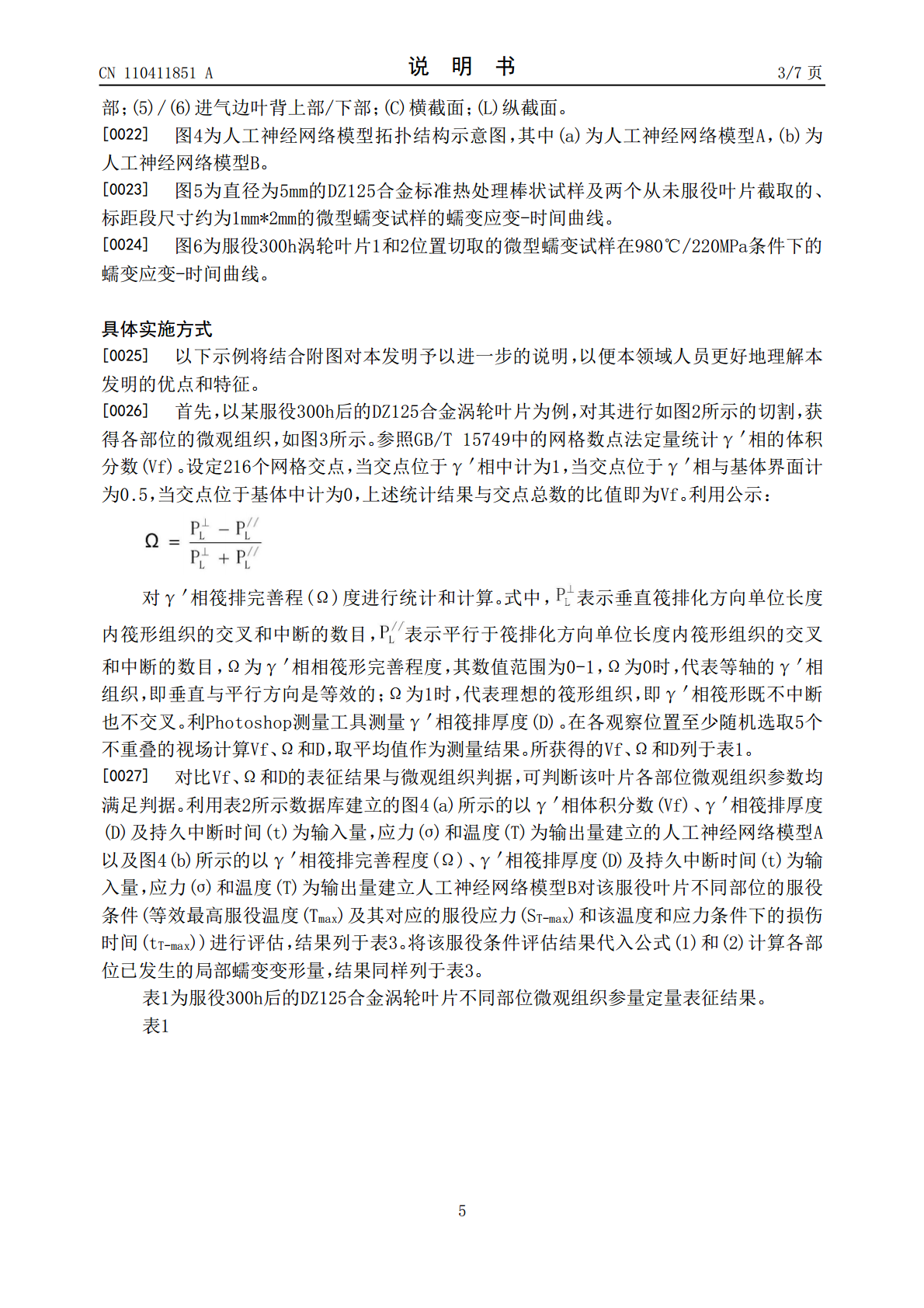

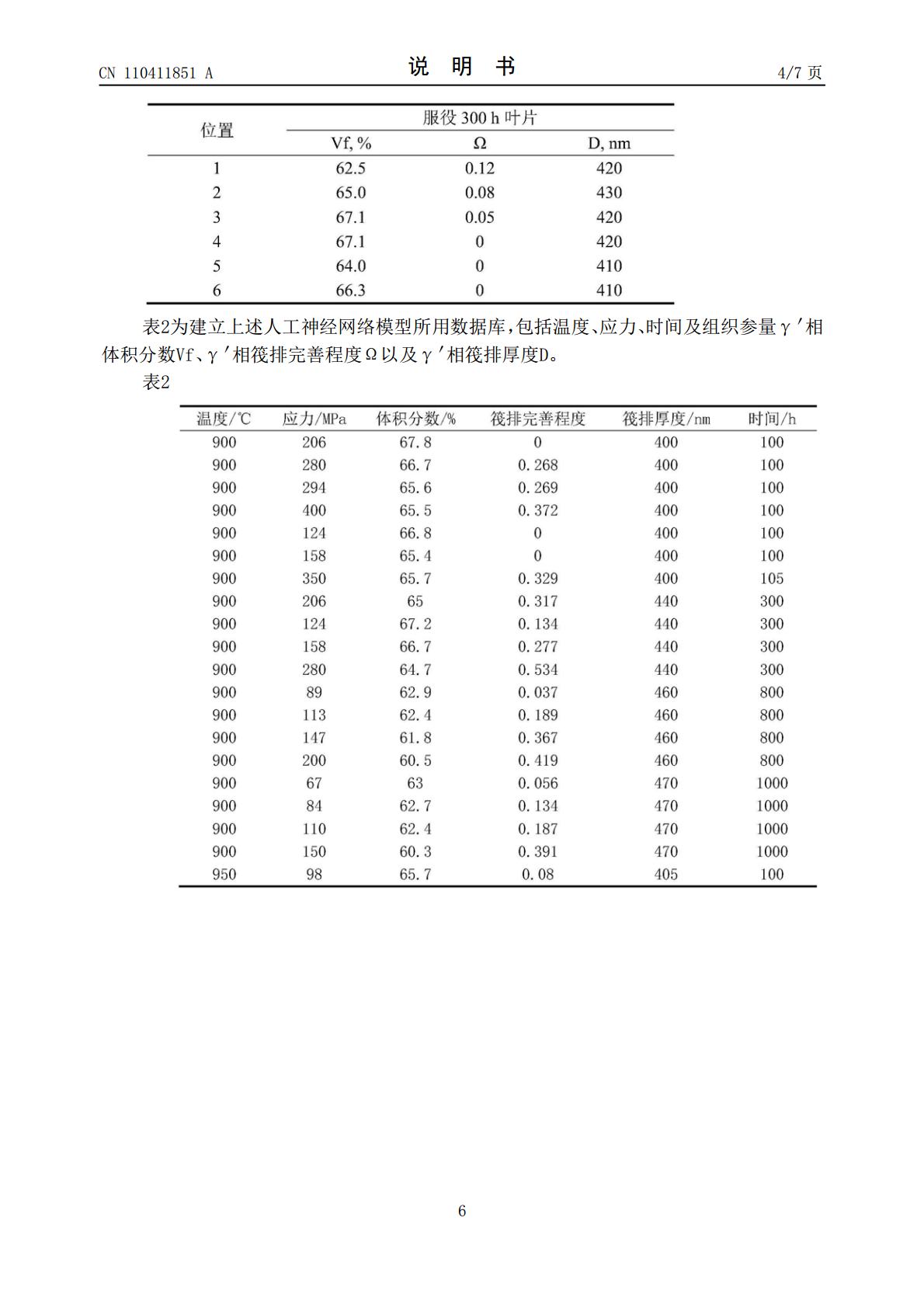

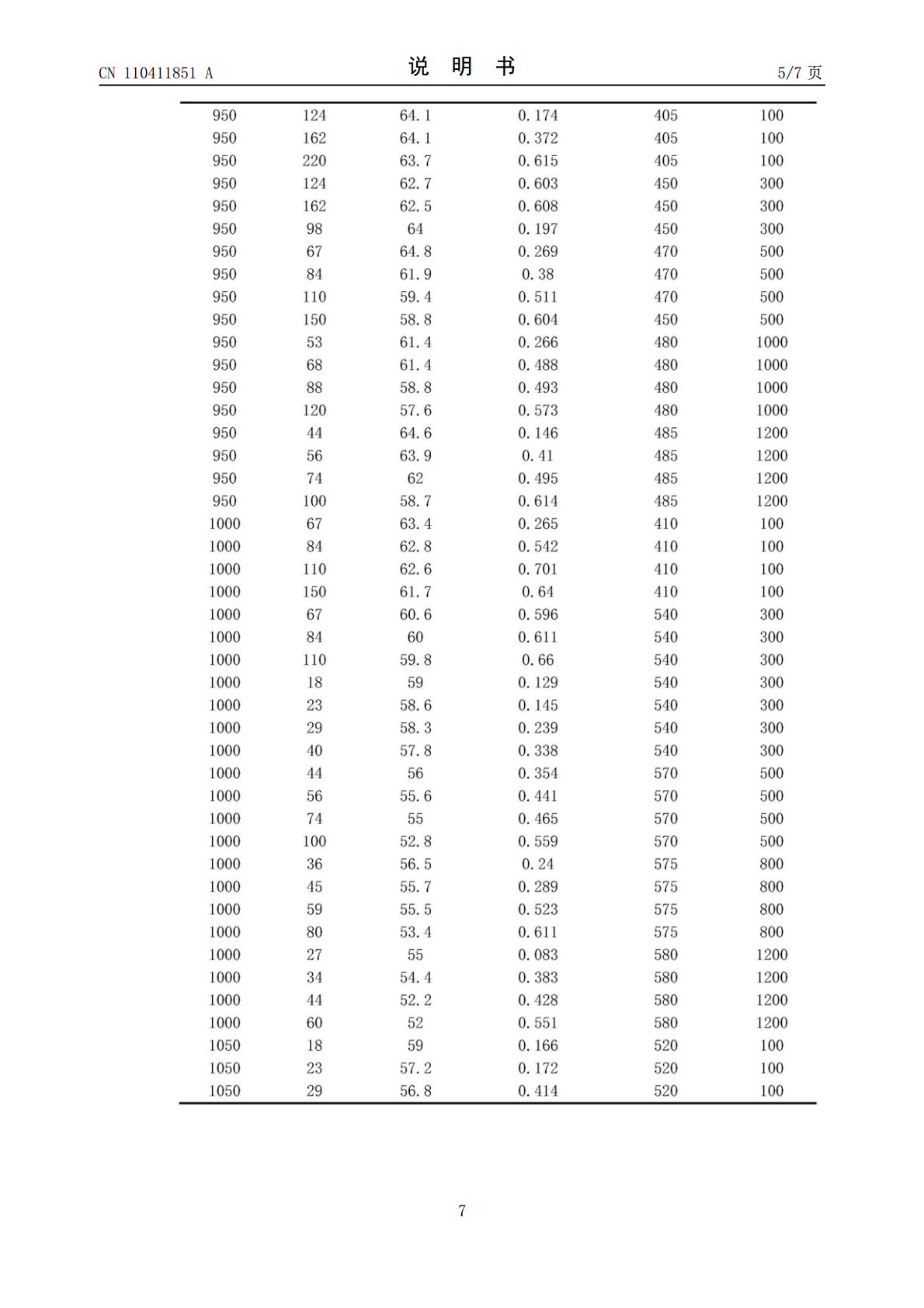

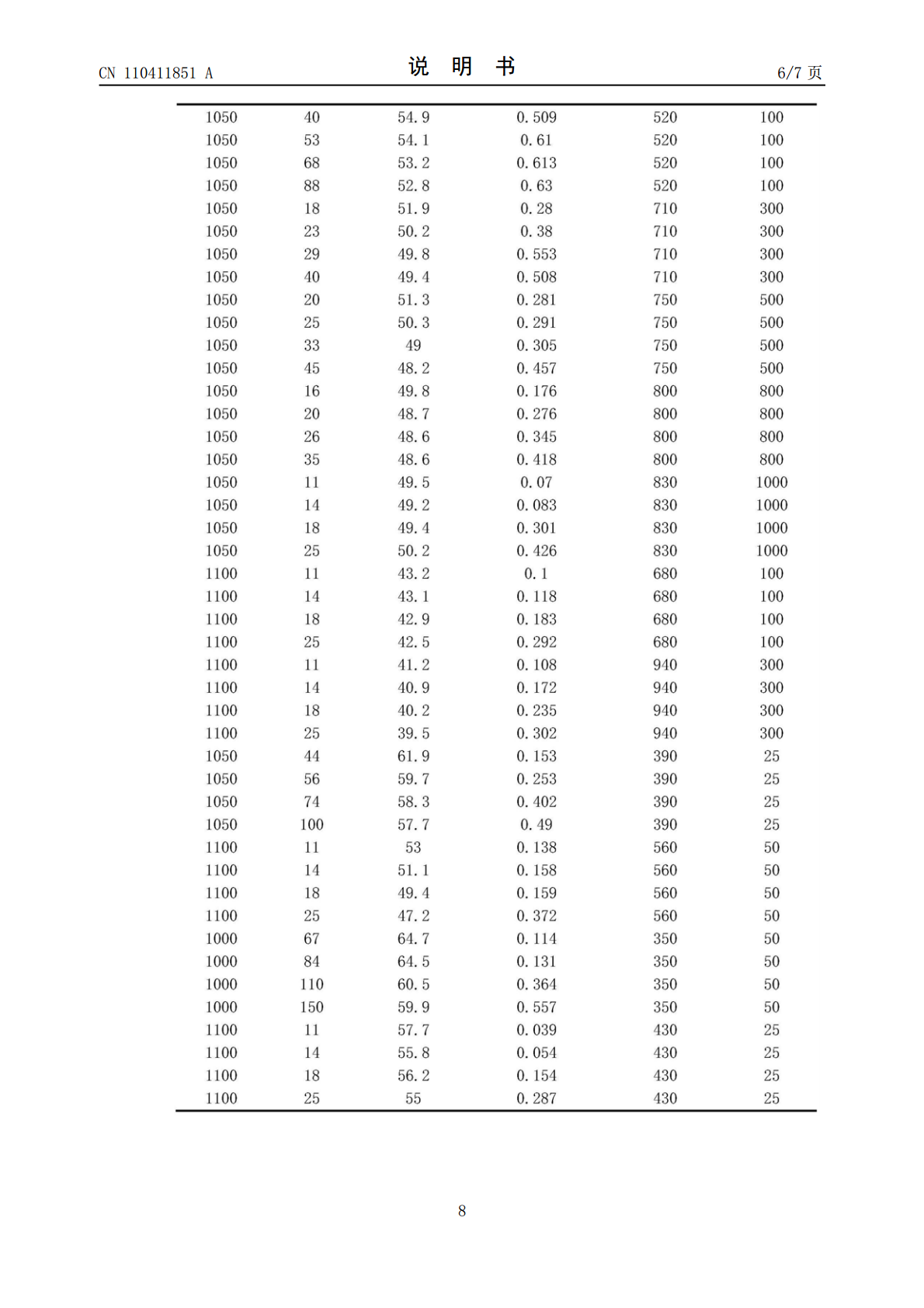

一种高温合金涡轮叶片服役损伤评价及蠕变寿命预测方法.pdf

宛菡****魔王

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高温合金涡轮叶片服役损伤评价及蠕变寿命预测方法.pdf

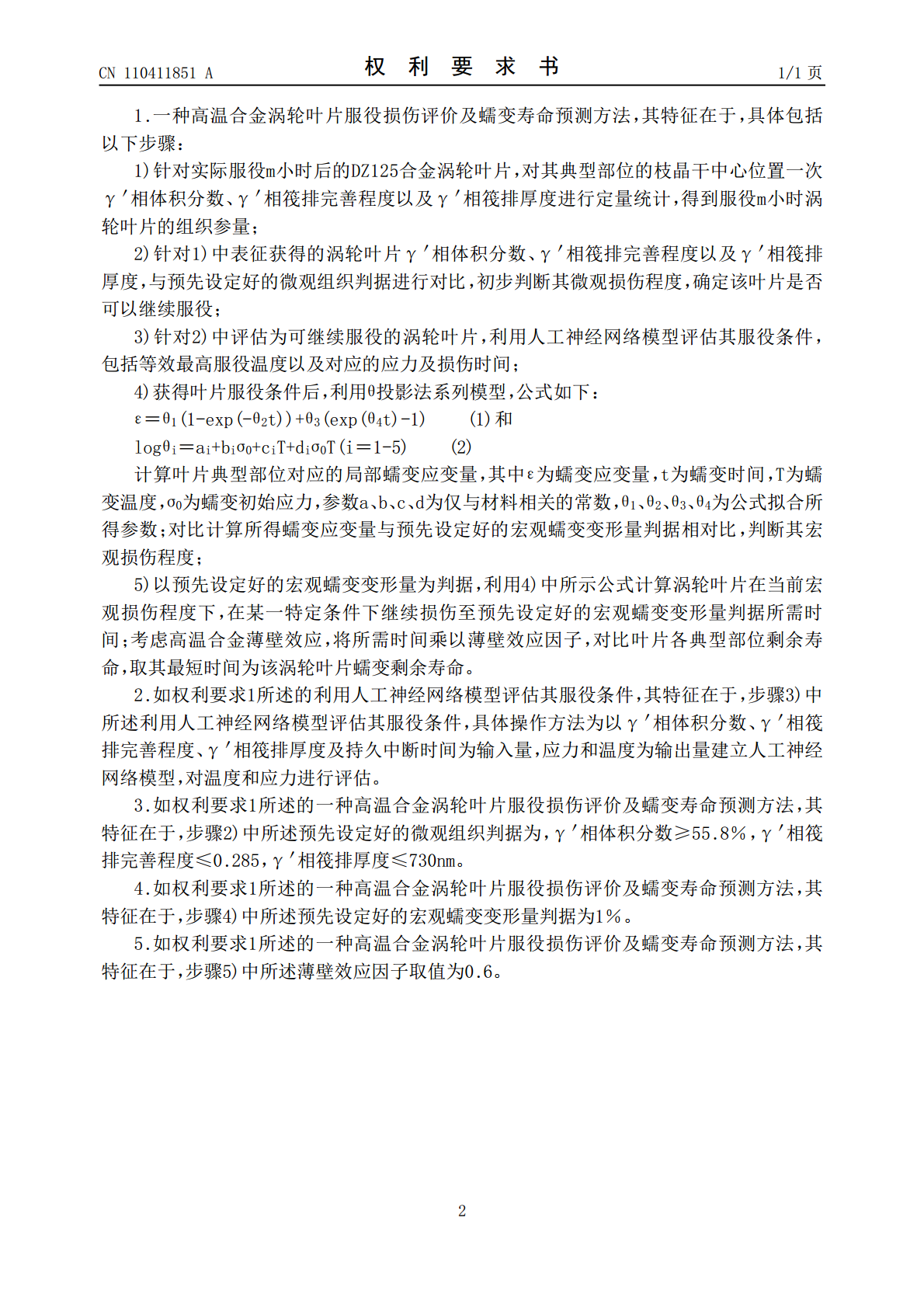

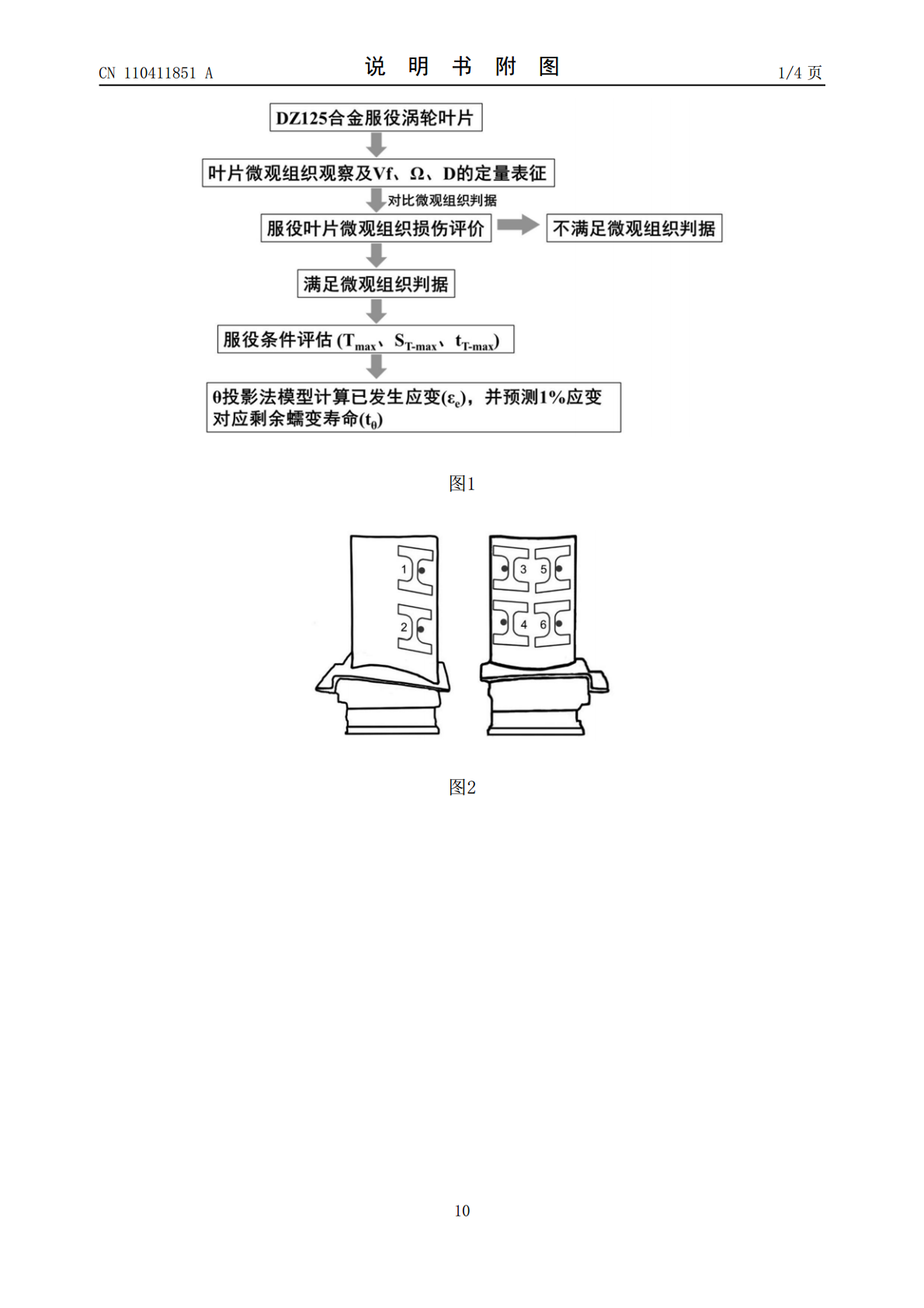

本发明提供了一种高温合金涡轮叶片服役损伤评价及蠕变寿命预测方法,涉及DZ125定向凝固高温合金涡轮叶片蠕变剩余寿命的评估。该方法基于DZ125合金在近服役条件下的微观组织演变数据库,构建了DZ125定向涡轮叶片服役损伤及蠕变剩余寿命的评估和预测方法及流程。利用该方法和流程,实现了对服役涡轮叶片宏观和微观层面的服役损伤程度的评价及蠕变剩余寿命的预测。该方法相较于已有的蠕变剩余寿命方法,从微观组织量化表征入手,具有更高的精准度和合理性。该方法适合工程应用,在DZ125合金及其他单晶或定向合金涡轮叶片的蠕变剩余

一种涡轮叶片疲劳-蠕变损伤耦合概率寿命预测计算方法.pdf

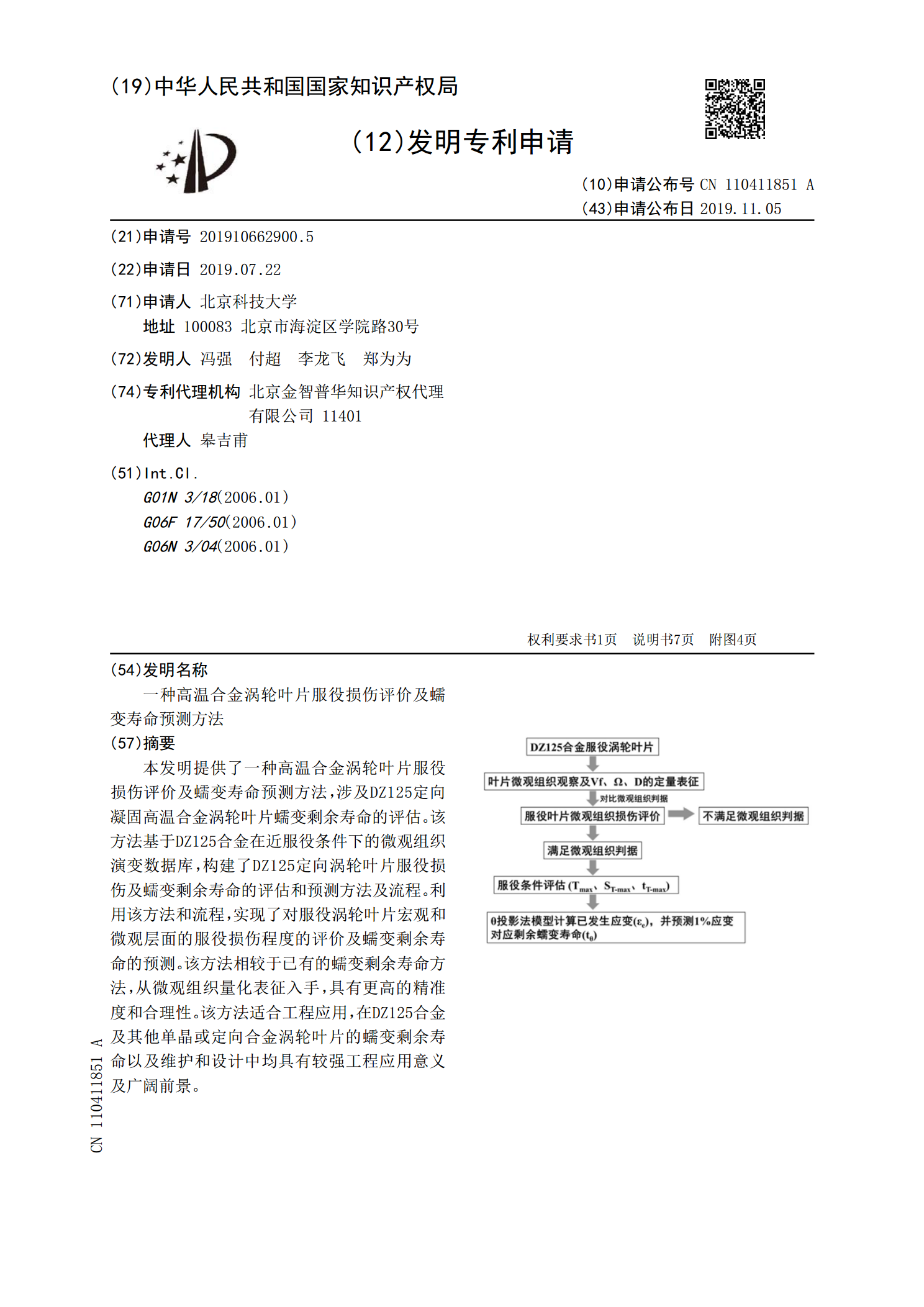

本发明公开了一种涡轮叶片疲劳‑蠕变损伤耦合概率寿命预测计算方法,包括以下步骤:S1、收集涡轮叶片属性;S2、确定考核部位;S3、对涡轮叶片进行有限元仿真,得到涡轮叶片考核点应力应变信息;S4、计算疲劳损伤:通过低周疲劳寿命模型计算得到疲劳寿命和疲劳损伤信息;S5、计算蠕变损伤:通过蠕变寿命模型计算蠕变寿命和蠕变损伤信息;S6、计算总体损伤并进行寿命分布拟合;S7、基于累积损伤理论,结合多种工况寿命信息得到叶片最终概率寿命分布。本发明将涡轮叶片的材料性能、载荷历程、几何尺寸、预测模型误差等引起的不确定性因素

一种高温合金涡轮叶片服役条件的评估方法.pdf

本发明提供了一种高温合金涡轮叶片服役条件的评估方法,涉及DZ125定向凝固高温合金涡轮叶片服役条件的评估。该方法基于DZ125合金在近服役条件下的微观组织演变数据库,利用机器学习建立了微观组织与服役温度、应力及时间之间的量化关系。利用该量化关系结合DZ125合金涡轮叶片微观组织量化表征结果,实现了对叶片等效最高服役温度及对应应力和时间的评估。该方法相较于已有的实验室模拟评估方法具有更高的精准度和可操作性;同时,因不受边界条件的影响,相较于有限元模拟方法具有更高的可靠性。该方法适合工程应用,在DZ125合金

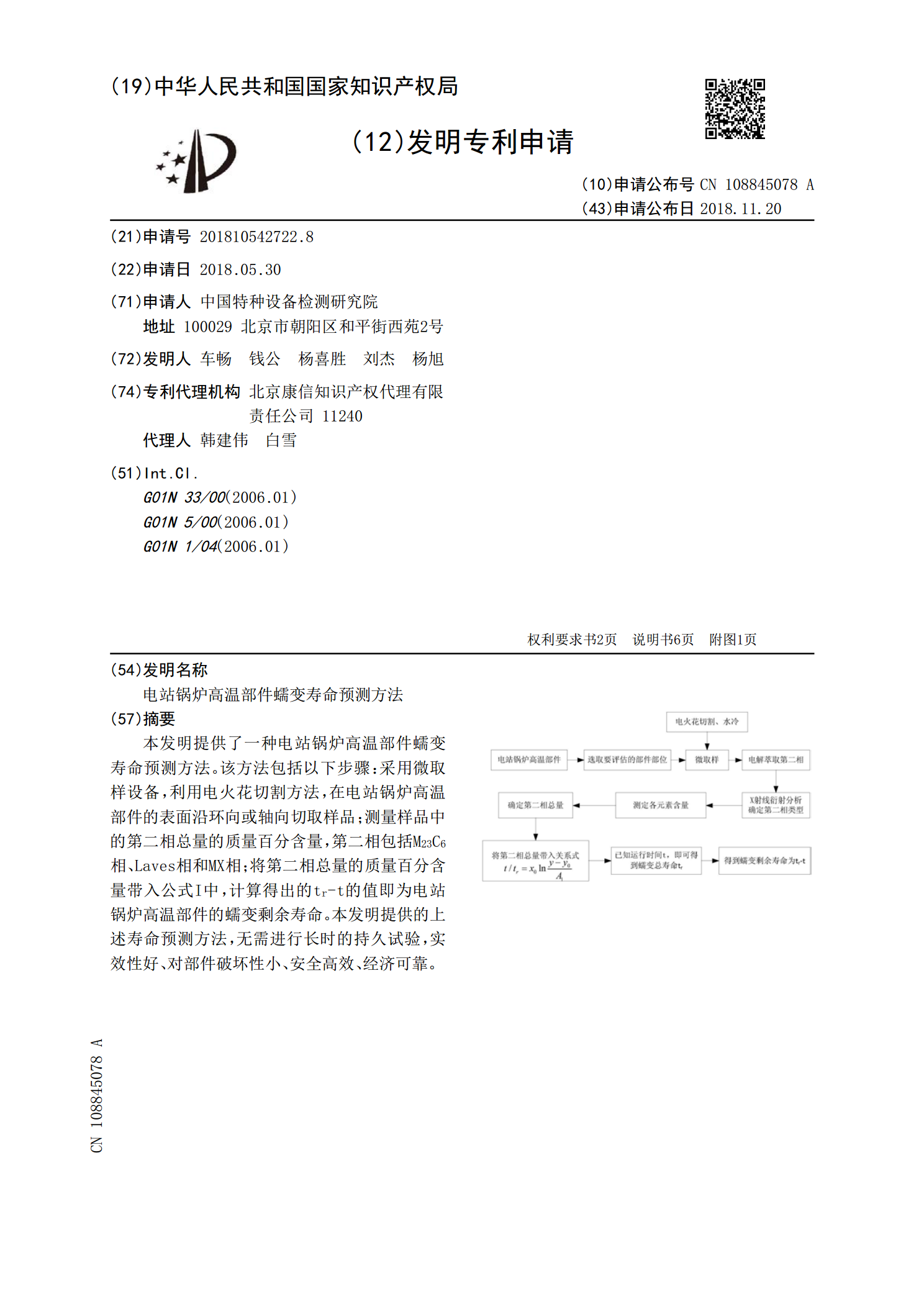

电站锅炉高温部件蠕变寿命预测方法.pdf

本发明提供了一种电站锅炉高温部件蠕变寿命预测方法。该方法包括以下步骤:采用微取样设备,利用电火花切割方法,在电站锅炉高温部件的表面沿环向或轴向切取样品;测量样品中的第二相总量的质量百分含量,第二相包括M

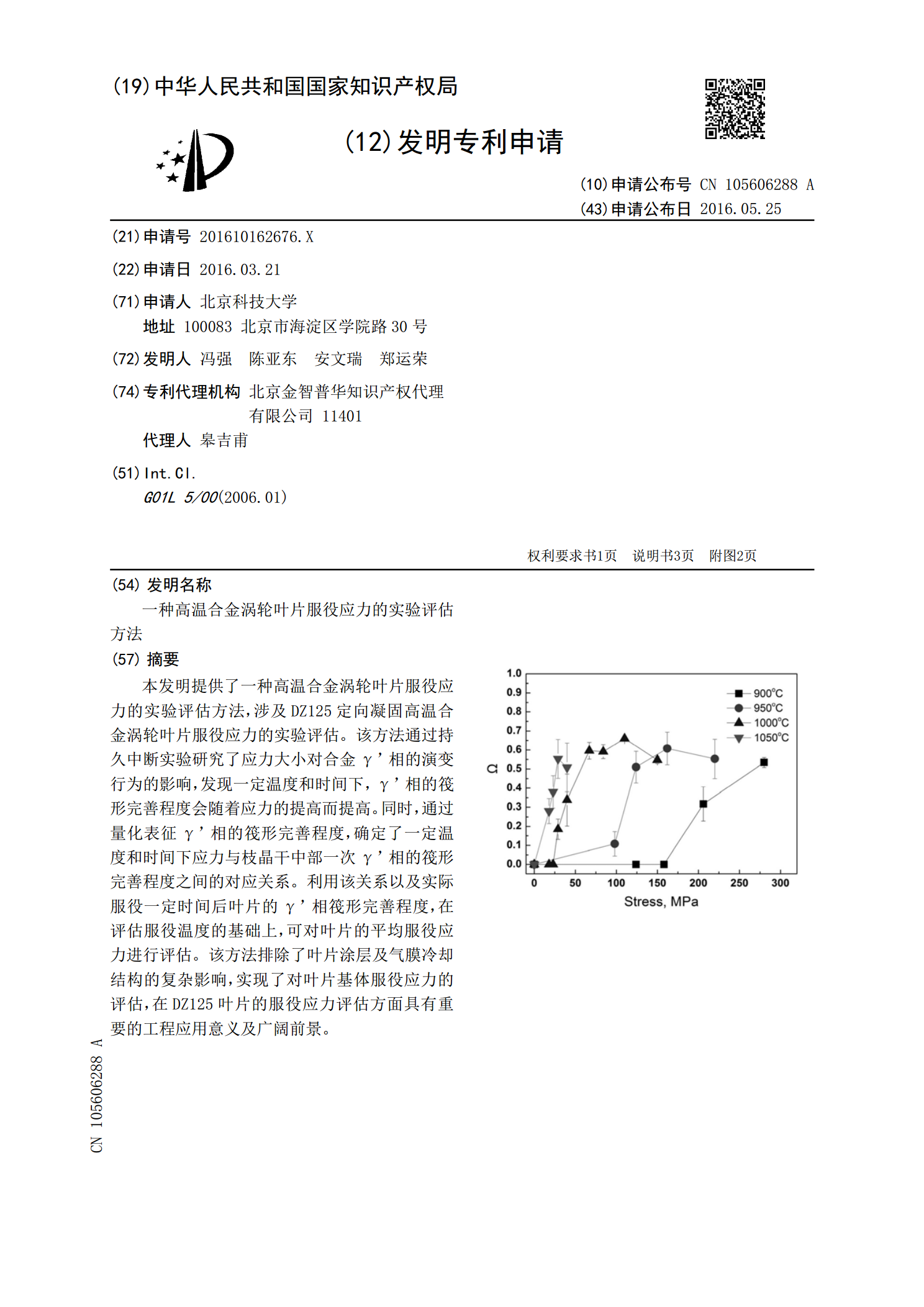

一种高温合金涡轮叶片服役应力的实验评估方法.pdf

本发明提供了一种高温合金涡轮叶片服役应力的实验评估方法,涉及DZ125定向凝固高温合金涡轮叶片服役应力的实验评估。该方法通过持久中断实验研究了应力大小对合金γ’相的演变行为的影响,发现一定温度和时间下,γ’相的筏形完善程度会随着应力的提高而提高。同时,通过量化表征γ’相的筏形完善程度,确定了一定温度和时间下应力与枝晶干中部一次γ’相的筏形完善程度之间的对应关系。利用该关系以及实际服役一定时间后叶片的γ’相筏形完善程度,在评估服役温度的基础上,可对叶片的平均服役应力进行评估。该方法排除了叶片涂层及气膜冷却结