一种用于高压涡轮动力叶片顶部的气膜冷却结构.pdf

雨巷****可歆

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种用于高压涡轮动力叶片顶部的气膜冷却结构.pdf

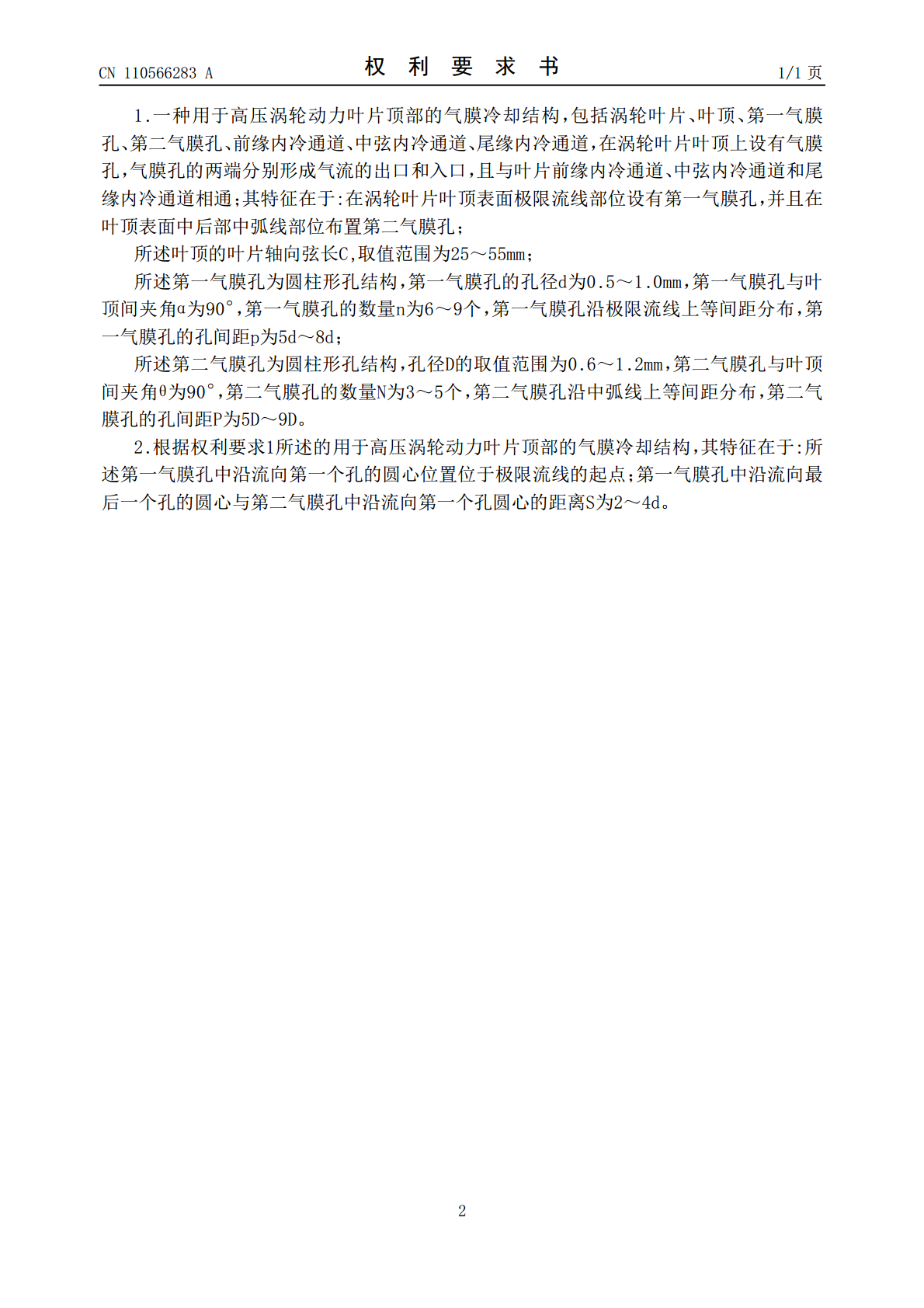

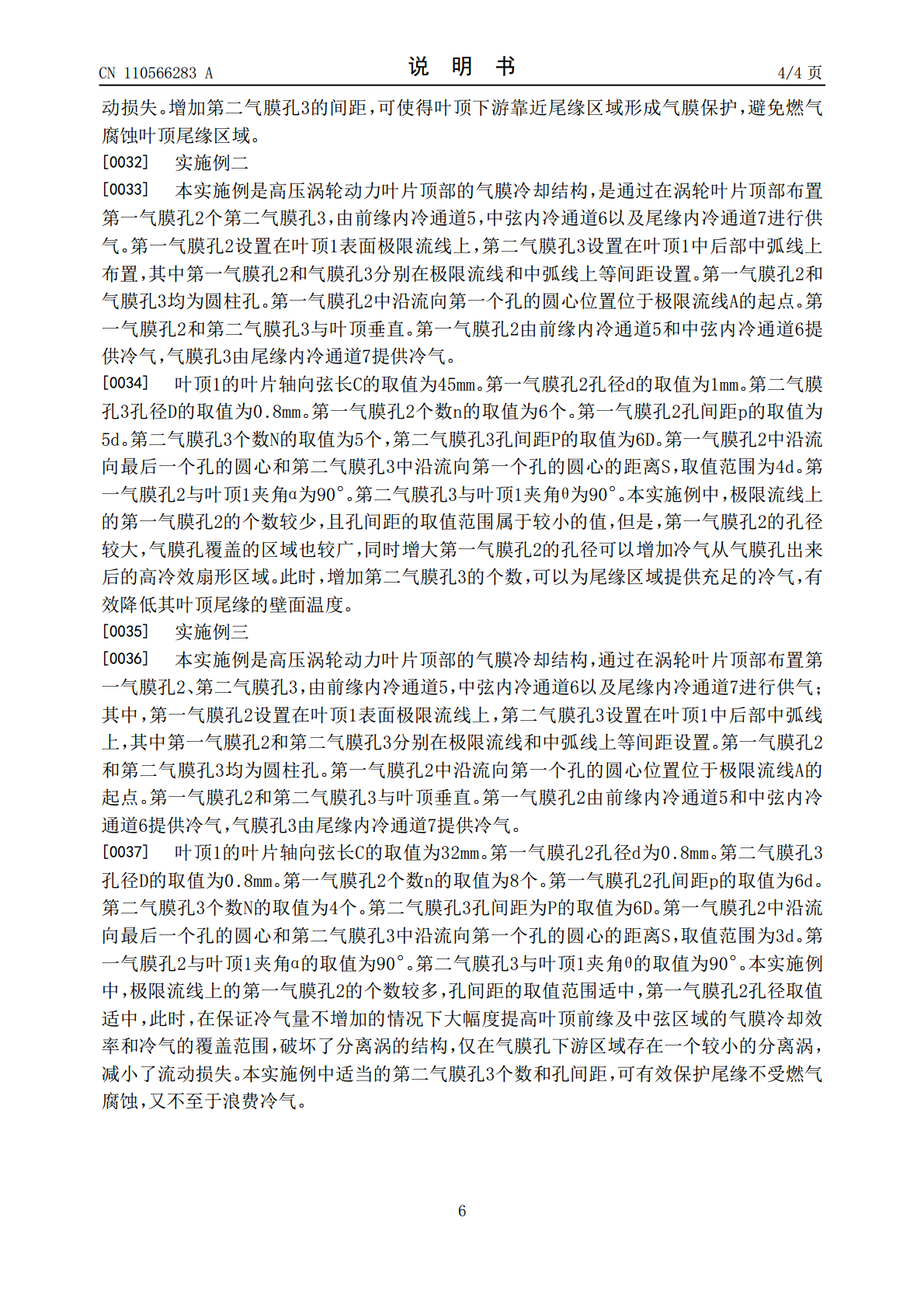

本发明公开了一种用于高压涡轮动力叶片顶部的气膜冷却结构,由涡轮叶片、叶顶、内冷通道和气膜孔组成,在涡轮叶片的叶顶表面极限流线上和叶顶表面中后部中弧线上设置有气膜孔,气膜孔的两端分别形成气流的出口和入口,且与叶片前缘内冷通道、中弦内冷通道和尾缘内冷通道相通。叶顶表面极限流线上设置气膜孔处于叶顶间隙泄漏流的附着和再分离位置,冷气从气膜孔出来后成扇形分布,然后再汇入间隙主流,可避免燃气直接冲刷,减小其叶顶区域的流动损失,有效提升叶顶靠近尾缘区域的冷却效果。合理的气膜孔布局可有效地避免叶顶区域受间隙泄漏流的腐蚀,

一种用于涡轮叶片的拱型凹槽气膜冷却结构.pdf

本发明公开了一种用于涡轮叶片的拱型凹槽气膜冷却结构,通过在气膜孔出口设置拱形凹槽前缘与带倒圆角的凹槽后缘而成。拱形凹槽前缘通过将横向凹槽的底部与四分之一圆柱弧求差得到,且圆柱弧的半径小于槽深。拱形前缘有效地将气流离开气膜孔后的法向速度平顺过渡为流向速度,避免大量冷却气流直接射入主流造成冷气损失;冷却气流速度的平缓过渡,减小了射流的动量损失,使射流更好地贴覆壁面。带倒圆角的凹槽后缘减少了射流与后缘的碰撞,从而降低了冷却气流的流动阻力,使得射流更加容易的分向两边,增加冷气的展向覆盖,与此同时,还可使得爬升出凹

一种用于涡轮叶片气膜冷却的边倒圆孔结构.pdf

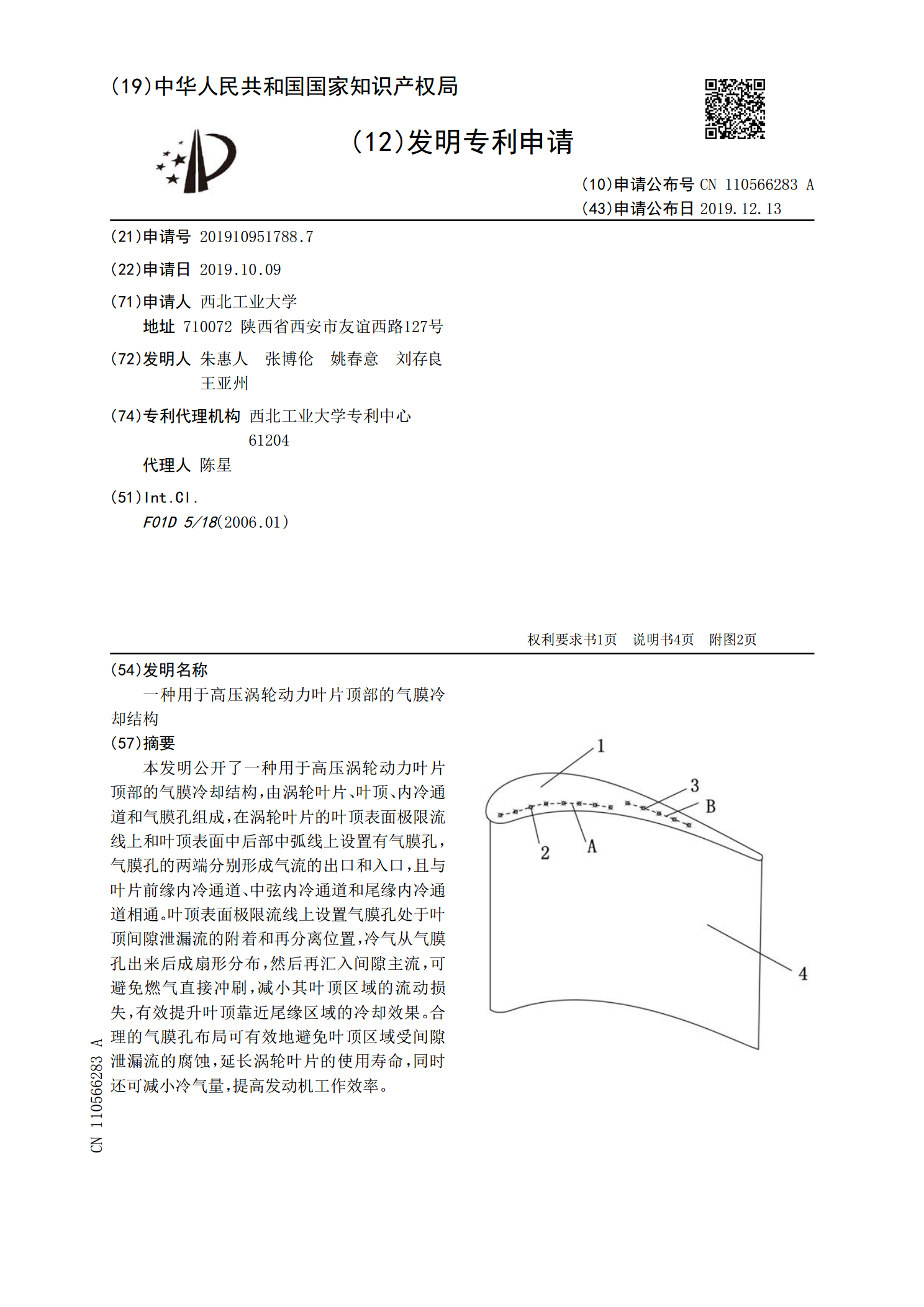

本发明公开了一种用于涡轮叶片气膜冷却的边倒圆孔结构,对单孔径倾斜圆柱孔在出口进行边倒圆扩大成形,倾斜圆柱孔进口截面为椭圆,出口截面为边倒圆形成的大于进口截面的椭圆。涡轮叶片上的气膜孔中心线与叶片表面之间的夹角为35°,边倒圆的半径R与倾斜圆柱孔直径D之比取值为R/D=0.11‑0.33。涡轮叶片气膜冷却的边倒圆孔结构中的冷气射流在孔出口流动均匀,且喷出的冷气沿着展向覆盖较宽,冷气核心更靠近壁面,冷却效果好,而且边倒圆孔流动损失较小,换热面的换热系数更低。涡轮叶片气膜冷却的边倒圆孔结构具有加工简单便捷的特点

一种用于涡轮叶片前缘气膜冷却的错位对冲气膜孔排结构.pdf

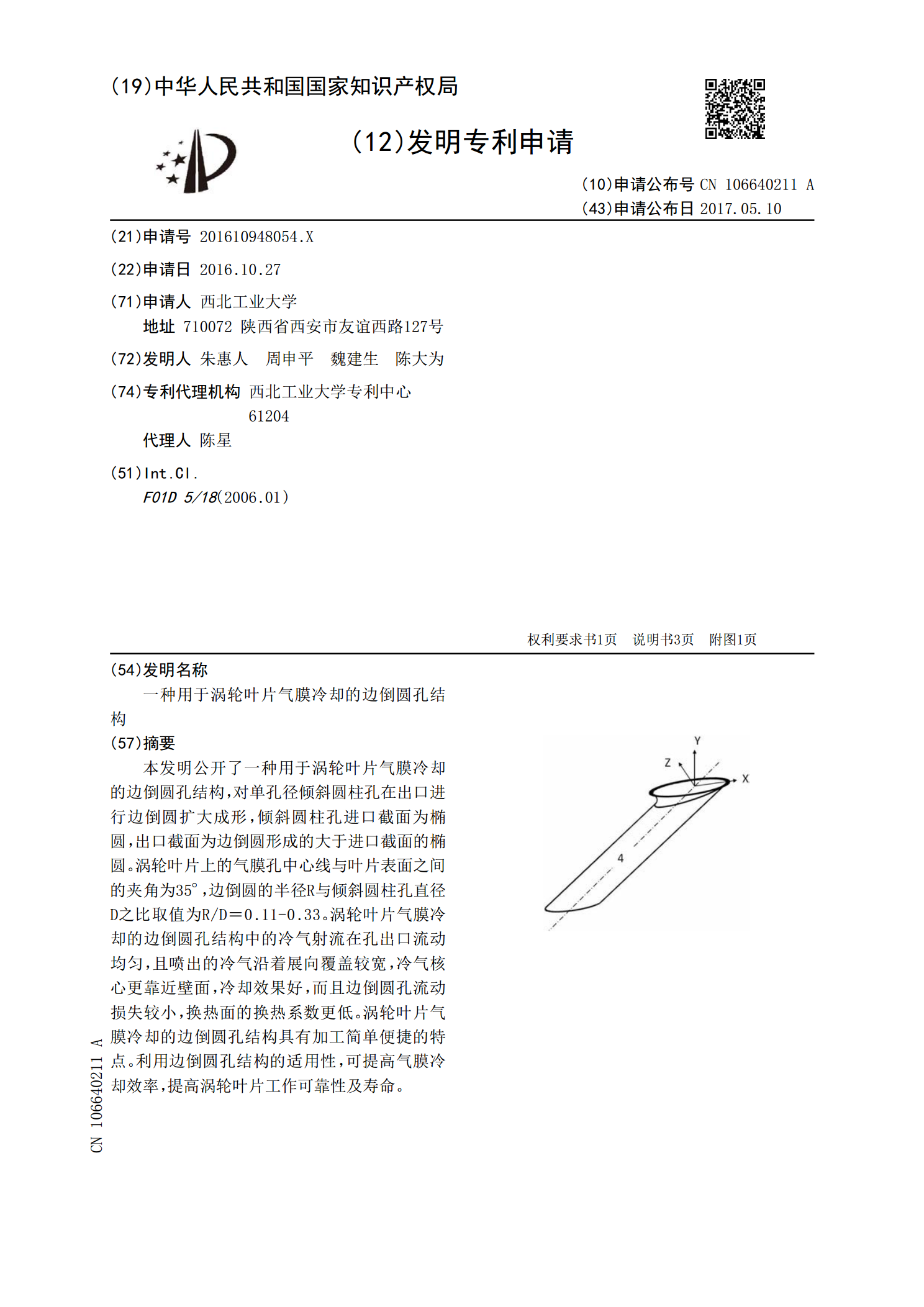

本发明公开了一种用于涡轮叶片前缘气膜冷却的错位对冲气膜孔排结构,在涡轮叶片前缘区域加工出气膜冷却孔排;吸力面错位对冲气膜孔排与压力面错位对冲气膜孔排位于叶片前缘驻点错位对冲气膜孔排的两侧,各气膜孔截面形状由气膜孔入口等截面变化为气膜孔出口,且与涡轮叶片内冷通道相连通。气膜孔径向倾角为25~60°;气膜孔孔径为0.3~0.8mm;气膜孔排内同向倾斜孔的径向孔间距为3d~9d;气膜孔排内错位气膜孔中心线之间的流向距离为0.5d~d;相邻的两错位气膜孔的径向间距为3d~9d。错位对冲气膜孔排结构使得喷出的冷气在

一种用于涡轮叶片的交叉型Y气膜孔冷却结构.pdf

本发明公开了一种用于涡轮叶片的交叉型Y气膜孔冷却结构,是在气膜孔板上沿流向布置两排Y气膜孔,且气膜孔采用交叉型排布;Y气膜孔通过将两个圆柱形气膜孔交叉相贯后延长其交接面而成,两个圆柱形气膜孔的出口均沿展向有一定的倾斜角度。交叉型Y气膜孔冷却结构使得射流更加容易的分向两边,增加射流的展向覆盖,并减小射流的气动损失;通过前后两排Y气膜孔的相互作用,在气膜孔下游形成内卷对涡,使得离开Y气膜孔的冷气紧紧贴覆在近壁面处,对气膜孔下游壁面形成有效保护。Y气膜孔有一个气膜孔入口,在通道中段分为两股冷气,使得Y气膜孔两个